Im Bereich der fortschrittlichen Materialien ist die chemische Gasphasenabscheidung (CVD) eine dominierende industrielle Methode zur Herstellung von Graphen. Es handelt sich um einen „Bottom-up“-Syntheseprozess, bei dem hochreine, einatomdicke Graphenschichten über große Flächen gezüchtet werden, indem ein Metallkatalysator bei sehr hohen Temperaturen einem kohlenstoffhaltigen Gas ausgesetzt wird.

Obwohl es mehrere Methoden zur Herstellung von Graphen gibt, ist die chemische Gasphasenabscheidung (CVD) die führende Strategie für die industrielle Produktion, da sie die Herstellung großer, hochwertiger, einlagiger Schichten einzigartig mit skalierbaren und kosteneffizienten Fertigungsprinzipien in Einklang bringt.

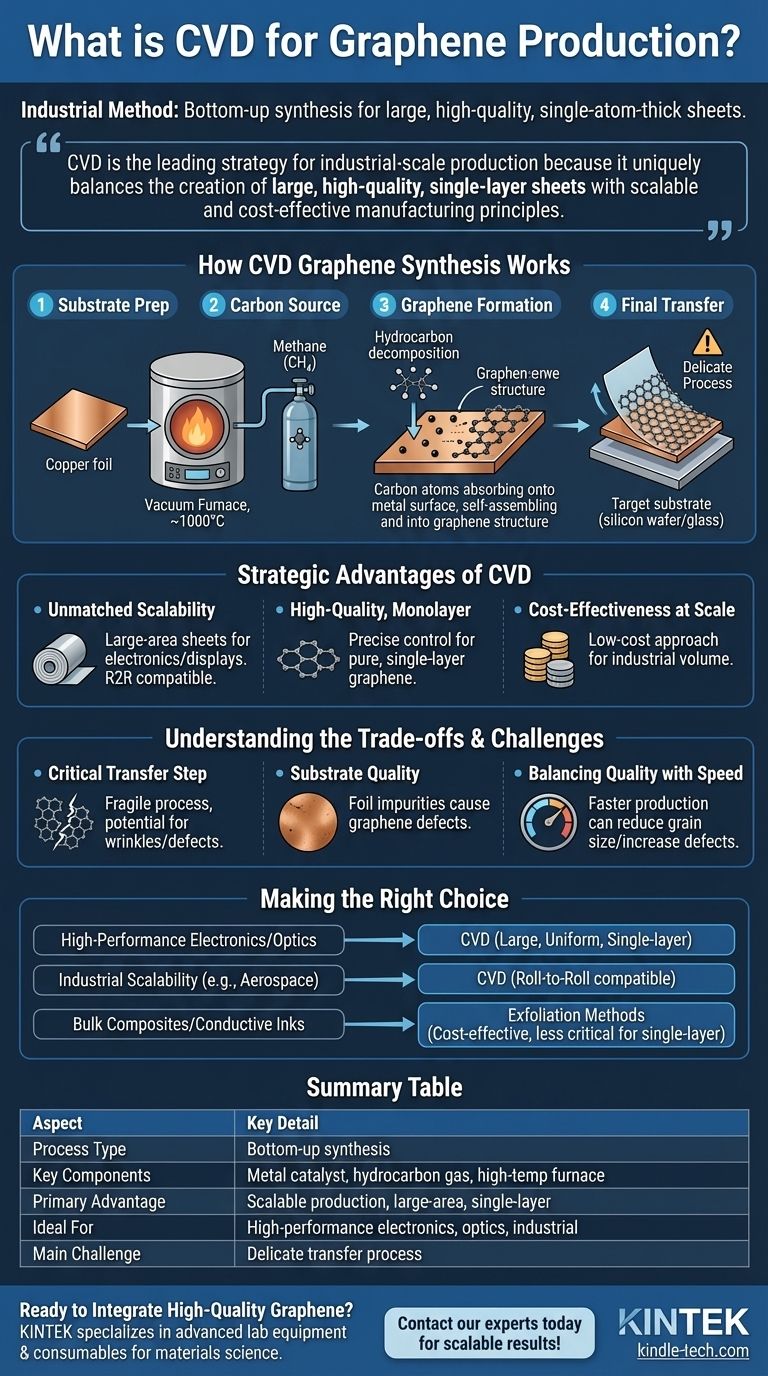

Wie die CVD-Graphensynthese funktioniert

Um die Bedeutung von CVD zu verstehen, ist es wichtig, seine Kernmechanik zu erfassen. Der Prozess ist eine präzise, Atom-für-Atom-Anordnung und keine Abtragung eines größeren Materials wie Graphit.

Das Kernprinzip: Bottom-up-Assemblierung

Der CVD-Prozess beginnt mit der Platzierung eines Substrats, typischerweise einer dünnen Folie aus einem katalytischen Metall wie Kupfer oder Nickel, in einem Vakuumofen.

Einführung der Kohlenstoffquelle

Der Ofen wird auf etwa 1000 °C erhitzt. Anschließend wird ein Kohlenwasserstoffgas, wie Methan, in die Reaktionskammer eingeleitet.

Graphenbildung und Wachstum

Bei dieser extremen Temperatur zersetzt sich das Kohlenwasserstoffgas. Dabei werden Kohlenstoffatome freigesetzt, die an der Oberfläche der heißen Metallfolie adsorbieren oder binden.

Diese Kohlenstoffatome diffundieren über die Metalloberfläche, bilden Keime und setzen sich selbst zur hexagonalen Gitterstruktur des Graphens zusammen. Im Laufe der Zeit wachsen diese kleinen Grapheninseln und verschmelzen zu einem kontinuierlichen, einatomdicken Film, der das Substrat bedeckt.

Der abschließende Transferschritt

Sobald die Graphenschicht auf der Metallfolie gebildet wurde, muss sie vorsichtig auf ein Zielsubstrat (wie Silizium, Glas oder ein Polymer) übertragen werden, wo sie in einer Endanwendung eingesetzt werden kann.

Die strategischen Vorteile von CVD

CVD hat sich aufgrund einer Kombination von drei kritischen Faktoren als die vielversprechendste Methode für die kommerzielle Graphenproduktion erwiesen.

Unübertroffene Skalierbarkeit für die Industrie

CVD ermöglicht das Wachstum von großflächigen Graphenschichten, was eine grundlegende Voraussetzung für Anwendungen in Elektronik und Displays ist. Der Prozess ist kompatibel mit der Roll-to-Roll (R2R)-Fertigung und ermöglicht eine kontinuierliche Massenproduktion.

Hochwertige Monolayer-Produktion

Der Prozess ermöglicht eine präzise Kontrolle über das Endprodukt. Durch die Anpassung von Parametern wie Gasfluss, Temperatur und Zeit können Hersteller zuverlässig reines, einlagiges Graphen herstellen, was für seine einzigartigen elektronischen und optischen Eigenschaften unerlässlich ist.

Kosteneffizienz in der Skala

Im Vergleich zu anderen Methoden, die hochwertiges Graphen herstellen können, gilt CVD bei industrieller Anwendung als ein relativ kostengünstiger Ansatz, was ihn kommerziell tragfähig macht.

Verständnis der Kompromisse und Herausforderungen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht ohne Komplexität. Die Anerkennung dieser Herausforderungen ist der Schlüssel zur erfolgreichen Implementierung.

Der Transferschritt ist entscheidend

Der Vorgang des Übertragens der zerbrechlichen, einatomdicken Graphenschicht vom Metallkatalysator auf das Zielsubstrat ist extrem heikel. Dieser Schritt kann Falten, Risse und Verunreinigungen einführen, was die Leistung des Materials beeinträchtigen kann.

Die Substratqualität ist von größter Bedeutung

Die Qualität der endgültigen Graphenfolie hängt direkt von der Qualität der Metallkatalysatorfolie ab. Jegliche Verunreinigungen oder Unvollkommenheiten auf der Kupfer- oder Nickeloberfläche können sich in Defekten der Kristallstruktur des Graphens niederschlagen.

Abwägung von Qualität und Produktionsgeschwindigkeit

In einem Roll-to-Roll-System besteht ein inhärenter Kompromiss zwischen der Produktionsgeschwindigkeit und der kristallinen Perfektion des Graphens. Eine schnellere Produktion kann manchmal zu kleineren Kristallkorngrößen oder mehr Defekten führen, was für bestimmte Anwendungen gemanagt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Graphenproduktionsmethode hängt vollständig vom Endziel ab. CVD ist eine überlegene Wahl für bestimmte, hochwertige Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Optik liegt: CVD ist die definitive Methode, da sie die großen, gleichmäßigen, einlagigen Schichten produziert, die für diese anspruchsvollen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit liegt: CVD ist der vielversprechendste Weg nach vorn, da seine Kompatibilität mit der Roll-to-Roll-Verarbeitung es zum Standard für die Massenproduktion in Sektoren von der Luft- und Raumfahrt bis zur Energiespeicherung macht.

- Wenn Ihr Hauptaugenmerk auf Massenverbundwerkstoffen oder leitfähigen Tinten liegt: Obwohl CVD die höchste Qualität liefert, können andere Abblätterungsmethoden kostengünstiger sein, wenn die Perfektion der Einzelschicht nicht die Hauptanforderung ist.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien der CVD, die leistungsfähigste derzeit verfügbare Methode zu nutzen, um das Potenzial von Graphen vom Labor in die industrielle Realität zu überführen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Bottom-up-Synthese |

| Schlüsselkomponenten | Metallkatalysator (z. B. Kupfer), Kohlenwasserstoffgas (z. B. Methan), Hochtemperaturofen |

| Hauptvorteil | Skalierbare Produktion von großflächigem, einlagigem Graphen |

| Ideal für | Hochleistungselektronik, Optik und industrielle Anwendungen |

| Herausforderung | Heikler Transferprozess vom Katalysator auf das Zielsubstrat |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Spitzenforschung in den Materialwissenschaften, einschließlich der Graphenproduktion, erforderlich sind. Unsere Expertise unterstützt Forscher und Hersteller dabei, zuverlässige, skalierbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihr Projekt von der Konzeption bis zur Realität beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit