In der Nanotechnologie steht CVD für Chemical Vapor Deposition (Chemische Gasphasenabscheidung). Es ist ein hochflexibles und präzises Herstellungsverfahren zur Erzeugung ultradünner Schichten und Nanomaterialien. Bei diesem Prozess werden Vorläufergase in eine Kammer eingeleitet, wo sie reagieren und eine feste Materialschicht, Schicht für Schicht, auf einem Substrat abscheiden.

Der Hauptgrund, warum CVD für die Nanotechnologie unerlässlich ist, liegt in ihrer Fähigkeit, hochwertige, komplexe Materialien „von unten nach oben“ aufzubauen. Diese Kontrolle auf atomarer Ebene ist entscheidend für die Herstellung der innovativen Strukturen, die für die Elektronik, Medizin und Energie der nächsten Generation erforderlich sind.

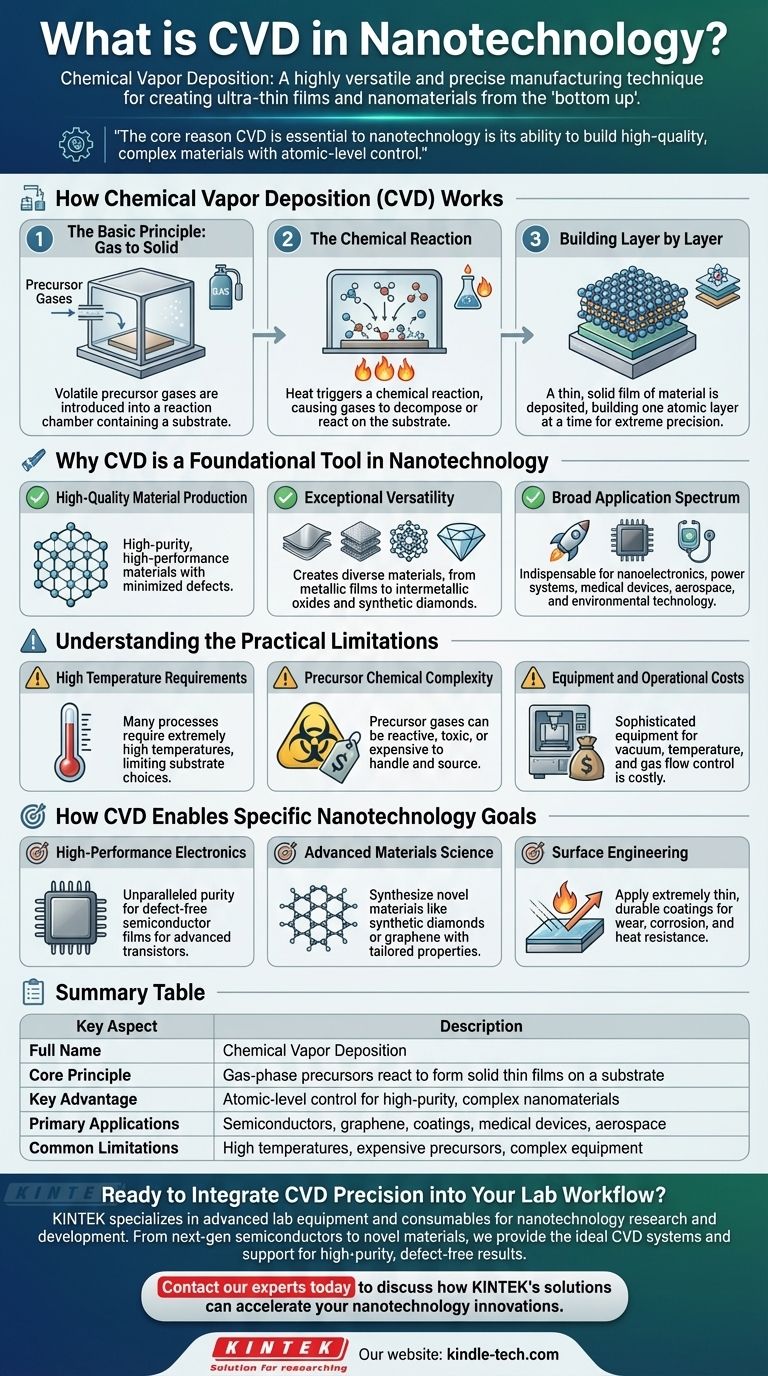

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD ist im Grunde ein Transformationsprozess, der Gasmoleküle in einen festen, hochgeordneten Film umwandelt. Es ist vergleichbar damit, wie sich Frost auf einer Fensterscheibe bildet, jedoch in einer hochkontrollierten Umgebung mit hoher Temperatur.

Das Grundprinzip: Von Gas zu Feststoff

Der Prozess beginnt mit der Einleitung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer, die ein Basismaterial, bekannt als Substrat, enthält.

Die chemische Reaktion

Die Kammer wird auf eine bestimmte Temperatur erhitzt, was die Energie liefert, die für die Auslösung einer chemischen Reaktion erforderlich ist. Dies führt dazu, dass die Vorläufergase auf der Oberfläche des Substrats zersetzt werden oder miteinander reagieren.

Schichtweiser Aufbau

Während der Reaktion wird ein dünner, fester Film des gewünschten Materials auf dem Substrat abgeschieden. Dieser Vorgang wird fortgesetzt, wobei das Material Atomlage für Atomlage aufgebaut wird, was eine extreme Präzision hinsichtlich Dicke und Materialeigenschaften ermöglicht.

Warum CVD ein grundlegendes Werkzeug in der Nanotechnologie ist

Obwohl andere Abscheidungstechniken existieren, ist CVD aufgrund seiner einzigartigen Vorteile eines der am weitesten verbreiteten Verfahren zur Synthese von Nanomaterialien.

Herstellung von Hochleistungsmaterialien

CVD ist bekannt für die Herstellung hochreiner Materialien mit hoher Leistung. Die kontrollierte Natur des Prozesses minimiert Defekte, was für Anwendungen wie Halbleiter und Nanoelektronik von entscheidender Bedeutung ist.

Außergewöhnliche Vielseitigkeit

Die Technik ist nicht auf eine Materialart beschränkt. Sie kann zur Herstellung von allem verwendet werden, von einfachen metallischen Filmen bis hin zu komplexen, mehrkomponentigen Strukturen, intermetallischen Oxiden und sogar synthetischen Diamanten.

Breites Anwendungsspektrum

Diese Vielseitigkeit macht CVD in vielen fortschrittlichen Industrien unverzichtbar. Es wird zur Entwicklung von Komponenten für die Nanoelektronik, Energiesysteme, medizinische Geräte, Luft- und Raumfahrttechnik sowie Umwelttechnologie eingesetzt.

Verständnis der praktischen Einschränkungen

Trotz seiner Leistungsfähigkeit ist CVD keine universelle Lösung. Das Verständnis seiner Kompromisse ist der Schlüssel zu seiner erfolgreichen Anwendung.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern extrem hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige der Hitze möglicherweise nicht standhalten.

Komplexität der Vorläuferchemikalien

Der Prozess stützt sich auf Vorläufergase, die oft hochreaktiv, giftig oder teuer sind. Die sichere Handhabung und Beschaffung dieser Chemikalien erhöht die Komplexität und die Kosten des Herstellungsprozesses.

Ausrüstungs- und Betriebskosten

Die Erzielung der erforderlichen Präzision bei Vakuum, Temperaturkontrolle und Gasfluss erfordert hochentwickelte und teure Ausrüstung. Dies kann die Anfangsinvestition und die Betriebskosten erheblich machen.

Wie CVD spezifische Ziele der Nanotechnologie ermöglicht

Der richtige Herstellungsprozess hängt vollständig von Ihrem Endziel ab. Hier erfahren Sie, wie Sie die Anwendung von CVD betrachten können.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD bietet die unübertroffene Reinheit und Gleichmäßigkeit, die für die Herstellung fehlerfreier Halbleiterfilme für fortschrittliche Transistoren erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Diese Technik ist ein leistungsstarkes Werkzeug zur Synthese neuartiger Materialien wie synthetischer Diamanten oder Graphen mit präzise abgestimmten Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Oberflächentechnik liegt: CVD ermöglicht es Ihnen, extrem dünne, widerstandsfähige und funktionale Beschichtungen auf einer Oberfläche aufzutragen, um deren Verschleiß-, Korrosions- oder Hitzebeständigkeit zu verbessern.

Letztendlich bietet die chemische Gasphasenabscheidung Ingenieuren und Wissenschaftlern die Kontrolle auf atomarer Ebene, die für den Aufbau der Grundmaterialien der modernen Technologie erforderlich ist.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Voller Name | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) |

| Grundprinzip | Gasförmige Vorläufer reagieren, um feste Dünnschichten auf einem Substrat zu bilden |

| Hauptvorteil | Kontrolle auf atomarer Ebene für hochreine, komplexe Nanomaterialien |

| Hauptanwendungen | Halbleiter, Graphen, Beschichtungen, medizinische Geräte, Luft- und Raumfahrt |

| Häufige Einschränkungen | Hohe Temperaturen, teure Vorläufer, komplexe Ausrüstung |

Bereit, CVD-Präzision in Ihren Labor-Workflow zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung in der Nanotechnologie. Ob Sie Halbleiter der nächsten Generation entwickeln, neuartige Materialien wie Graphen synthetisieren oder funktionale Beschichtungen auftragen – die richtigen Werkzeuge sind entscheidend.

Unsere Expertise kann Ihnen helfen, das ideale CVD-System oder unterstützende Verbrauchsmaterialien für Ihre spezifische Anwendung auszuwählen und sicherzustellen, dass Sie die hochreinen, fehlerfreien Ergebnisse erzielen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Innovationen in der Nanotechnologie beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung