Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) für Graphen ein Präzisionsfertigungsverfahren, das verwendet wird, um eine einzige, durchgehende Schicht von Kohlenstoffatomen auf einem Substrat zu züchten. Dabei wird ein kohlenstoffhaltiges Gas, wie Methan, in eine Hochtemperatorkammer eingeleitet, wo es zersetzt wird. Eine Metallfolie, typischerweise Kupfer, fungiert als Katalysator und bietet eine Oberfläche, auf der sich die Kohlenstoffatome in der hexagonalen Gitterstruktur des Graphens anordnen können.

CVD ist nicht nur ein Rezept zur Herstellung von Graphen; es ist eine skalierbare Fertigungstechnik. Ihr Hauptvorteil liegt in ihrer Fähigkeit, hochwertiges, einlagiges Graphen von Grund auf über große Flächen zusammenzusetzen, was sie zur führenden Methode für industrielle und elektronische Anwendungen macht.

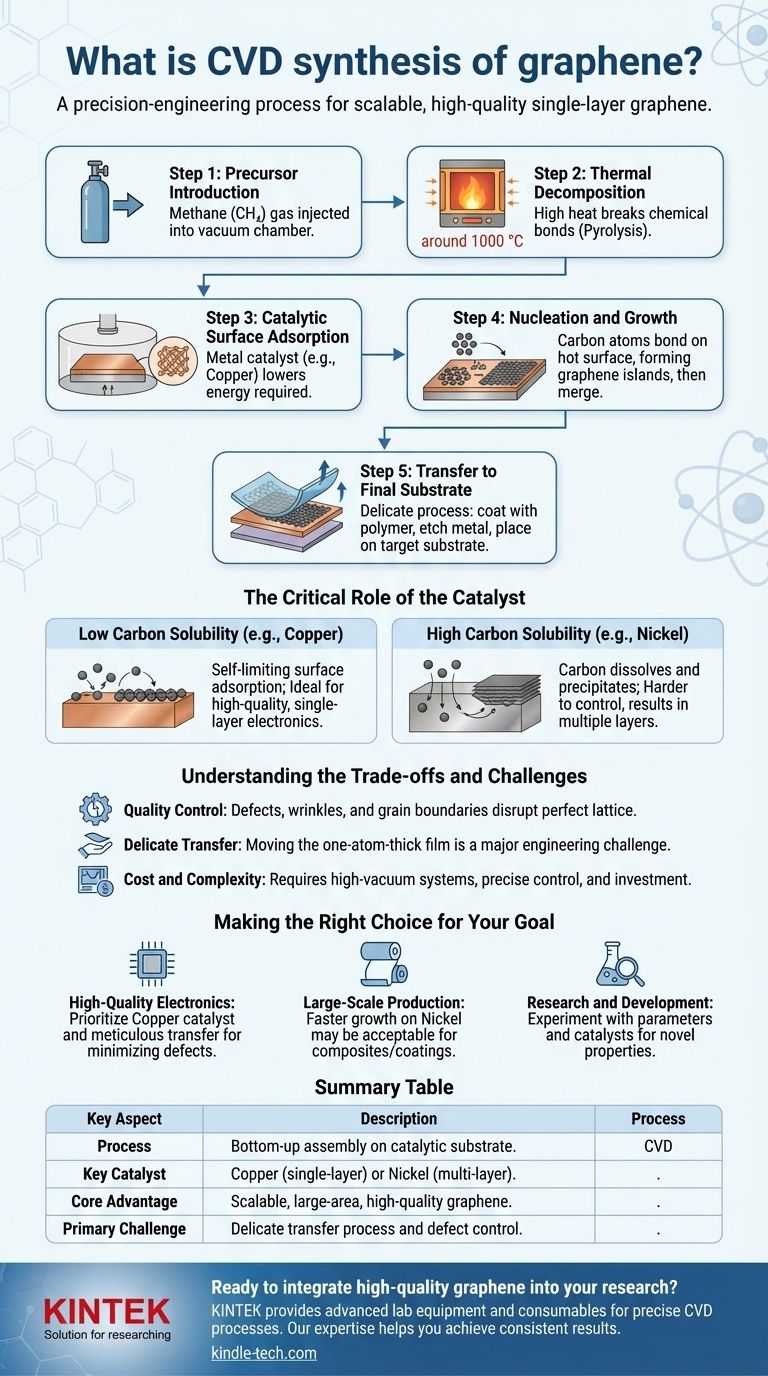

Der Kernmechanismus: Eine schrittweise Aufschlüsselung

Um CVD zu verstehen, betrachtet man es am besten als einen kontrollierten, sequenziellen Prozess der atomaren Montage. Jeder Schritt ist entscheidend für die Qualität des endgültigen Graphenfilms.

Schritt 1: Einführung des Vorläufers

Ein flüchtiges, kohlenstoffbasiertes Vorläufergas, am häufigsten Methan (CH₄), wird unter Vakuumbedingungen in eine versiegelte Kammer injiziert.

Schritt 2: Thermische Zersetzung

Die Kammer wird auf extrem hohe Temperaturen, typischerweise um 1000 °C, erhitzt. Diese intensive Hitze liefert die Energie, um die chemischen Bindungen im Vorläufergas aufzubrechen, ein Prozess, der als Pyrolyse bekannt ist und einzelne Kohlenstoffatome freisetzt.

Schritt 3: Katalytische Oberflächenadsorption

In der Kammer befindet sich ein Metallspektrum, wie z. B. Kupfer (Cu)-Folie. Dieses Metall ist nicht nur eine Oberfläche zum Wachsen; es fungiert als Katalysator und senkt die für die Zersetzungsreaktion erforderliche Energie drastisch.

Schritt 4: Keimbildung und Wachstum

Die freien Kohlenstoffatome diffundieren über die heiße Metalloberfläche. Sie beginnen, sich miteinander zu verbinden und bilden kleine Inseln oder „Keime“ von Graphen. Wenn sich weitere Kohlenstoffatome an den Rändern dieser Inseln anlagern, wachsen sie und verschmelzen schließlich zu einer durchgehenden, ein Atom dicken Schicht, die das Substrat bedeckt.

Schritt 5: Übertragung auf das endgültige Substrat

Da Graphen auf isolierenden Substraten wie Siliziumwafern oder Kunststoffen am nützlichsten ist, muss der neu gebildete Film übertragen werden. Dieser heikle Prozess beinhaltet typischerweise das Beschichten des Graphens mit einer Polymerunterstützung, das Ätzen des Metallkatalysators und das vorsichtige Aufbringen der Graphen-Polymer-Folie auf das Zielsubstrat.

Die entscheidende Rolle des Katalysators

Die Wahl des Metallkatalysators ist der wichtigste Faktor, der die endgültigen Eigenschaften des Graphens bestimmt. Die Wechselwirkung wird durch die Kohlenstofflöslichkeit des Metalls bestimmt.

Geringe Kohlenstofflöslichkeit (z. B. Kupfer)

Kupfer hat eine sehr geringe Kohlenstofflöslichkeit. Das bedeutet, dass sich Kohlenstoffatome nicht im Massenmetall auflösen. Stattdessen beschränkt sich der Prozess auf die Oberfläche. Dieser Oberflächenadsorptionsmechanismus ist selbstbegrenzend und stoppt typischerweise, sobald eine vollständige Monoschicht von Graphen gebildet wurde, was Kupfer zum idealen Katalysator für hochwertige, einlagige elektronische Anwendungen macht.

Hohe Kohlenstofflöslichkeit (z. B. Nickel)

Nickel hat eine hohe Kohlenstofflöslichkeit. Bei hohen Temperaturen lösen sich Kohlenstoffatome zunächst in der Nickel-Folie auf. Wenn die Folie abkühlt, sinkt die Löslichkeit, und der Kohlenstoff „scheidet sich“ wieder an der Oberfläche ab, um Graphen zu bilden. Dieser Diffusions- und Segregationsmechanismus ist schwerer zu kontrollieren und kann leicht zur Bildung mehrerer, inkonsistenter Graphenschichten führen.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD die vielversprechendste Methode für die skalierbare Graphenproduktion ist, ist sie nicht ohne Komplexität. Die Anerkennung dieser Herausforderungen ist der Schlüssel zur erfolgreichen Implementierung.

Qualitätskontrolle ist von größter Bedeutung

Das „perfekte“ hexagonale Gitter des Graphens kann durch Defekte, Falten und Korngrenzen, an denen sich unterschiedliche Wachstumsinseln treffen, gestört werden. Diese Unvollkommenheiten können die außergewöhnlichen elektronischen und mechanischen Eigenschaften des Materials beeinträchtigen.

Der Übertragungsprozess ist heikel

Das Bewegen einer ein Atom dicken Schicht, ohne sie zu zerreißen, zu zerknittern oder zu verunreinigen, ist eine bedeutende technische Herausforderung. Der Übertragungsschritt ist oft die Quelle der meisten Defekte im Endprodukt.

Kosten und Komplexität

Obwohl es für die großflächige Produktion als relativ kostengünstig beschrieben wird, erfordert CVD erhebliche Investitionen. Es ist auf Hochvakuumsysteme, präzise Gasflussregler und Hochtemperaturöfen angewiesen, die alle Fachwissen für einen konsistenten Betrieb erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der CVD-Parameter wird vollständig durch Ihre Endanwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Elektronik liegt: Priorisieren Sie einen Kupferkatalysator wegen seines selbstlimitierenden Monoschichtwachstums und kontrollieren Sie den Übertragungsprozess sorgfältig, um Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Produktion für Verbundwerkstoffe oder Beschichtungen liegt: Ein schnellerer Wachstumsprozess auf einem Katalysator wie Nickel kann akzeptabel sein, auch wenn er geringfügige Defekte oder mehrere Schichten erzeugt, wenn die ultimative elektronische Leistung nicht das Ziel ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Experimentieren Sie mit verschiedenen Vorläufern, Temperaturen und Katalysatoren, um die spezifischen Eigenschaften des Graphenfilms für neuartige Anwendungen abzustimmen.

Letztendlich geht es bei der Beherrschung des CVD-Prozesses darum, die atomare Montage zu kontrollieren, um das bemerkenswerte Potenzial von Graphen freizusetzen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozess | Bottom-up-Montage von Kohlenstoffatomen auf einem katalytischen Substrat. |

| Hauptkatalysator | Kupfer (für Einzelschicht) oder Nickel (für Mehrschicht). |

| Hauptvorteil | Skalierbare Produktion von großflächigem, hochwertigem Graphen. |

| Herausforderung | Heikler Übertragungsprozess und Defektkontrolle. |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise CVD-Prozesse erforderlich sind. Ob Sie Elektronik der nächsten Generation oder fortschrittliche Verbundwerkstoffe entwickeln, unsere Expertise und zuverlässigen Lösungen helfen Ihnen, konsistente, hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Graphensyntheseziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen