Im Kern besteht ein Induktionsofen aus drei Hauptkomponenten: einem nichtleitenden Tiegel zur Aufnahme des Metalls, einer diesen umgebenden Kupferspule und einer leistungsstarken Stromversorgung. Dieses Design nutzt einen starken Wechselstrom in der Spule, um ein Magnetfeld zu erzeugen, das das Metall direkt erhitzt, ohne externe Flamme oder Heizelement.

Die Genialität eines Induktionsofens liegt nicht in seinen Teilen, sondern in seinem Prinzip. Seine Konstruktion ist darauf ausgelegt, elektromagnetische Induktion zu nutzen, um Wärme im Inneren des Zielmetalls zu erzeugen, was es zu einer von Natur aus präzisen, effizienten und sauberen Methode zum Schmelzen macht.

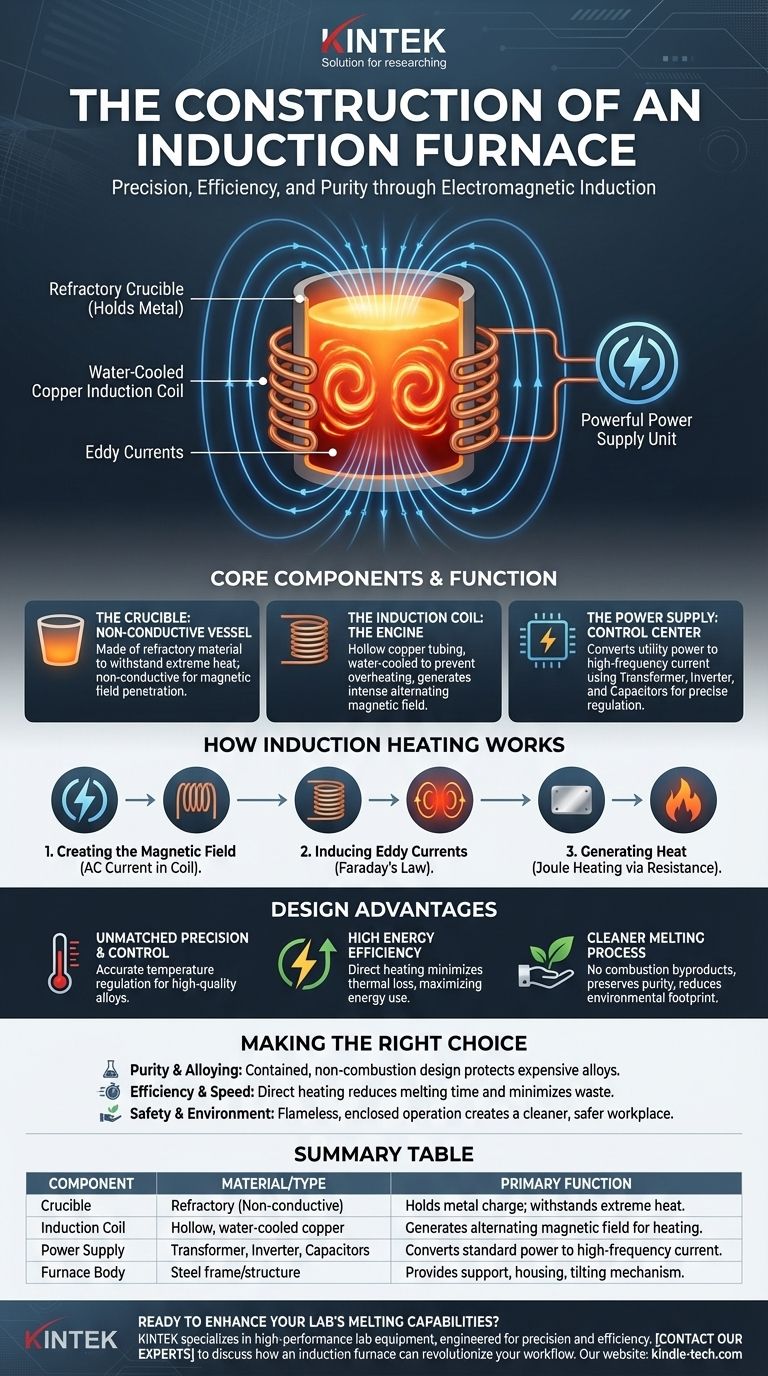

Die Kernkomponenten und ihre Funktion

Ein Induktionsofen ist ein System, bei dem jede Komponente einen bestimmten und kritischen Zweck im Schmelzprozess erfüllt. Das Verständnis dieser Teile zeigt, wie die Technologie ihre Ergebnisse erzielt.

Der Tiegel (Das Aufnahmegefäß)

Der Tiegel ist der zentrale Behälter, der die Charge, also das zu schmelzende Metall, aufnimmt. Er besteht aus einem feuerfesten Material, was bedeutet, dass er extremen Temperaturen standhält, ohne zu schmelzen, mit dem Metall zu reagieren oder Elektrizität zu leiten.

Diese nichtleitende Eigenschaft ist entscheidend. Sie stellt sicher, dass das Magnetfeld den Tiegel durchdringt und nur in der leitfähigen Metallcharge im Inneren Wärme induziert.

Die Induktionsspule (Der Motor)

Um den Tiegel herum ist die Induktionsspule gewickelt, die typischerweise aus hohlen Kupferrohren besteht. Durch diese Spule wird ein leistungsstarker Hochfrequenz-Wechselstrom geleitet.

Die Funktion dieser Spule besteht darin, das intensive, schnell wechselnde Magnetfeld zu erzeugen, das die Grundlage der Induktionserwärmung bildet. Aufgrund der immensen elektrischen Ströme wird die Kupferrohrleitung wassergekühlt, um eine Überhitzung und ein Schmelzen der Spule selbst zu verhindern.

Die Stromversorgungseinheit (Das Kontrollzentrum)

Die Stromversorgung ist weit mehr als eine einfache Verbindung zum Stromnetz. Es handelt sich um eine hochentwickelte Einheit, bestehend aus einem Transformator, einem Wechselrichter und einer Kondensatorbank.

Diese Einheit wandelt den Standard-Netzstrom in den von der Induktionsspule benötigten Hochstrom-Hochfrequenzstrom um. Das Steuerungssystem ermöglicht es dem Bedienpersonal, diese Leistung präzise zu regulieren, wodurch eine exakte Kontrolle über die Schmelzrate und die Endtemperatur gewährleistet ist.

Der Ofenkörper und die Tragkonstruktion

Die gesamte Baugruppe aus Tiegel und Spule ist in einem stabilen Stahlgehäuse oder -rahmen untergebracht. Dieser Körper sorgt für strukturelle Integrität, schützt die Komponenten und enthält oft einen Kippmechanismus, um das sichere Abgießen von geschmolzenem Metall zu ermöglichen. Absaughauben sind ebenfalls integriert, um Dämpfe aus der Schmelze abzuleiten.

Wie die Konstruktion die Induktionserwärmung ermöglicht

Die physikalische Anordnung dieser Komponenten ist speziell darauf ausgelegt, ein grundlegendes Gesetz der Physik zu nutzen: die elektromagnetische Induktion.

1. Erzeugung des Magnetfeldes

Wenn die Stromversorgung Hochfrequenz-Wechselstrom in die Kupferspule leitet, erzeugt sie ein starkes und sich schnell änderndes Magnetfeld, das den Bereich innerhalb der Spule durchdringt.

2. Induzierung von Wirbelströmen

Dieses Magnetfeld durchdringt den Tiegel und gelangt in die metallische Charge. Gemäß dem Faradayschen Induktionsgesetz induziert das sich ändernde Magnetfeld kleine, kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

3. Wärmeerzeugung durch Widerstand

Wenn diese Wirbelströme durch das Metall strömen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Diese Reibung erzeugt intensive Wärme durch einen Prozess, der als Joulesche Erwärmung bezeichnet wird. Das Metall wird effektiv zu seinem eigenen Heizelement und schmilzt schnell und gleichmäßig von innen nach außen.

Vorteile des Designs verstehen

Die einzigartige Konstruktion eines Induktionsofens führt direkt zu mehreren signifikanten Betriebsvorteilen gegenüber herkömmlichen brennstoffbeheizten Öfen.

Unübertroffene Präzision und Temperaturkontrolle

Da die Wärme durch einen streng kontrollierten elektrischen Strom erzeugt wird, können Bediener die Temperatur mit einer Genauigkeit erhöhen, verringern oder halten, die mit Verbrennung schwer zu erreichen ist. Dies führt zu minimalen Temperaturunterschieden in der gesamten Schmelze und ist entscheidend für die Herstellung hochwertiger Legierungen.

Hohe Energieeffizienz

Herkömmliche Öfen heizen eine Kammer und verlassen sich auf Strahlung und Konvektion, um diese Wärme auf das Metall zu übertragen, wobei ein erheblicher Teil der Energie an die Umgebung verloren geht. Die Induktionserwärmung ist direkt und erzeugt Wärme nur dort, wo sie benötigt wird – im Metall selbst. Dies minimiert Wärmeverluste und macht den Prozess äußerst energieeffizient.

Ein saubererer Schmelzprozess

Das Induktionsschmelzen ist aus energetischer Sicht ein vollständig sauberer Prozess. Es gibt keine Verbrennung, was bedeutet, dass keine Nebenprodukte wie Rauch, Asche oder Kohlendioxid in die Schmelze oder die Atmosphäre gelangen. Dies trägt dazu bei, die Reinheit wertvoller Metalle zu erhalten und den ökologischen Fußabdruck der Anlage erheblich zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Der Aufbau eines Induktionsofens spiegelt direkt seine beabsichtigte Funktion wider. Sein Design bietet je nach Ihrem Hauptziel spezifische Vorteile.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Legierungsbildung liegt: Das verbrennungsfreie, geschlossene Design ist ideal zum Erhalt teurer Legierungen und zur Vermeidung von Verunreinigungen der Schmelze.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Geschwindigkeit liegt: Die direkte Erwärmung durch Wirbelströme minimiert Energieverschwendung, reduziert die Schmelzzeit und ermöglicht schnellere Betriebszyklen.

- Wenn Ihr Hauptaugenmerk auf Umweltauswirkungen und Arbeitssicherheit liegt: Der geschlossene, flammenlose Betrieb schafft eine sauberere, kühlere und sicherere Arbeitsumgebung und eliminiert direkte Emissionen fossiler Brennstoffe.

Letztendlich stellt der Aufbau eines Induktionsofens eine hochentwickelte Lösung dar, die für die moderne, präzise und effiziente Metallverarbeitung entwickelt wurde.

Zusammenfassungstabelle:

| Komponente | Material / Typ | Primäre Funktion |

|---|---|---|

| Tiegel | Feuerfest (nichtleitend) | Hält die Metallcharge; hält extremer Hitze stand. |

| Induktionsspule | Hohl, wassergekühlter Kupfer | Erzeugt das wechselnde Magnetfeld zur Erwärmung. |

| Stromversorgung | Transformator, Wechselrichter, Kondensatoren | Wandelt Standardstrom in Hochfrequenzstrom für die Spule um. |

| Ofenkörper | Stahlrahmen/-struktur | Bietet Unterstützung, Gehäuse und oft einen Kippmechanismus. |

Bereit, die Schmelzkapazitäten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Präzision, Effizienz und Reinheit konzipiert sind. Ob Sie mit Edelmetallen, fortschrittlichen Legierungen arbeiten oder einen saubereren Schmelzprozess benötigen, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen Ihren Arbeitsablauf revolutionieren und überragende Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie stellen Hochtemperatur-Schmelzöfen die Bioaktivität von Materialien sicher? Erreichen präziser bioaktiver Glasbeschichtungen

- Wie funktioniert Hochfrequenz-Induktionserwärmung? Entdecken Sie schnelle, präzise und effiziente Wärme

- Was sind die Prinzipien des Induktionsofens? Schnelleres, saubereres industrielles Erhitzen freischalten

- Was sind die Arten von Induktionsschmelzöfen? Kernlos, Kanal und VIM erklärt

- Was ist der Unterschied zwischen Induktions- und Widerstandsofen? Ein Leitfaden zur Auswahl der richtigen Heiztechnologie

- Wie hoch ist der Stromverbrauch eines Induktionsofens? Verstehen Sie kWh pro Tonne und Schlüsselfaktoren

- Ist Induktionserwärmung effizienter als Widerstandserwärmung? Erzielen Sie bis zu 50 % höhere Energieeinsparungen.

- Was ist das Konzept eines Induktionsofens? Schnelles, sauberes und effizientes Metallschmelzen freischalten