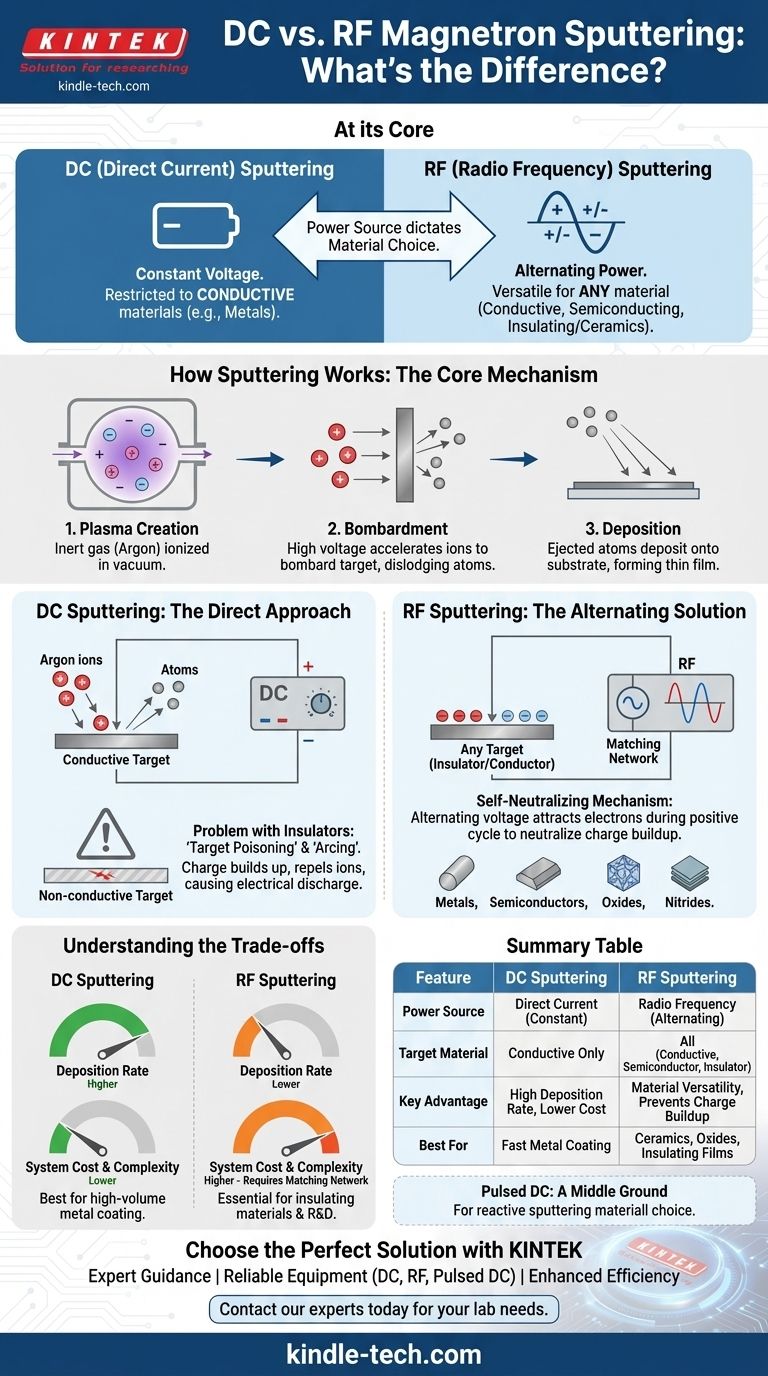

Im Kern besteht der Unterschied zwischen DC- und RF-Magnetronsputtern in der verwendeten Stromquelle, die wiederum die Art des Materials bestimmt, das abgeschieden werden kann. DC-Sputtern (Direct Current/Gleichstrom) verwendet eine konstante Spannung und ist auf elektrisch leitfähige Targetmaterialien beschränkt. RF-Sputtern (Radio Frequency/Hochfrequenz) verwendet eine Wechselstromquelle, wodurch es vielseitig genug ist, um leitfähige, halbleitende und, was entscheidend ist, nicht leitfähige (isolierende) Materialien abzuscheiden.

Obwohl beide leistungsstarke Methoden zur Herstellung hochwertiger Dünnschichten sind, wird die Wahl durch Ihr Targetmaterial bestimmt. DC-Sputtern ist eine schnelle, kostengünstige Methode für leitfähige Materialien wie Metalle, während der Wechselstrom des RF-Sputterns die Abscheidung jedes Materials ermöglicht, einschließlich wichtiger Isolatoren und Keramiken.

Wie Sputtern funktioniert: Der Kernmechanismus

Ein plasma-basiertes Verfahren

Das Magnetronsputtern ist eine PVD-Technik (Physical Vapor Deposition/Physikalische Gasphasenabscheidung), die in einer Vakuumkammer mit niedrigem Druck stattfindet.

Ein Inertgas, typischerweise Argon, wird in die Kammer eingeleitet und ionisiert, um ein Plasma zu erzeugen – ein überhitztes Gas aus Ionen und Elektronen.

Beschuss und Abscheidung

Eine hohe Spannung wird an das Quellmaterial, das sogenannte „Target“, angelegt. Dies bewirkt, dass die positiven Ionen aus dem Plasma beschleunigt werden und auf die Oberfläche des Targets treffen (bombardieren).

Dieser Beschuss löst Atome vom Target ab oder „sputtert“ sie heraus. Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich auf einem Substrat (dem zu beschichtenden Objekt) ab, wodurch ein dünner, dichter und hoch adhärenter Film entsteht.

Der definierende Unterschied: Stromquelle und Target

DC-Sputtern: Der direkte Ansatz

Beim DC-Sputtern wird eine konstante negative Spannung an das Targetmaterial angelegt. Dies zieht die positiven Argonionen effizient an, was zu einer hohen Sputterrate führt.

Dieses Verfahren erfordert jedoch, dass das Target elektrisch leitfähig ist. Das Target muss einen Erdungspfad für die von den Ionen gelieferte positive Ladung bereitstellen.

Das „Lichtbogen“-Problem bei Isolatoren

Wenn Sie versuchen, DC-Sputtern auf einem nicht leitfähigen (isolierenden oder dielektrischen) Material anzuwenden, entsteht ein Problem. Positive Ladung von den Argonionen sammelt sich auf der Oberfläche des Targets an, da es keinen leitfähigen Pfad gibt, über den sie abfließen könnte.

Diese Schicht positiver Ladung, bekannt als „Target-Vergiftung“, stößt schließlich die ankommenden positiven Ionen ab und stoppt den Sputterprozess. Sie kann auch zu plötzlichen, unkontrollierten elektrischen Entladungen führen, die als Lichtbögen (Arcing) bezeichnet werden und das Target sowie die Stromversorgung beschädigen können.

RF-Sputtern: Die Wechselstromlösung

RF-Sputtern löst dieses Problem durch die Verwendung einer hochfrequenten (typischerweise 13,56 MHz) Wechselstromversorgung. Die Spannung am Target oszilliert schnell zwischen negativ und positiv.

Während des kurzen positiven Zyklus zieht das Target Elektronen aus dem Plasma an. Diese Elektronen neutralisieren die positive Ladung, die sich während des längeren, negativen Sputterzyklus auf der Oberfläche aufgebaut hat.

Die Folge: Maximale Materialvielseitigkeit

Dieser selbstneutralisierende Mechanismus verhindert die Ladungsansammlung. Folglich kann RF-Sputtern erfolgreich jede Art von Material abscheiden, einschließlich Metalle, Halbleiter und Isolatoren wie Oxide und Nitride.

Die Abwägungen verstehen

Abscheidungsrate und Effizienz

Für ein gegebenes leitfähiges Material bietet DC-Sputtern im Allgemeinen eine höhere Abscheidungsrate als RF-Sputtern. Sein direkter, kontinuierlicher Beschuss ist effizienter und macht es für die großtechnische industrielle Beschichtung von Metallen vorzuziehen.

Systemkosten und Komplexität

DC-Stromversorgungen sind einfacher, robuster und erheblich kostengünstiger als ihre RF-Pendants.

RF-Systeme benötigen ein komplexes und empfindliches Impedanzanpassungsnetzwerk, um eine effiziente Energieübertragung von der Stromversorgung zum Plasma zu gewährleisten. Dies erhöht die Gesamtsystemkosten und die betriebliche Komplexität.

Ein Mittelweg: Gepulstes DC-Sputtern

Eine dritte Option, gepulstes DC, bietet einen Kompromiss. Es verwendet eine DC-Stromquelle, die in sehr kurzen Pulsen ein- und ausgeschaltet wird.

Die „Aus“-Zeit ermöglicht es der Ladung auf einem weniger leitfähigen Target, sich zu verflüchtigen, wodurch Lichtbögen gemildert werden, während oft eine höhere Abscheidungsrate als bei RF beibehalten wird. Es ist eine ausgezeichnete Wahl für reaktives Sputtern oder für Materialien, die nur halbisolierend sind.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die beste Methode vollständig von dem Material ab, das Sie abscheiden müssen, und von Ihren Produktionsprioritäten.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell und kostengünstig mit Metallen zu beschichten: DC-Sputtern ist aufgrund seiner hohen Abscheidungsrate und der geringeren Ausrüstungskosten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isoliermaterialien (Keramiken, Oxide usw.) liegt: RF-Sputtern ist die einzig praktikable Option, da es speziell entwickelt wurde, um die Ladungsansammlung zu verhindern, die DC-Systeme beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit unterschiedlichen Materialien liegt: RF-Sputtern bietet die größte Flexibilität und ermöglicht es Ihnen, mit jedem Targetmaterial zu experimentieren, ohne Ihre Kernausrüstung ändern zu müssen.

- Wenn Ihr Hauptaugenmerk auf reaktivem Sputtern oder der Abscheidung von semi-isolierenden Filmen liegt: Ziehen Sie gepulstes DC als Hochleistungsalternative in Betracht, die die Geschwindigkeit von DC mit einer gewissen Materialvielseitigkeit von RF in Einklang bringt.

Das Verständnis dieser grundlegenden Unterscheidung ermöglicht es Ihnen, die effizienteste und effektivste Sputtertechnik für Ihr spezifisches Material und Ihre Produktionsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern |

|---|---|---|

| Stromquelle | Gleichstrom (Konstant) | Hochfrequenz (Wechselnd) |

| Targetmaterial | Nur leitfähige Materialien | Alle Materialien (Leitend, Halbleiter, Isolator) |

| Hauptvorteil | Hohe Abscheidungsrate, geringere Kosten | Materialvielseitigkeit, verhindert Ladungsaufbau |

| Am besten geeignet für | Schnelle, kostengünstige Metallbeschichtung | Abscheidung von Keramiken, Oxiden und isolierenden Filmen |

Wählen Sie die perfekte Sputterlösung für Ihr Labor

Die Auswahl der richtigen Sputtertechnik ist entscheidend für die Erzielung hochwertiger, konsistenter Dünnschichten. Ob Ihr Projekt die Hochgeschwindigkeitsabscheidung von Metallen mit DC-Sputtern oder die Vielseitigkeit zur Beschichtung von Isoliermaterialien mit RF-Sputtern erfordert, KINTEK verfügt über die Expertise und die Ausrüstung, um die Anforderungen Ihres Labors zu erfüllen.

Lassen Sie KINTEK Ihre Forschung und Produktion unterstützen:

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Auswahl der idealen Sputtermethode für Ihre spezifischen Materialien und Anwendungen.

- Zuverlässige Ausrüstung: Wir bieten robuste DC-, RF- und gepulste DC-Sputtersysteme, die auf Präzision und Langlebigkeit ausgelegt sind.

- Gesteigerte Effizienz: Optimieren Sie Ihren Dünnschichtabscheidungsprozess, um Zeit zu sparen und Kosten zu senken.

Bereit, makellose Dünnschichten abzuscheiden? Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEKs Laborausrüstung Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wofür wird Quarz in der Glasindustrie verwendet? Essentiell für Hochleistungs-Quarzglas

- Warum ist es notwendig, Siliziumdioxidpartikel vorzuheizen? Beherrschen Sie die Vorbereitung für fehlerfreie Verbundwerkstoffe aus Zinklegierungen

- Was ist die Kernfunktion eines Schüttelapparates mit konstanter Temperatur bei der Abwasserbehandlung? Optimierung der Adsorptionskinetik

- Was ist Wartung und wie können Sie das Labor instand halten? Steigern Sie die Laborzuverlässigkeit und Datenintegrität

- Warum ist die Wärmeleitfähigkeit von Graphit so hoch? Überragende Wärmeübertragung durch seine einzigartige Struktur

- Welche Rolle spielt ein Hochdruckhomogenisator bei der PHA-Extraktion? Optimieren Sie Ihren Prozess zur Rückgewinnung von Biomaterialien

- Was ist die Hochtemperaturmethode? Ein Leitfaden zur kontrollierten thermischen Umwandlung

- Was sind die Anwendungen von Dünnschichten? Die Stromversorgung moderner Elektronik, Optik und Energie