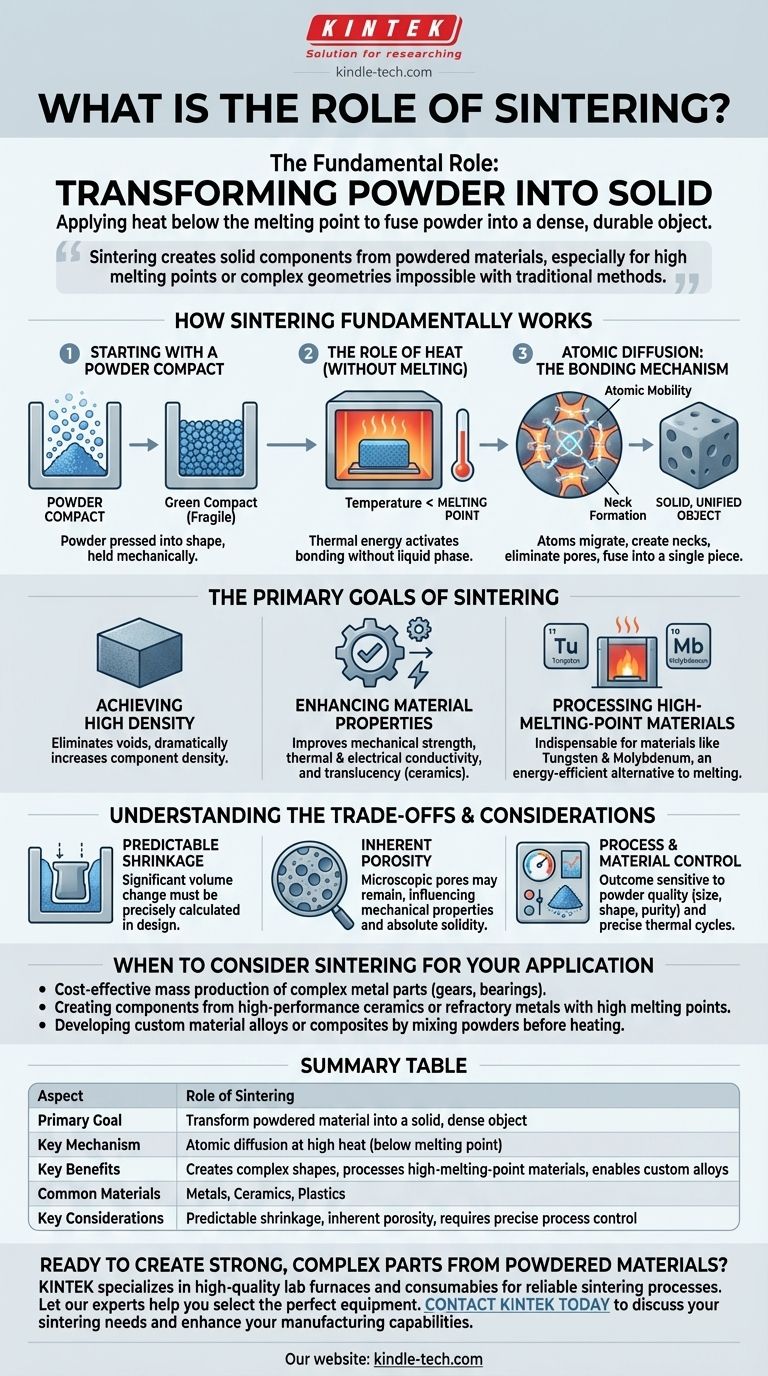

Die grundlegende Rolle des Sinterns besteht darin, eine Pulvermasse durch Wärmezufuhr, ohne sie zu schmelzen, in ein festes, einheitliches Objekt umzuwandeln. Indem das Material bei einer hohen Temperatur knapp unter seinem Schmelzpunkt gehalten wird, löst der Prozess die Migration von Atomen zwischen einzelnen Partikeln aus, wodurch diese zu einem dichten und langlebigen Endteil verschmelzen. Dies macht es zu einer wesentlichen Fertigungstechnik für eine Vielzahl von Materialien, einschließlich Metallen, Keramiken und Kunststoffen.

Das Sintern bietet einen leistungsstarken Weg, feste Komponenten aus pulverförmigen Materialien herzustellen, insbesondere solche mit extrem hohen Schmelzpunkten oder komplexen Geometrien, die durch traditionelles Schmelzen und Gießen schwierig oder ineffizient zu produzieren wären.

Wie Sintern grundlegend funktioniert

Sintern ist kein einfacher Schmelzprozess. Es ist eine hochentwickelte thermische Behandlung, die auf atomaren Veränderungen beruht, um ein Material zu konsolidieren.

Beginnend mit einem Pulverpressling

Der Prozess beginnt mit einem Material in Pulverform. Dieses Pulver wird zunächst in eine gewünschte Form gepresst, oft unter hohem Druck in einer Form. Diese anfängliche Form wird als „Grünling“ bezeichnet und ist zerbrechlich, wobei die Partikel mechanisch zusammengehalten werden.

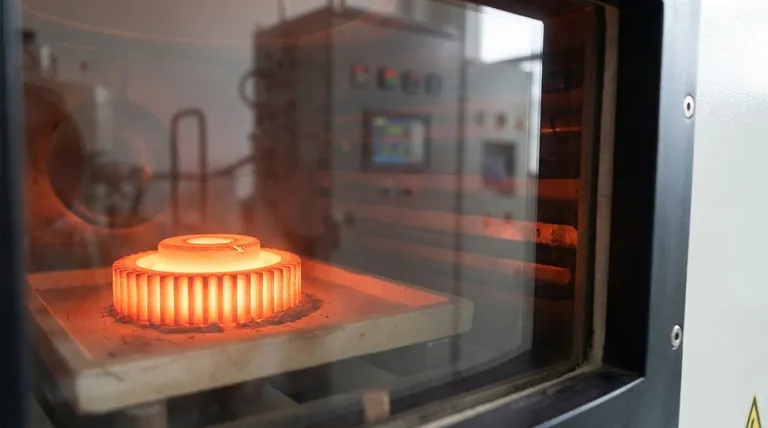

Die Rolle der Wärme (ohne Schmelzen)

Der Grünling wird dann in einen speziellen Ofen gelegt und auf eine extrem hohe Temperatur erhitzt. Entscheidend ist, dass diese Temperatur unter dem Schmelzpunkt des Materials gehalten wird. Die Wärme liefert die thermische Energie, die für die Aktivierung des Bindungsmechanismus notwendig ist.

Atomare Diffusion: Der Bindungsmechanismus

Bei dieser erhöhten Temperatur werden Atome auf den Oberflächen benachbarter Pulverpartikel hochmobil. Sie beginnen, über die Grenzen von einem Partikel zum anderen zu diffundieren, wodurch „Hälse“ oder Brücken zwischen ihnen entstehen. Während dieser Prozess fortgesetzt wird, wachsen diese Hälse, ziehen die Partikel näher zusammen, eliminieren die porösen Räume zwischen ihnen und verschmelzen die gesamte Masse zu einem einzigen, festen Stück.

Die Hauptziele des Sinterns

Ingenieure und Hersteller wählen das Sintern, um spezifische Ergebnisse zu erzielen, die andere Prozesse nicht so effektiv liefern können.

Erreichen hoher Dichte

Das Hauptziel ist die Verdichtung. Durch die Eliminierung der Hohlräume zwischen den Pulverpartikeln erhöht das Sintern die Dichte des Endbauteils dramatisch und verwandelt es von einem losen Aggregat in ein festes Objekt.

Verbesserung der Materialeigenschaften

Diese Dichteerhöhung führt direkt zu überlegenen Materialeigenschaften. Gesinterte Teile weisen eine signifikant verbesserte mechanische Festigkeit, thermische und elektrische Leitfähigkeit und im Falle einiger Keramiken wie Zirkonoxid eine verbesserte Transluzenz auf.

Verarbeitung von hochschmelzenden Materialien

Sintern ist unerlässlich für Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram und Molybdän. Das Schmelzen und Gießen dieser Materialien würde immense Energie und spezielle Ausrüstung erfordern, was es unpraktisch macht. Sintern bietet eine energieeffiziente Alternative, um sie zu nutzbaren Teilen zu formen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist das Sintern nicht ohne seine einzigartigen Herausforderungen und Merkmale, die bewältigt werden müssen.

Vorhersehbare Schrumpfung

Wenn die Hohlräume zwischen den Partikeln eliminiert werden, erfährt das gesamte Bauteil eine signifikante und vorhersehbare Schrumpfung. Diese Volumenänderung, die erheblich sein kann, muss während des anfänglichen Designs der Form und des Grünlings präzise berechnet und berücksichtigt werden.

Inhärente Porosität

Obwohl das Sintern den Leerraum drastisch reduziert, ist das Erreichen einer 100%igen Dichte oft schwierig. Mikroskopische Poren können im Endteil verbleiben, was seine mechanischen Eigenschaften beeinflussen kann. Für Anwendungen, die absolute Solidität erfordern, kann diese Restporosität ein limitierender Faktor sein.

Prozess- und Materialkontrolle

Die Endqualität eines gesinterten Teils ist sehr empfindlich gegenüber den Ausgangsbedingungen. Die Größe, Form und Reinheit des Ausgangspulvers sowie die präzise Kontrolle über Heizraten, Temperatur und Ofenatmosphäre sind alles kritische Variablen, die das Ergebnis bestimmen.

Wann Sie Sintern für Ihre Anwendung in Betracht ziehen sollten

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihrem Material und Ihrem Endziel ab. Sintern ist in bestimmten Szenarien die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Metallteile liegt: Sintern ist ideal für die Herstellung von Gegenständen wie Zahnrädern, Lagern und Kettenrädern mit komplexen Formen, deren Bearbeitung teuer wäre.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten aus Hochleistungskeramiken oder hochschmelzenden Metallen liegt: Sintern ist die bevorzugte Methode für Materialien wie Zirkonoxid oder Wolfram, die unerschwinglich hohe Schmelzpunkte haben.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung kundenspezifischer Materiallegierungen oder Verbundwerkstoffe liegt: Sintern ermöglicht es Ihnen, verschiedene Arten von Pulvern vor dem Erhitzen zu mischen, wodurch einzigartige Materialmischungen entstehen, die durch Schmelzen unmöglich zu erreichen wären.

Letztendlich ermöglicht das Sintern Ingenieuren, robuste Teile aus pulverförmigen Materialien herzustellen und Leistungen und Designs zu erschließen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Aspekt | Rolle des Sinterns |

|---|---|

| Primäres Ziel | Umwandlung von pulverförmigem Material in ein festes, dichtes Objekt |

| Schlüsselmechanismus | Atomare Diffusion bei hoher Hitze (unter dem Schmelzpunkt) |

| Hauptvorteile | Erzeugt komplexe Formen, verarbeitet hochschmelzende Materialien, ermöglicht kundenspezifische Legierungen |

| Gängige Materialien | Metalle, Keramiken, Kunststoffe |

| Wichtige Überlegungen | Vorhersehbare Schrumpfung, inhärente Porosität, erfordert präzise Prozesskontrolle |

Bereit, starke, komplexe Teile aus pulverförmigen Materialien herzustellen?

Sintern ist eine leistungsstarke Technik, aber um optimale Ergebnisse zu erzielen, sind präzise Kontrolle und die richtige Ausrüstung erforderlich. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die für zuverlässige Sinterprozesse unerlässlich sind, egal ob Sie mit Metallen, Keramiken arbeiten oder neue Verbundwerkstoffe entwickeln.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ausrüstung für Ihre Anwendung helfen. Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und Ihre Fertigungskapazitäten zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken