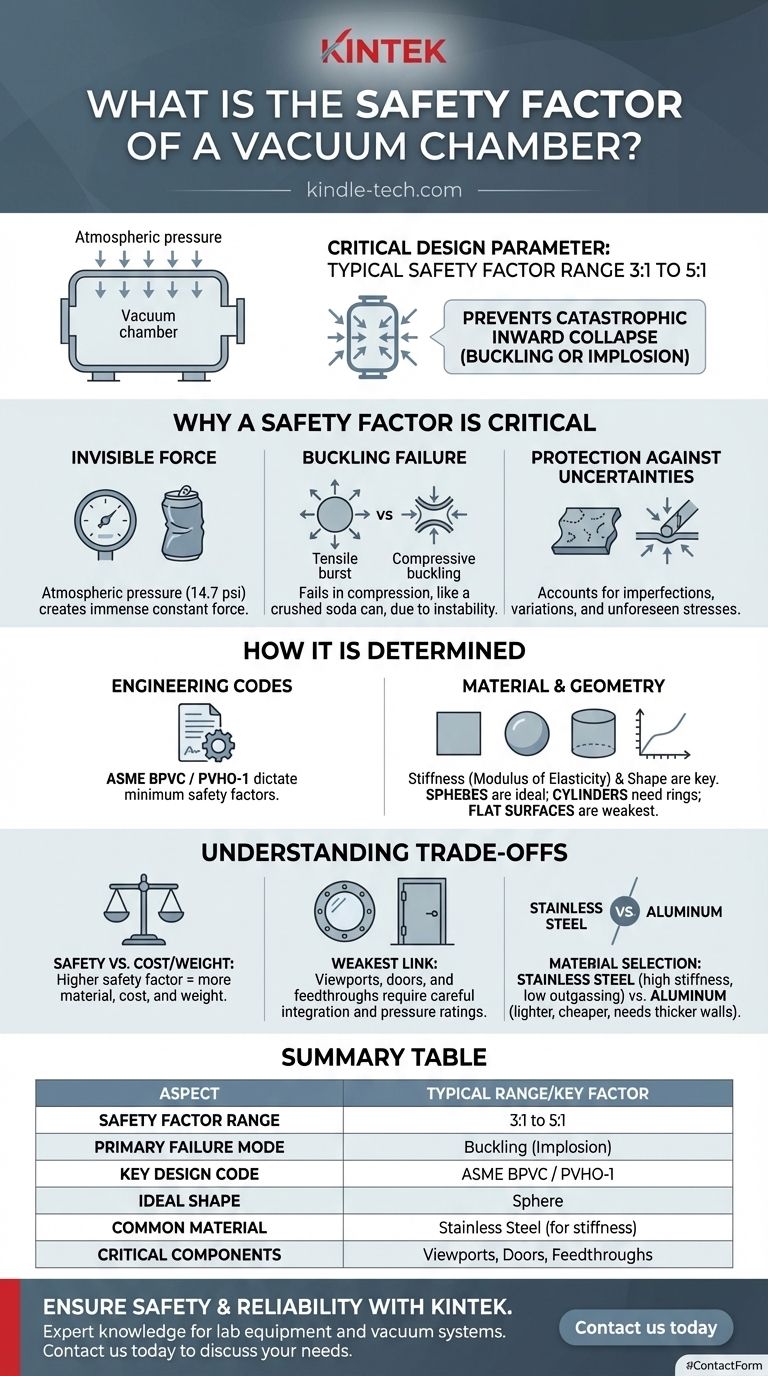

In der Ingenieurspraxis gibt es für eine Vakuumkammer keinen einzigen, universell vorgeschriebenen Sicherheitsfaktor. Stattdessen ist der Sicherheitsfaktor ein entscheidender Designparameter, der durch technische Normen, die verwendeten Materialien und die Geometrie der Kammer bestimmt wird und typischerweise einen Sicherheitsfaktor zwischen 3:1 und 5:1 gegen Materialermüdung oder Knickversagen unter dem äußeren atmosphärischen Druck ergibt. Dies stellt sicher, dass das Gefäß Kräften standhält, die weit über denen liegen, denen es im Betrieb ausgesetzt sein wird.

Der Hauptzweck des Sicherheitsfaktors einer Vakuumkammer besteht nicht darin, ein Bersten zu verhindern, sondern einen katastrophalen inneren Kollaps, bekannt als Knickung oder Implosion, zu verhindern. Dies ist eine grundlegend andere Versagensart, die durch die immense, konstante Kraft des äußeren atmosphärischen Drucks verursacht wird.

Warum ein Sicherheitsfaktor für Vakuumkammern entscheidend ist

Die unsichtbare Kraft der Atmosphäre

Auf Meereshöhe übt die Atmosphäre einen Druck von etwa 14,7 Pfund pro Quadratzoll (psi) oder 1 bar auf jede Oberfläche aus. Obwohl dies gering erscheint, erzeugt es eine enorme Gesamtkraft auf die große Oberfläche einer Vakuumkammer.

Beispielsweise erfährt ein flaches 12x12-Zoll-Segment einer Kammerwand eine konstante Einwärtskraft von über 2.100 Pfund. Der Sicherheitsfaktor stellt sicher, dass die Kammer dieser quetschenden Kraft standhalten kann, ohne sich zu verformen.

Die primäre Versagensart: Knickung

Im Gegensatz zu einem unter Druck stehenden Tank, der durch Zug versagt (nach außen platzt), versagt ein Vakuumgefäß durch Druck. Wenn die Druckspannung durch den äußeren Druck die strukturelle Stabilität der Kammer überschreitet, kollabiert sie plötzlich und katastrophal nach innen.

Dieses Versagen, bekannt als Knickung, ist ein Instabilitätsproblem. Stellen Sie sich vor, Sie zerdrücken eine leere Getränkedose – sie behält ihre Form bis zu einem kritischen Punkt bei und kollabiert dann sofort. Der Sicherheitsfaktor bietet einen Puffer, um diesen kritischen Knickpunkt nicht zu erreichen.

Wovor der Sicherheitsfaktor schützt

Der ausgelegte Sicherheitsfaktor ist eine Sicherheitsmarge, die reale Unsicherheiten berücksichtigt, welche die Integrität der Kammer beeinträchtigen könnten.

Dazu gehören geringfügige Materialunvollkommenheiten, Schwankungen der Wanddicke durch die Fertigung und unvorhergesehene Spannungen während der Handhabung oder des Betriebs.

Wie der Sicherheitsfaktor bestimmt wird

Die Rolle technischer Normen

Bei risikoreichen oder von Menschen bewohnten Anwendungen wird die Konstruktion von Vakuumkammern durch strenge Normen geregelt. Die bekannteste ist der ASME (American Society of Mechanical Engineers) Boiler and Pressure Vessel Code (BPVC).

Insbesondere ASME PVHO-1 (Druckbehälter für den Aufenthalt von Personen) legt strenge Standards fest, die oft auch für Hochleistungs-Wissenschaftskammern übernommen werden, selbst wenn diese nicht für Menschen bestimmt sind. Diese Normen legen die minimal erforderlichen Sicherheitsfaktoren fest.

Materialeigenschaften und Geometrie

Die Berechnung des Knickwiderstands ist komplex und hängt stark von der Steifigkeit (Elastizitätsmodul) des Materials und der Form der Kammer ab.

Die Steifigkeit ist oft wichtiger als die reine Festigkeit, um ein Knicken zu verhindern. Deshalb ist die Geometrie von größter Bedeutung:

- Kugeln sind die ideale Form, um dem Außendruck standzuhalten.

- Zylinder sind sehr verbreitet, benötigen aber eine ausreichende Wanddicke oder externe Versteifungsringe, um einen Kollaps zu verhindern.

- Flache Oberflächen, wie Türen und Sichtfenster, sind die schwächsten Punkte und erfordern eine erhebliche Verstärkung oder Dicke, um ein Eindrücken zu vermeiden.

Die Abwägungen verstehen

Sicherheit vs. Kosten und Gewicht

Ein höherer Sicherheitsfaktor erfordert dickere Wände oder mehr Verstärkung. Dies erhöht direkt die benötigte Materialmenge, was wiederum die Kosten, das Gewicht und die Herstellungskomplexität der Kammer erhöht.

Die Konstruktion für ein stationäres Laborsystem erfordert andere Abwägungen als die Konstruktion einer leichten Kammer für eine Weltraumanwendung.

Das schwächste Glied: Sichtfenster und Durchführungen

Eine Vakuumkammer ist nur so stark wie ihre schwächste Komponente. Der Sicherheitsfaktor des Gesamtsystems muss Komponenten wie Türen, Dichtungen und Anschlüsse berücksichtigen.

Sichtfenster aus Glas oder Acryl, elektrische Durchführungen und Zugangstüren sind alles potenzielle Fehlerquellen. Diese Komponenten haben ihre eigenen Druckbewertungen und müssen sorgfältig ausgewählt und integriert werden, um die Sicherheit des gesamten Gefäßes zu gewährleisten.

Materialauswahl

Edelstahl ist eine gängige Wahl wegen seiner hohen Steifigkeit, Festigkeit und ausgezeichneten Vakuumeigenschaften (geringe Gasabgabe). Aluminium kann jedoch zur Gewichts- oder Kostenreduzierung eingesetzt werden.

Da Aluminium weniger steif ist als Stahl, muss eine Aluminiumkammer deutlich dickere Wände oder mehr strukturelle Verstärkung aufweisen, um den gleichen Sicherheitsfaktor gegen Knicken zu erreichen wie eine Stahlkammer.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl oder Konstruktion einer Vakuumkammer erfordert ein Gleichgewicht zwischen Sicherheit und betrieblichen Anforderungen. Ihr Hauptziel bestimmt Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie Kammern, die nach etablierten Normen wie ASME gebaut sind, da die Betriebssicherheit und die Sicherheit von Personal und Ausrüstung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Betonen Sie Haltbarkeit und Konstruktionen, die die Belastung an stark beanspruchten Stellen wie Türen und Dichtungen minimieren, um eine lange Lebensdauer und wiederholbare Leistung zu gewährleisten.

- Wenn Sie eine kundenspezifische Kammer entwerfen: Beauftragen Sie immer einen qualifizierten Maschinenbauingenieur, der eine Strukturanalyse, wie eine Finite-Elemente-Analyse (FEA), durchführt, um das Design vor der Fertigung eindeutig auf Knickversagen zu überprüfen.

Letztendlich ist der Sicherheitsfaktor einer Vakuumkammer die technische Garantie gegen die immense, unsichtbare Kraft der Atmosphäre.

Zusammenfassungstabelle:

| Aspekt | Typischer Bereich / Schlüsselfaktor |

|---|---|

| Sicherheitsfaktorbereich | 3:1 bis 5:1 (gegen Streckgrenze/Knickung) |

| Primäre Versagensart | Knickung (Implosion) |

| Wesentliche Konstruktionsnorm | ASME BPVC / PVHO-1 |

| Ideale Form | Kugel |

| Übliches Material | Edelstahl (wegen der Steifigkeit) |

| Kritische Komponenten | Sichtfenster, Türen, Durchführungen |

Sichern Sie die Sicherheit und Zuverlässigkeit Ihrer Vakuumprozesse mit KINTEK.

Die Konstruktion oder Auswahl einer Vakuumkammer erfordert Fachwissen, um Sicherheitsfaktoren, Materialauswahl und betriebliche Anforderungen in Einklang zu bringen. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Vakuumsystemen und Komponenten. Unsere Expertise stellt sicher, dass Sie eine Lösung erhalten, die sicher, langlebig und perfekt für Ihre Forschungs- oder Industrieanwendung geeignet ist.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen, und lassen Sie unsere Ingenieure Ihnen helfen, eine sichere Grundlage für Ihre Arbeit zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Tisch-Vakuum-Gefriertrockner für Labore

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum einen Vakuumtrockenschrank für PEO/LiTFSI verwenden? Hochleistungsfähige PEO/LLZTO-Verbundfestelektrolyte erzielen

- Welche Arten von Loten gibt es beim Hartlöten? Wählen Sie die richtige Legierung für eine starke, dauerhafte Verbindung

- Wie beeinflusst die Sintertemperatur die Korngröße? Steuern Sie die Mikrostruktur Ihres Materials für optimale Eigenschaften

- Wie verbessert ein Vakuumglühofen feste Elektrolyte vom Typ Na2B12H12? Optimieren Sie Ihre Batterieforschungsleistung

- Warum wird ein Vakuumofen zum Entgasen von Ruß in Fluoridionenbatterien benötigt? Sicherstellung hochreiner Elektroden

- Wann sollte man Anlassen durchführen? Optimierung der Stahlhärte im Vergleich zur Zähigkeit für Ihre Anwendung

- Was ist Sintern und Schmelzen in der additiven Fertigung? Wählen Sie den richtigen Prozess für die Festigkeit und Dichte Ihres Bauteils

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS/FAST) Systems für LLZTO? Schnelle Verdichtung & Reinheit