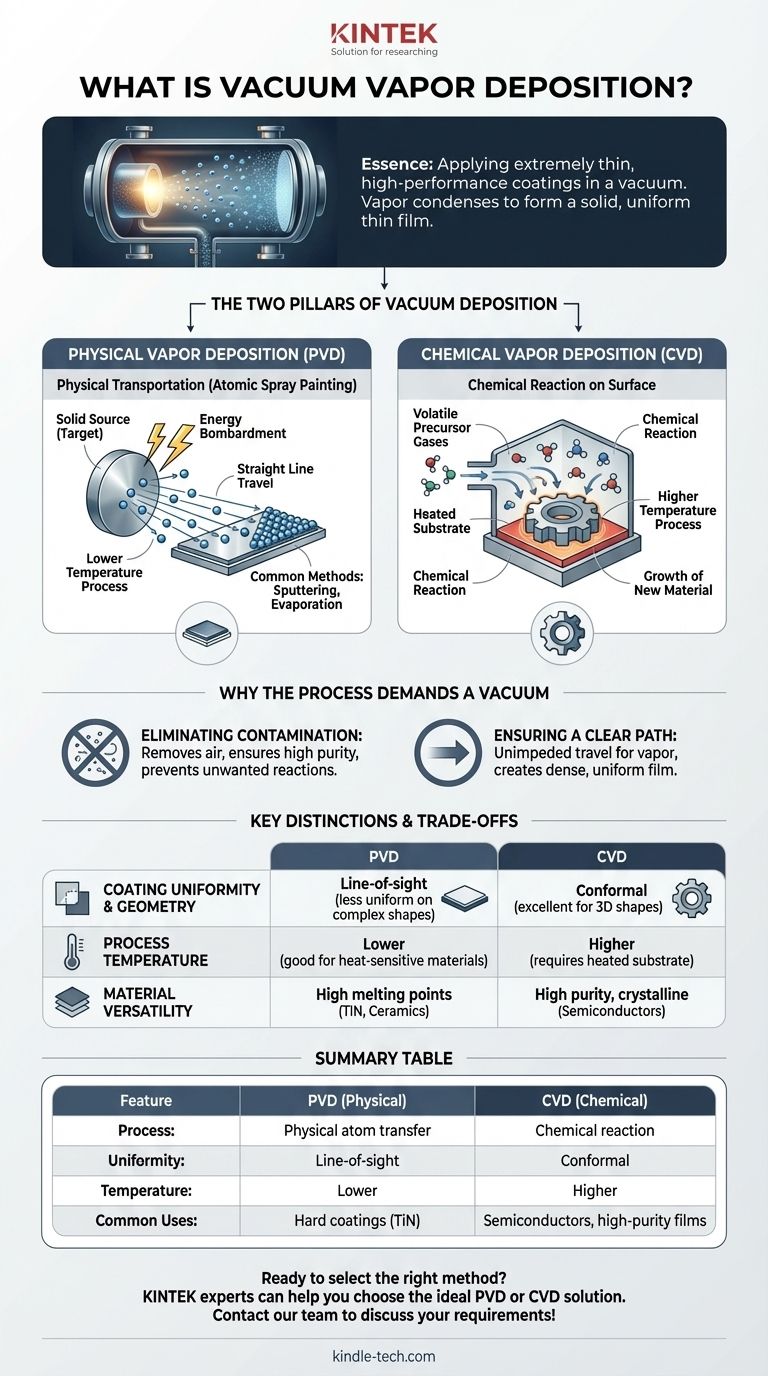

Im Wesentlichen ist die Vakuum-Gasphasenabscheidung eine Familie von Hightech-Prozessen, die verwendet werden, um extrem dünne, hochleistungsfähige Beschichtungen auf eine Oberfläche aufzubringen. Diese Prozesse finden alle in einer Vakuumkammer statt, wo ein Beschichtungsmaterial in einen Dampf umgewandelt wird. Dieser Dampf bewegt sich dann und kondensiert auf dem zu beschichtenden Objekt, wodurch ein fester, gleichmäßiger Dünnfilm entsteht.

Die entscheidende Unterscheidung, die es zu verstehen gilt, ist nicht das Vakuum selbst, sondern wie die Beschichtung erzeugt wird. Die beiden Hauptmethoden, Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD), erreichen dasselbe Ziel durch grundlegend unterschiedliche Mechanismen.

Die zwei Säulen der Vakuumabscheidung

Im Kern wird die Vakuumabscheidung in zwei Hauptkategorien unterteilt. Die Wahl zwischen ihnen hängt vollständig vom gewünschten Beschichtungsmaterial, den Eigenschaften des zu beschichtenden Objekts (dem Substrat) und der endgültigen Anwendung ab.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Prozess des physikalischen Transports. Stellen Sie es sich wie eine Spritzlackierung auf atomarer Ebene vor.

Ein festes Ausgangsmaterial, bekannt als das Target, wird im Vakuum mit Energie beschossen. Diese Energie löst physisch Atome vom Target und verwandelt sie in einen Dampf.

Dieser Dampf aus reinem Ausgangsmaterial bewegt sich dann geradlinig durch das Vakuum und kondensiert auf dem Substrat, wobei der Dünnfilm Atom für Atom aufgebaut wird. Gängige PVD-Methoden sind das Sputtern und die Verdampfung.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Prozess der chemischen Reaktion. Anstatt Atome physisch zu bewegen, wächst es ein neues Material direkt auf der Oberfläche des Substrats.

Bei dieser Methode werden ein oder mehrere flüchtige Precursor-Gase in die Vakuumkammer eingeleitet. Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, wird eine chemische Reaktion ausgelöst.

Diese Reaktion führt dazu, dass sich ein neues, festes Material bildet und auf dem Substrat abscheidet. Die Nebenprodukte der Reaktion werden dann aus der Kammer gepumpt.

Warum der Prozess ein Vakuum erfordert

Das Vakuum ist nicht nur ein Behälter; es ist ein wesentlicher und aktiver Bestandteil des Abscheidungsprozesses. Ohne es wären diese fortschrittlichen Beschichtungen unmöglich zu erzeugen.

Eliminierung von Kontaminationen

Ein Vakuum entfernt Luft und andere unerwünschte Partikel aus der Kammer. Dies stellt sicher, dass die abgeschiedene Beschichtung außergewöhnlich rein ist und nicht mit Fremdmolekülen wie Sauerstoff oder Stickstoff reagiert, was ihre Qualität beeinträchtigen würde.

Sicherstellung eines freien Weges

In einem Vakuum können die verdampften Beschichtungspartikel von der Quelle zum Substrat gelangen, ohne mit Luftmolekülen zu kollidieren. Dieser direkte, ungehinderte Weg ist entscheidend für die Erzeugung eines dichten, gut haftenden und gleichmäßigen Films.

Wesentliche Unterschiede und Kompromisse

Obwohl sowohl PVD als auch CVD Dünnschichten erzeugen, führen ihre unterschiedlichen Mechanismen zu wichtigen Kompromissen in der Anwendung.

Beschichtungsgleichmäßigkeit und Geometrie

CVD-Gase können komplexe, dreidimensionale Formen umströmen, was zu einer hochgradig gleichmäßigen (konformen) Beschichtung selbst auf komplizierten Oberflächen führt.

PVD ist weitgehend ein "Sichtlinien"-Prozess. Bereiche, die der Quelle nicht direkt zugewandt sind, erhalten wenig bis keine Beschichtung, wodurch es besser für flachere Oberflächen geeignet ist.

Prozesstemperatur

CVD erfordert typischerweise, dass das Substrat auf hohe Temperaturen erhitzt wird, um die notwendige chemische Reaktion auszulösen. Dies kann die Arten von Materialien einschränken, die ohne Beschädigung beschichtet werden können.

PVD kann oft bei viel niedrigeren Temperaturen durchgeführt werden, wodurch es mit einer breiteren Palette von Materialien, einschließlich Kunststoffen und wärmeempfindlichen Legierungen, kompatibel ist.

Materialvielfalt

PVD eignet sich hervorragend zum Abscheiden von Materialien mit sehr hohen Schmelzpunkten, wie Titan, Chrom und verschiedene Keramiken, die mit anderen Mitteln schwer zu verdampfen sind.

CVD zeichnet sich durch die Herstellung hochreiner, kristalliner Materialien aus, einschließlich derer, die in der Halbleiterindustrie wie Siliziumnitrid und Siliziumdioxid verwendet werden.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl zwischen den Abscheidungsmethoden wird durch die spezifischen Anforderungen Ihres Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe 3D-Form gleichmäßig zu beschichten: Ziehen Sie CVD in Betracht, da die gasförmigen Precursoren sich an komplizierte Oberflächen anpassen können, wo PVD dies nicht kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Beschichtung auf Werkzeuge oder Komponenten bei niedrigen Temperaturen aufzubringen: PVD ist die Standardwahl in der Industrie für Materialien wie Titannitrid (TiN).

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hochreine, spezifische chemische Verbindung für die Elektronik herzustellen: CVD ist der grundlegende Prozess für die moderne Halbleiterfertigung.

- Wenn Sie aus Umweltgründen die traditionelle Galvanisierung ersetzen: Sowohl PVD als auch CVD sind ausgezeichnete "Trockenverfahren"-Alternativen zu nassen Beschichtungsmethoden wie Chrom und Cadmium.

Letztendlich erfordert die Auswahl der richtigen Vakuumabscheidungstechnik die Abstimmung der spezifischen Eigenschaften des Prozesses mit der gewünschten Leistung des Endprodukts.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Physischer Atomtransfer | Chemische Reaktion auf dem Substrat |

| Gleichmäßigkeit | Sichtlinie (weniger gleichmäßig auf komplexen Formen) | Konform (ausgezeichnet für 3D-Formen) |

| Temperatur | Niedriger (gut für wärmeempfindliche Materialien) | Höher (erfordert beheiztes Substrat) |

| Häufige Anwendungen | Hartbeschichtungen (TiN), Verschleißfestigkeit | Halbleiter, hochreine kristalline Filme |

Bereit, die richtige Abscheidungsmethode für Ihre Anwendung zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Vakuumabscheidungsbedürfnisse. Unsere Experten können Ihnen helfen, die ideale PVD- oder CVD-Lösung zur Verbesserung der Leistung, Haltbarkeit und Effizienz Ihres Produkts zu wählen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Physik hinter dem Magnetronsputtern? Nutzung von Plasma für überlegene Dünnschichten

- Was ist die Funktion eines elektrothermischen Wirbelbett-Reaktors? Präzise Kohlenstoffbeschichtung auf Aluminiumoxidpartikel erreichen

- Wie werden Dünnschicht-Nanopartikel hergestellt? Ein Leitfaden zu PVD- und CVD-Abscheidungsmethoden

- Welche Rolle spielt ein HFCVD-Reaktor bei der Synthese von Bor-dotiertem Diamant? Expertenanleitung zur Diamantgasaktivierung

- Was ist der Unterschied zwischen CVD und HPHT? Wählen Sie den richtigen im Labor gezüchteten Diamanten für sich

- Was sind die verschiedenen Arten von chemischen Gasphasenabscheidungsverfahren (CVD)? Wählen Sie den richtigen Prozess für Ihr Labor

- Was versteht man unter dem Sputterprozess? Ein Leitfaden zur Abscheidung von Dünnschichten auf atomarer Ebene

- Was ist der Zweck der Verwendung von Metallkatalysatorsubstraten bei der Graphenherstellung? Niedrigere thermische Energieschwellen