Im Wesentlichen ist die Vakuumabscheidung eine Familie von Verfahren, die verwendet werden, um eine außergewöhnlich dünne, hochleistungsfähige Materialschicht auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Dieser gesamte Prozess findet in einer Vakuumkammer statt, was entscheidend für die Erzeugung reiner, dichter und hochhaftender Filme für eine enorme Bandbreite industrieller und technischer Anwendungen ist.

Der Hauptzweck der Vakuumabscheidung besteht nicht nur darin, ein Objekt zu beschichten, sondern seine Oberflächeneigenschaften grundlegend zu verändern. Durch die Erzeugung eines Films auf atomarer oder molekularer Ebene kann diese Technik ein Material härter, reflektierender, elektrisch leitfähiger oder korrosionsbeständiger machen.

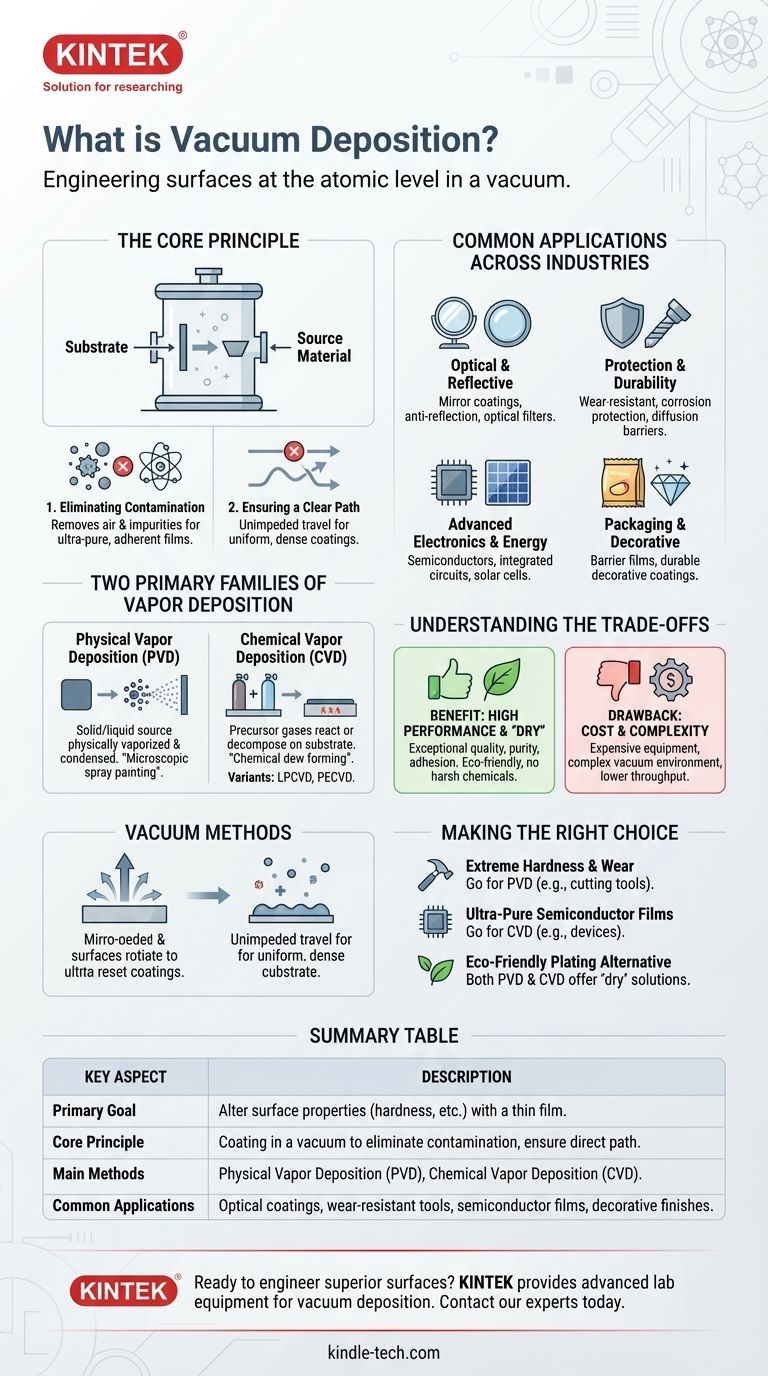

Warum ein Vakuum verwenden? Das Kernprinzip

Beseitigung von Kontamination

Der Hauptgrund für die Verwendung eines Vakuums ist die Entfernung von Luft und anderen gasförmigen Partikeln aus der Kammer.

Diese Partikel würden den Prozess sonst stören, mit dem Beschichtungsmaterial reagieren und Verunreinigungen im Endfilm erzeugen. Das Vakuum gewährleistet, dass die Beschichtung außergewöhnlich rein ist.

Gewährleistung eines freien Weges

Im Vakuum kann das verdampfte Beschichtungsmaterial ungehindert von Kollisionen mit Luftmolekülen von seiner Quelle zum Substrat in einer geraden Linie wandern.

Dieser direkte Weg ist entscheidend für die Erzeugung einer gleichmäßigen und dichten Beschichtung. Ohne ihn wäre der Prozess unkontrolliert und der resultierende Film von schlechter Qualität.

Die beiden Hauptfamilien der Gasphasenabscheidung

Verfahren der Gasphasenabscheidung werden grob in zwei Hauptkategorien unterteilt, je nachdem, wie das Beschichtungsmaterial erzeugt und zum Substrat transportiert wird.

Physikalische Gasphasenabscheidung (PVD)

Bei PVD wird ein festes oder flüssiges Ausgangsmaterial physikalisch in einen Dampf umgewandelt und zum Substrat transportiert, wo es wieder zu einem festen Film kondensiert.

Stellen Sie es sich wie eine mikroskopische Form des Spritzlackierens vor, bei der einzelne Atome oder Moleküle die „Farbe“ sind. Das Material wird einfach von einer Quelle zum Ziel bewegt, ohne eine grundlegende chemische Veränderung zu durchlaufen.

Chemische Gasphasenabscheidung (CVD)

Bei CVD wird das Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt, die dann auf der Oberfläche des Substrats reagieren oder zersetzt werden, um die gewünschte feste Beschichtung zu erzeugen.

Dies ähnelt eher dem Auftreten von Tau auf einer kalten Oberfläche, aber anstatt dass Wasser kondensiert, baut eine chemische Reaktion auf der Oberfläche die Schicht Schicht für Schicht auf. Es gibt viele Variationen, wie Niederdruck-CVD (LPCVD) und Plasma-unterstützte CVD (PECVD), die für spezifische Materialien und Anwendungen zugeschnitten sind.

Häufige Anwendungen in verschiedenen Branchen

Die Vakuumabscheidung ist eine grundlegende Technologie in der modernen Fertigung und wird zur Herstellung von Produkten verwendet, auf die wir täglich angewiesen sind.

Optische und reflektierende Eigenschaften

Diese Beschichtungen werden verwendet, um die Reflexion und Transmission von Licht zu steuern. Zu den Anwendungen gehören Spiegelbeschichtungen, Antireflexbeschichtungen auf Brillengläsern und Kameralinsen sowie optische Interferenzfilter.

Schutz und Haltbarkeit

Durch das Auftragen einer sehr harten Materialschicht kann die Vakuumabscheidung die Lebensdauer von Werkzeugen und Komponenten dramatisch erhöhen. Dazu gehören verschleißfeste Beschichtungen auf Werkzeugmaschinen, korrosionsschützende Beschichtungen und Diffusionsbarrieren.

Fortschrittliche Elektronik und Energie

Die Präzision der Vakuumabscheidung ist entscheidend für die Herstellung moderner Elektronik. Sie wird zur Erzeugung der elektrisch leitfähigen Filme in Halbleiterbauelementen, integrierten Schaltkreisen und Solarzellen verwendet.

Verpackung und dekorative Oberflächen

Die Technologie wird eingesetzt, um Permeationsbarrierefilme auf flexible Verpackungen aufzutragen, um Lebensmittel frisch zu halten. Sie wird auch zur Herstellung haltbarer und ansprechender dekorativer Beschichtungen für alles von Autoteilen bis hin zu Wohnaccessoires verwendet.

Die Abwägungen verstehen

Obwohl die Vakuumabscheidung leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit deutlichen Vor- und Nachteilen.

Der Vorteil: Hohe Leistung und ein „trockener“ Prozess

Der Hauptvorteil ist die außergewöhnliche Qualität, Reinheit und Haftung der resultierenden Filme.

Da es sich außerdem um „trockene“ Prozesse handelt, die keine aggressiven Flüssigchemikalien verwenden, gelten sie oft als umweltfreundlicher als herkömmliche Nassverfahren wie die Galvanisierung mit Chrom oder Cadmium.

Der Nachteil: Kosten und Komplexität

Vakuumabscheidungsanlagen sind in der Anschaffung und im Betrieb teuer. Die Prozesse erfordern eine kontrollierte Vakuumumgebung, was die Komplexität erhöht und im Vergleich zu anderen Beschichtungsverfahren zu einem geringeren Durchsatz führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ansatzes hängt vollständig von den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte für Schneidwerkzeuge oder Verschleißteile liegt: Die Physikalische Gasphasenabscheidung (PVD) ist eine gängige und effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, gleichmäßiger Filme für Halbleiterbauelemente liegt: Die Chemische Gasphasenabscheidung (CVD) und ihre spezialisierten Varianten sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein gefährliches Galvanisierungsverfahren durch eine umweltfreundliche Alternative zu ersetzen: Sowohl PVD als auch CVD bieten leistungsstarke „trockene“ Prozesslösungen.

Letztendlich ist die Vakuumabscheidung ein leistungsstarkes Werkzeug zur Konstruktion von Oberflächen mit Eigenschaften, die weit über die des zugrunde liegenden Materials hinausgehen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Oberflächeneigenschaften (Härte, Leitfähigkeit, Reflexionsvermögen) mit einem dünnen Film verändern. |

| Kernprinzip | Die Beschichtung erfolgt im Vakuum, um Verunreinigungen zu beseitigen und einen direkten Partikelweg zu gewährleisten. |

| Hauptmethoden | Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). |

| Häufige Anwendungen | Optische Beschichtungen, verschleißfeste Werkzeuge, Halbleiterfilme und dekorative Oberflächen. |

Bereit, überlegene Oberflächen zu konstruieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Vakuumabscheidungsverfahren. Egal, ob Sie neue Beschichtungen für Optik, Elektronik oder langlebige Komponenten entwickeln, unsere Lösungen unterstützen die Präzision und Reinheit, die Ihre F&E oder Produktion erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen