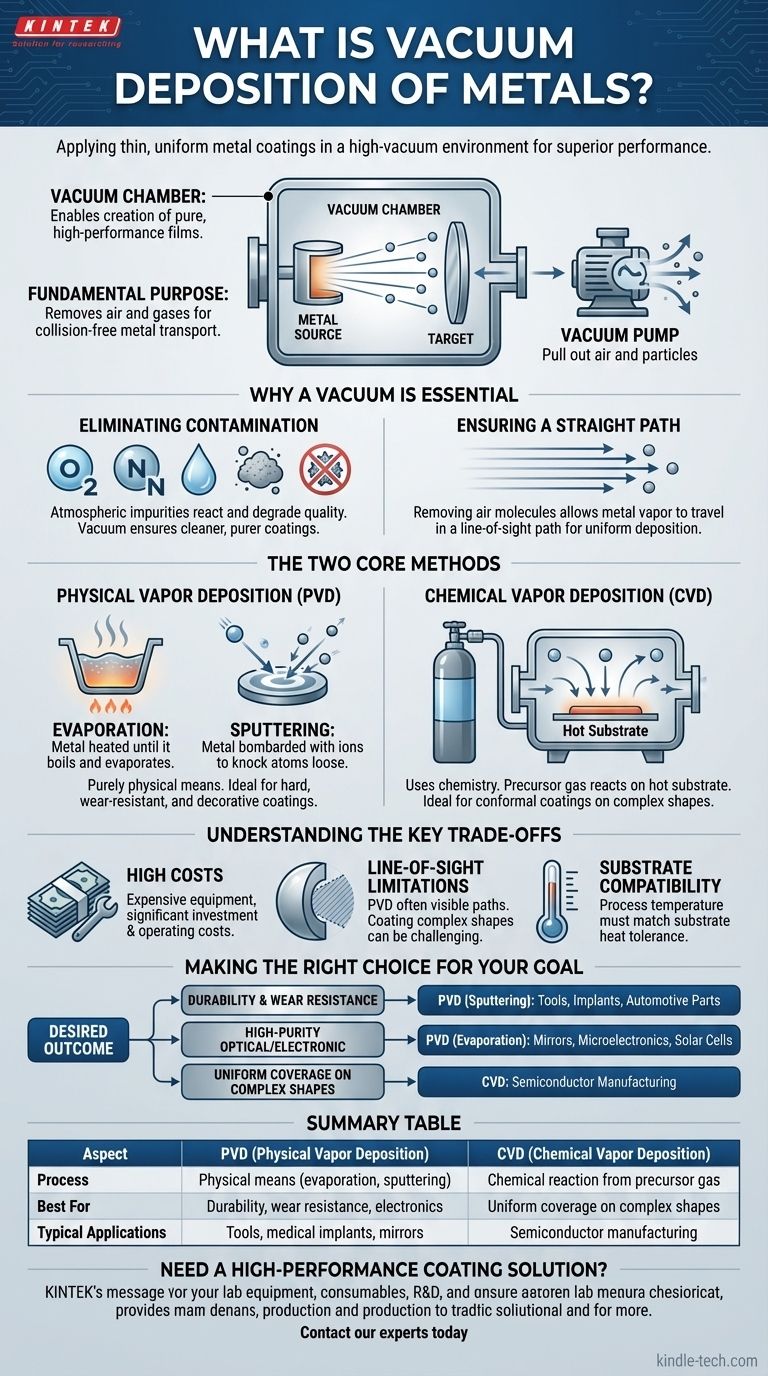

Im Kern ist die Vakuumabscheidung von Metallen eine Familie von Prozessen, die verwendet werden, um eine sehr dünne, hochgradig gleichmäßige Metallschicht auf eine Oberfläche aufzubringen. Dies alles geschieht in einer Vakuumkammer, die das entscheidende Element ist, das die Herstellung extrem reiner und hochleistungsfähiger Schichten für Anwendungen von Mikrochips bis hin zu Luft- und Raumfahrtkomponenten ermöglicht.

Der grundlegende Zweck der Verwendung eines Vakuums ist es, Luft und andere gasförmige Partikel zu entfernen. Dies stellt sicher, dass die Metallatome von ihrer Quelle zur Zieloberfläche gelangen können, ohne Kollisionen oder Verunreinigungen, was zu einer saubereren, dichteren und haftfesteren Beschichtung führt.

Warum ein Vakuum für hochwertige Beschichtungen unerlässlich ist

Der Betrieb in einem Vakuum ist nicht nur ein kleines Detail; es ist das zentrale Prinzip, das diese Technologie so effektiv macht. Es verändert die Umgebung grundlegend, um eine präzise, molekulare Konstruktion einer Schicht zu ermöglichen.

Beseitigung von Verunreinigungen

Atmosphärische Luft enthält reaktive Gase wie Sauerstoff und Stickstoff sowie Wasserdampf und Staub.

Diese Partikel können mit dem Metalldampf reagieren oder sich in die wachsende Schicht einlagern, wodurch Verunreinigungen entstehen, die deren Qualität, Leistung und Haftung beeinträchtigen. Ein Vakuum entfernt diese Verunreinigungen.

Sicherstellung eines geraden Weges für die Abscheidung

Durch das Entfernen der meisten Luftmoleküle wird die Kammer zu einem offenen Raum.

Dies ermöglicht es den verdampften Metallatomen, sich in einer geraden Linie von der Quelle zum Substrat zu bewegen. Diese "Sichtlinien"-Bewegung ist entscheidend für die Erzeugung gleichmäßiger und vorhersagbarer Beschichtungen.

Die zwei Kernmethoden der Vakuumabscheidung

Obwohl das Ziel dasselbe ist – das Aufbringen einer dünnen Metallschicht –, fallen die Methoden, um das Metall in einen Dampfzustand zu bringen, im Allgemeinen in zwei Hauptkategorien.

Physikalische Gasphasenabscheidung (PVD)

PVD-Prozesse verwenden rein physikalische Mittel, um das feste Metallausgangsmaterial in einen Dampf umzuwandeln.

Die gebräuchlichsten Methoden sind die Verdampfung, bei der das Metall erhitzt wird, bis es siedet und verdampft, und das Sputtern, bei dem die Metallquelle mit hochenergetischen Ionen bombardiert wird, die Atome herausschlagen. PVD wird häufig zur Herstellung harter, verschleißfester und dekorativer Beschichtungen verwendet.

Chemische Gasphasenabscheidung (CVD)

CVD verfolgt einen anderen Ansatz, indem es Chemie einsetzt.

Bei diesem Prozess wird ein Prekursor-Gas, das das gewünschte Metall enthält, in die Vakuumkammer eingeführt. Das Gas zersetzt sich auf der heißen Substratoberfläche, wodurch eine chemische Reaktion ausgelöst wird, die die Metallschicht abscheidet und flüchtige Nebenprodukte hinterlässt, die abgepumpt werden.

Die wichtigsten Kompromisse verstehen

Die Vakuumabscheidung ist eine leistungsstarke, aber anspruchsvolle Technologie. Ihre Vorteile gehen mit erheblichen technischen und finanziellen Überlegungen einher, die ihre Anwendungsfälle bestimmen.

Hohe Ausrüstungs- und Betriebskosten

Die Schaffung und Aufrechterhaltung einer Hochvakuumumgebung erfordert anspruchsvolle und teure Geräte, einschließlich spezialisierter Kammern und leistungsstarker Pumpen. Dies macht die Anfangsinvestitionen und Betriebskosten erheblich.

Sichtlinienbeschränkungen

Viele PVD-Prozesse, insbesondere Verdampfung und Sputtern, sind "sichtlinienbasiert". Das bedeutet, dass sie nur Oberflächen beschichten können, die von der Metallquelle direkt sichtbar sind. Das Beschichten komplexer, dreidimensionaler Formen kann eine Herausforderung sein und erfordert möglicherweise eine Rotation des Teils während des Prozesses.

Substrat- und Materialkompatibilität

Die Wahl der Abscheidungsmethode hängt oft von der Hitzebeständigkeit des Substrats ab. Einige Prozesse erfordern hohe Temperaturen, die empfindliche Materialien wie Kunststoffe beschädigen können, während andere bei oder nahe Raumtemperatur betrieben werden können.

Die richtige Wahl für Ihr Ziel treffen

Die beste Abscheidungsstrategie hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: PVD-Prozesse wie das Sputtern sind ideal für die Herstellung harter, dichter Beschichtungen auf Werkzeugen, medizinischen Implantaten und Automobilteilen.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Schichten liegt: PVD-Verdampfung eignet sich hervorragend zur Herstellung hochreflektierender Spiegel oder der leitfähigen Schichten in Mikroelektronik und Solarzellen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung komplexer Formen liegt: CVD ist oft überlegen für die konforme Beschichtung komplizierter Oberflächen, eine Schlüsselanforderung in der Halbleiterfertigung.

Letztendlich bietet die Vakuumabscheidung ein unübertroffenes Maß an Kontrolle für die Konstruktion von Oberflächen mit spezifischen, verbesserten Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Physikalische Mittel (Verdampfung, Sputtern) | Chemische Reaktion aus Prekursor-Gas |

| Am besten geeignet für | Haltbarkeit, Verschleißfestigkeit, Elektronik | Gleichmäßige Abdeckung auf komplexen Formen |

| Typische Anwendungen | Werkzeuge, medizinische Implantate, Spiegel | Halbleiterfertigung |

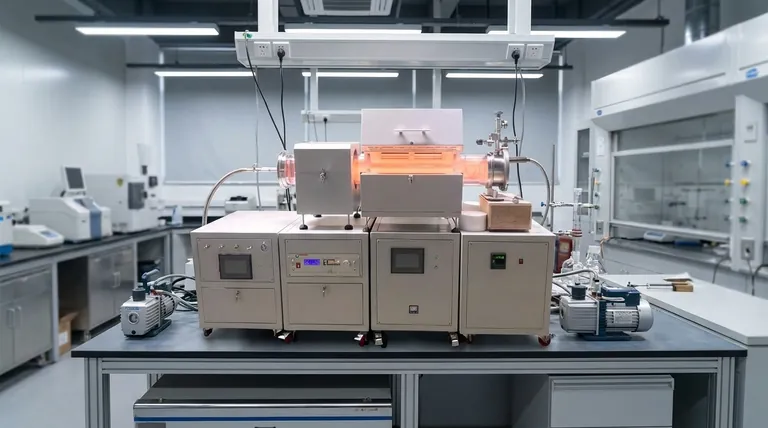

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Vakuumabscheidungsprozesse und hilft Ihnen, präzise, langlebige und reine Metallschichten zu erzielen. Ob in Forschung und Entwicklung oder in der Produktion, unsere Expertise stellt sicher, dass Sie die richtige Methode für Ihre spezifische Anwendung auswählen. Kontaktieren Sie noch heute unsere Experten, um Ihre Beschichtungsherausforderungen zu besprechen und zu erfahren, wie unsere Lösungen die Leistung und Zuverlässigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen