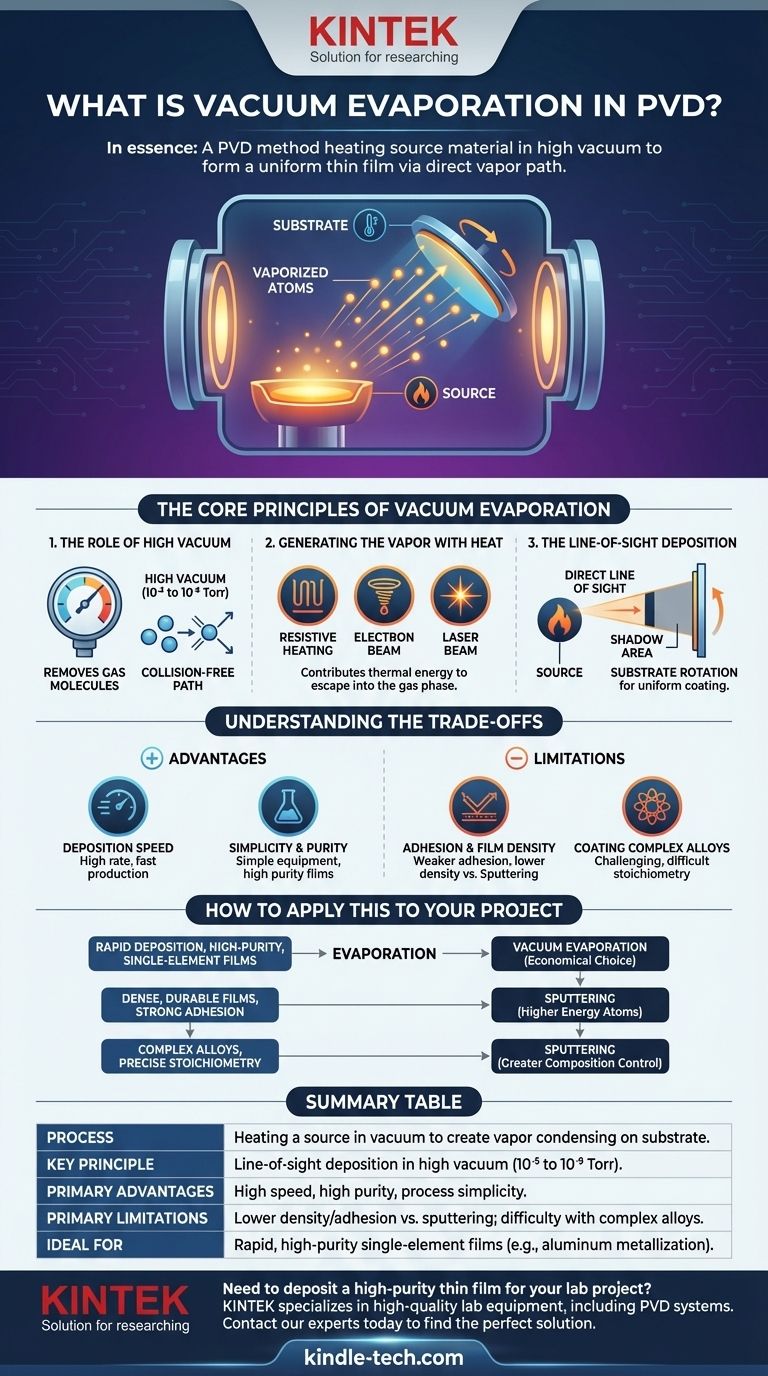

Im Wesentlichen ist die Vakuumbedampfung eine Methode der Physikalischen Gasphasenabscheidung (PVD), bei der ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es sich in einen Dampf verwandelt. Diese verdampften Atome bewegen sich geradlinig und kondensieren auf einem kühleren Substrat, wodurch eine gleichmäßige Dünnschicht entsteht. Das Vakuum ist entscheidend, da es verhindert, dass die verdampften Atome mit Luftmolekülen kollidieren, und so einen reinen und direkten Weg zur Zieloberfläche gewährleistet.

Vakuumbedampfung ist im Grunde ein Prozess des Siedens oder Sublimierens eines Materials in einem nahezu perfekten Vakuum. Der resultierende Dampf bewegt sich ungehindert und beschichtet alles in seiner direkten Sichtlinie, um eine Dünnschicht zu erzeugen.

Die Kernprinzipien der Vakuumbedampfung

Um diesen Prozess zu verstehen, ist es am besten, ihn in seine drei kritischen Komponenten zu zerlegen: das Vakuum, die Wärmequelle und den Weg des Dampfes.

Die Rolle des Hochvakuums

Der gesamte Prozess findet in einer Kammer statt, in der der Druck auf ein Hochvakuum reduziert wird, typischerweise im Bereich von 10⁻⁵ bis 10⁻⁹ Torr.

Dieses extreme Vakuum dient zwei Hauptzwecken. Erstens entfernt es unerwünschte Gasmoleküle, was verhindert, dass der Quellendampf mit Luft reagiert und Verunreinigungen in der fertigen Schicht erzeugt.

Zweitens bietet es einen klaren, kollisionsfreien Weg für die verdampften Atome, um von der Quelle zum Substrat zu gelangen, ein Schlüsselprinzip der Technik.

Erzeugung des Dampfes durch Wärme

Um den Dampf zu erzeugen, wird das Ausgangsmaterial intensiv erhitzt, bis es entweder schmilzt und verdampft (kocht) oder sublimiert (direkt von einem Feststoff in ein Gas übergeht).

Der Heizmechanismus kann je nach Materialeigenschaften erheblich variieren. Gängige Methoden sind Widerstandsheizung (Leiten eines Stroms durch ein Filament oder Schiffchen), die Verwendung eines hochenergetischen Elektronenstrahls oder sogar eines fokussierten Laserstrahls.

Das Ziel ist einfach, den Quellatomen genügend thermische Energie zu geben, um in die Gasphase zu entweichen.

Die Line-of-Sight-Abscheidung

Einmal verdampft, bewegen sich die Atome geradlinig von der Quelle weg. Dies wird als "Line-of-Sight"-Abscheidung bezeichnet.

Das bedeutet, dass das Material nur Oberflächen beschichtet, die eine ungehinderte Sicht auf die Quelle haben. Jedes Objekt im Weg erzeugt einen "Schatten" dahinter, wo keine Abscheidung stattfindet.

Aus diesem Grund werden Substrate während der Abscheidung oft gedreht, um eine gleichmäßigere und ebenere Beschichtung über die gesamte Oberfläche zu gewährleisten.

Die Kompromisse verstehen

Wie jeder technische Prozess hat die Vakuumbedampfung deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht.

Vorteil: Abscheidungsgeschwindigkeit

Einer der bedeutendsten Vorteile der thermischen Verdampfung ist ihre hohe Abscheidungsrate. Der Prozess kann viel schneller sein als andere PVD-Methoden wie das Sputtern.

Diese Geschwindigkeit macht sie zu einer effizienten und wirtschaftlichen Wahl für Anwendungen, die eine schnelle Produktion von Dünnschichten erfordern, wie z.B. die Beschichtung von Optiken oder die Metallisierung von Kunststoffen.

Vorteil: Einfachheit und Reinheit

Die Ausrüstung für die grundlegende thermische Verdampfung ist relativ einfach und kostengünstig.

Da der Prozess nur das Erhitzen des Ausgangsmaterials beinhaltet, ist es außerdem möglich, sehr hochreine Schichten zu erzeugen, da keine anderen Prozessgase oder Ionen beteiligt sind, die in die Beschichtung eingebettet werden könnten.

Einschränkung: Haftung und Schichtdichte

Die Atome bei der thermischen Verdampfung erreichen das Substrat mit relativ geringer kinetischer Energie.

Dies kann zu Schichten führen, die eine schwächere Haftung und geringere Dichte aufweisen als die durch Sputtern erzeugten, bei denen Atome mit viel höherer Kraft ausgestoßen werden.

Einschränkung: Beschichtung komplexer Legierungen

Das Abscheiden von Schichten aus Legierungen oder Verbindungen kann schwierig sein.

Verschiedene Elemente innerhalb des Ausgangsmaterials können aufgrund unterschiedlicher Siedepunkte mit unterschiedlichen Raten verdampfen, was es schwierig macht, die korrekte chemische Zusammensetzung (Stöchiometrie) in der fertigen Schicht aufrechtzuerhalten.

Wie Sie dies auf Ihr Projekt anwenden

Die Wahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften Ihrer fertigen Schicht ab. Verdampfung und Sputtern sind die beiden häufigsten PVD-Techniken, und die Wahl zwischen ihnen beinhaltet klare Kompromisse.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung von hochreinen, einatomigen Schichten liegt (wie Aluminium auf einem Spiegel): Die Vakuumbedampfung ist oft die überlegene und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dichter, haltbarer Schichten mit starker Haftung liegt (wie Hartbeschichtungen auf Werkzeugen): Sputtern wird im Allgemeinen bevorzugt, da die abgeschiedenen Atome eine höhere Energie haben.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen mit präziser Stöchiometrie liegt: Sputtern bietet eine weitaus größere Kontrolle über die Zusammensetzung der fertigen Schicht.

Letztendlich ist das Verständnis des grundlegenden Unterschieds in der Erzeugung und Bewegung des Dampfes der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen eines Ausgangsmaterials im Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert. |

| Schlüsselprinzip | Line-of-Sight-Abscheidung in einem Hochvakuum (10⁻⁵ bis 10⁻⁹ Torr). |

| Primäre Vorteile | Hohe Abscheidungsgeschwindigkeit, hohe Schichtreinheit und Prozessvereinfachung. |

| Primäre Einschränkungen | Geringere Schichtdichte/-haftung im Vergleich zum Sputtern; Schwierigkeiten bei der Beschichtung komplexer Legierungen. |

| Ideal für | Schnelle, hochreine Beschichtung von einatomigen Schichten (z.B. Aluminium-Metallisierung). |

Müssen Sie eine hochreine Dünnschicht für Ihr Laborprojekt abscheiden?

Die Prinzipien der Vakuumbedampfung sind entscheidend für die Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung, einschließlich PVD-Systeme, bereitzustellen, um Ihre präzisen Abscheidungsanforderungen zu erfüllen. Egal, ob Sie Optiken beschichten, Substrate metallisieren oder neue Materialien entwickeln, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für überragende Ergebnisse erhalten.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte PVD-Lösung für Ihr Labor finden. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK Ihre Forschungs- und Entwicklungskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung