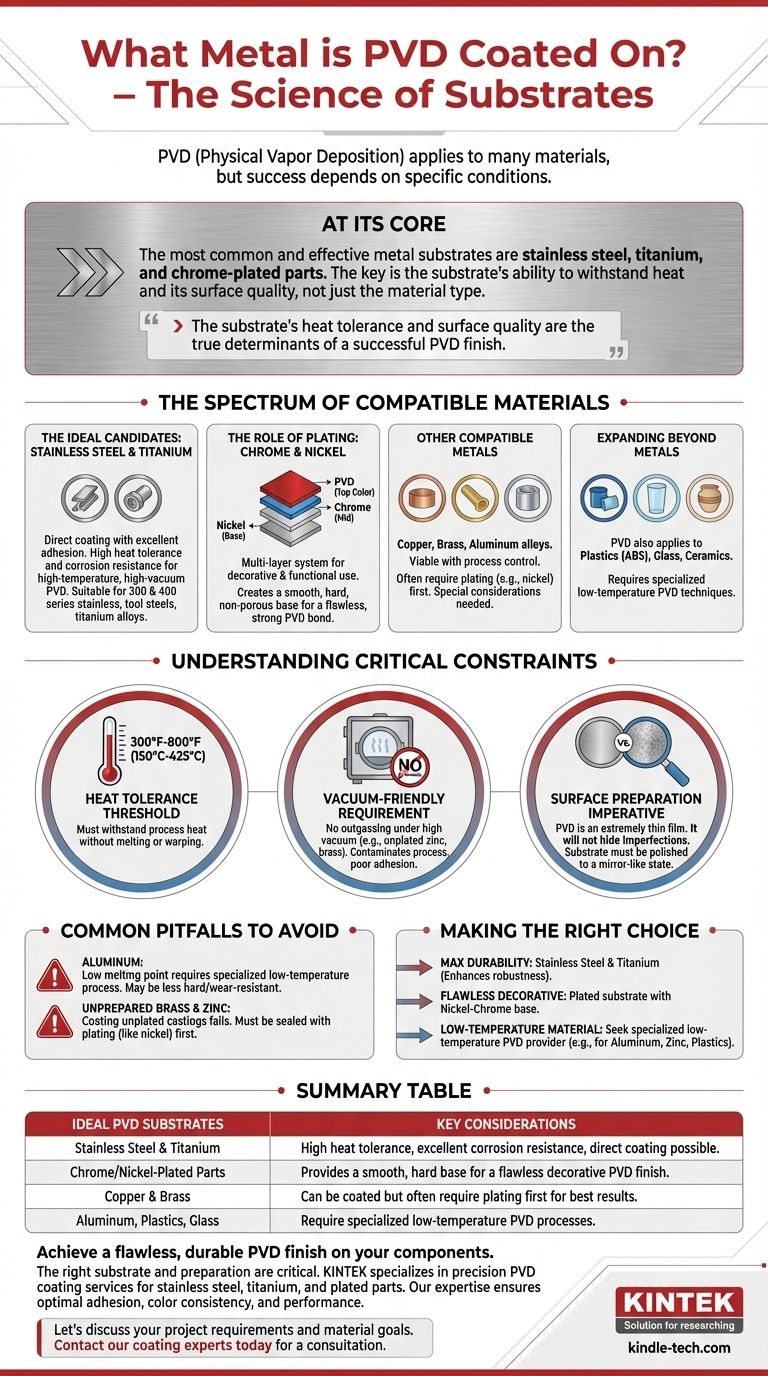

Im Kern kann die Physikalische Gasphasenabscheidung (PVD) auf eine außergewöhnlich breite Palette von Materialien angewendet werden, aber die gängigsten und effektivsten Metallsubstrate sind Edelstahl, Titan und verchromte Teile. Der Erfolg der Beschichtung hängt weniger vom spezifischen Metall ab, sondern vielmehr von seiner Fähigkeit, den Prozessbedingungen, insbesondere der Hitze, standzuhalten, und von seiner Oberflächenvorbereitung.

Obwohl die Liste der möglichen Materialien lang ist, ist der entscheidende Faktor nicht nur, was beschichtet werden kann, sondern wie es vorbereitet werden muss. Die Hitzetoleranz und Oberflächenqualität des Substrats sind die wahren Bestimmungsfaktoren für eine erfolgreiche PVD-Oberfläche.

Das Spektrum kompatibler Materialien

PVD ist eine vielseitige Technologie, die nicht auf eine einzelne Materialklasse beschränkt ist. Bestimmte Metalle und Oberflächen bieten jedoch eine ideale Grundlage für eine dauerhafte und ästhetisch ansprechende Beschichtung.

Die idealen Kandidaten: Edelstahl und Titan

Edelstahl und Titan sind die erste Wahl für die PVD-Beschichtung. Der Prozess kann direkt auf diese Metalle mit ausgezeichneter Haftung und Ergebnissen angewendet werden.

Ihre hohen Schmelzpunkte und ihre inhärente Korrosionsbeständigkeit machen sie robust genug, um der Hochtemperatur- und Hochvakuumumgebung der PVD-Kammer problemlos standzuhalten. Die meisten Güten, einschließlich Edelstähle der Serien 300 und 400, Werkzeugstähle und Titanlegierungen, sind geeignet.

Die Rolle der Beschichtung: Chrom und Nickel

Für viele dekorative und funktionelle Anwendungen haften PVD-Beschichtungen am besten auf Materialien, die zuvor mit Nickel und/oder Chrom beschichtet wurden.

Dieses Mehrschichtsystem (z. B. Nickel-Chrom-PVD) erzeugt eine außergewöhnlich glatte, harte und nicht poröse Basis. Dies gewährleistet, dass die endgültige PVD-Farbschicht makellos und fest gebunden ist, weshalb sie häufig für Armaturen, Autoteile und Konsumgüter verwendet wird.

Andere kompatible Metalle

Eine Vielzahl anderer Metalle kann erfolgreich beschichtet werden, obwohl einige eine sorgfältigere Prozesskontrolle erfordern.

Diese Kategorie umfasst Kupfer, Messing und Aluminiumlegierungen. Diese Nichteisenmetalle sind geeignete Substrate, aber ihre Eignung hängt oft vom spezifischen PVD-Verfahren ab, das verwendet wird, und davon, ob sie zuerst beschichtet wurden.

Erweiterung über Metalle hinaus

Es ist wichtig zu erkennen, dass PVD nicht ausschließlich für Metalle ist. Das Verfahren kann auch auf Kunststoffe (wie ABS), Glas und Keramik angewendet werden. Dies erfordert spezielle Niedertemperatur-PVD-Techniken, zeigt aber die breite Anwendbarkeit der Technologie.

Die kritischen Einschränkungen verstehen

Die bloße Wahl eines kompatiblen Materials reicht nicht aus. Das Substrat muss mehrere Schlüsselanforderungen erfüllen, um ein qualitativ hochwertiges Ergebnis zu gewährleisten.

Die Hitzetoleranzschwelle

Die meisten industriellen PVD-Prozesse beinhalten das Erhitzen des Substrats auf Temperaturen zwischen 150°C und 425°C (300°F und 800°F), um eine ordnungsgemäße Beschichtungshaftung und -struktur zu gewährleisten.

Jedes zu beschichtende Material muss in der Lage sein, dieser Temperatur standzuhalten, ohne zu schmelzen, sich zu verziehen oder zu zerfallen. Dies ist der Hauptgrund, warum einige Materialien anspruchsvoller sind als andere.

Die "Vakuum-freundliche" Anforderung

PVD findet in einer Hochvakuumkammer statt. Materialien, die unter Vakuum "ausgasen" (eingeschlossene Gase oder Dämpfe freisetzen), wie z. B. unbeschichteter Zink oder bestimmte Messingarten, sind ungeeignet.

Dieses Ausgasen kontaminiert die Vakuumumgebung und stört den Abscheidungsprozess, was zu einer schlechten, nicht haftenden Beschichtung führt.

Das Gebot der Oberflächenvorbereitung

PVD ist eine extrem dünne Schicht, die sich präzise an die Oberfläche anpasst, die sie bedeckt. Sie wird keine Kratzer, Poren oder andere Unvollkommenheiten verbergen oder auffüllen.

Für eine glatte, spiegelähnliche PVD-Oberfläche muss das Substrat zuerst auf einen ebenso glatten, spiegelähnlichen Zustand poliert werden. Das Prinzip lautet "Garbage in, garbage out" – eine schlechte Oberfläche führt immer zu einem schlechten Ergebnis.

Häufige Fehler, die es zu vermeiden gilt

Das Verständnis der Einschränkungen ist ebenso wichtig wie das Wissen um die Möglichkeiten.

Die Herausforderung mit Aluminium

Obwohl einige Quellen Aluminium als kompatibel auflisten, erfordert es besondere Überlegungen. Sein niedriger Schmelzpunkt macht es mit standardmäßigen Hochtemperatur-PVD-Prozessen inkompatibel.

Die Beschichtung von Aluminium ist möglich, erfordert aber ein spezielles Niedertemperatur-PVD-Verfahren. Dies kann zu einer Beschichtung führen, die nicht so hart oder verschleißfest ist wie ein Hochtemperatur-Äquivalent.

Das Risiko von unbehandeltem Messing und Zink

Wie erwähnt, ist der Versuch, unbeschichtete oder unsachgemäß vorbereitete Messing- und Zinkgussteile zu beschichten, ein häufiger Fehlerpunkt. Diese Materialien müssen typischerweise mit einer Beschichtungsschicht (wie Nickel) versiegelt werden, um sie vakuumkompatibel zu machen, bevor PVD angewendet werden kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Substrats sollte sich an Ihrem Endziel für das Produkt orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Korrosionsbeständigkeit liegt: Ihre besten Optionen sind Edelstahl und Titan, da die PVD-Beschichtung ihre bereits robusten Eigenschaften verbessert.

- Wenn Ihr Hauptaugenmerk auf einer makellosen dekorativen Oberfläche liegt: Beginnen Sie mit einem Substrat, das beschichtet werden kann, und verwenden Sie eine Nickel-Chrom-Basisschicht, bevor Sie die PVD-Deckschicht auftragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Niedertemperaturmaterials liegt: Sie müssen einen PVD-Anbieter suchen, der auf Niedertemperaturverfahren spezialisiert ist, die für Substrate wie Aluminium, Zink oder Kunststoffe geeignet sind.

Letztendlich beginnt ein erfolgreiches PVD-Ergebnis mit einer fundierten Entscheidung über das Grundmaterial.

Zusammenfassungstabelle:

| Ideale PVD-Substrate | Wichtige Überlegungen |

|---|---|

| Edelstahl & Titan | Hohe Hitzetoleranz, ausgezeichnete Korrosionsbeständigkeit, direkte Beschichtung möglich. |

| Verchromte/Vernickelte Teile | Bietet eine glatte, harte Basis für eine makellose dekorative PVD-Oberfläche. |

| Kupfer & Messing | Kann beschichtet werden, erfordert aber oft zuerst eine Beschichtung für beste Ergebnisse. |

| Aluminium, Kunststoffe, Glas | Erfordern spezielle Niedertemperatur-PVD-Verfahren. |

Erzielen Sie eine makellose, dauerhafte PVD-Oberfläche auf Ihren Komponenten. Das richtige Substrat und die richtige Vorbereitung sind entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf präzise PVD-Beschichtungsdienstleistungen für eine breite Palette von Materialien, einschließlich Edelstahl, Titan und beschichteten Teilen. Unsere Expertise gewährleistet optimale Haftung, Farbkonsistenz und Leistung für Ihre Laborgeräte, Werkzeuge oder Konsumgüter.

Lassen Sie uns Ihre Projektanforderungen und Materialziele besprechen. Kontaktieren Sie noch heute unsere Beschichtungsexperten für eine Beratung.

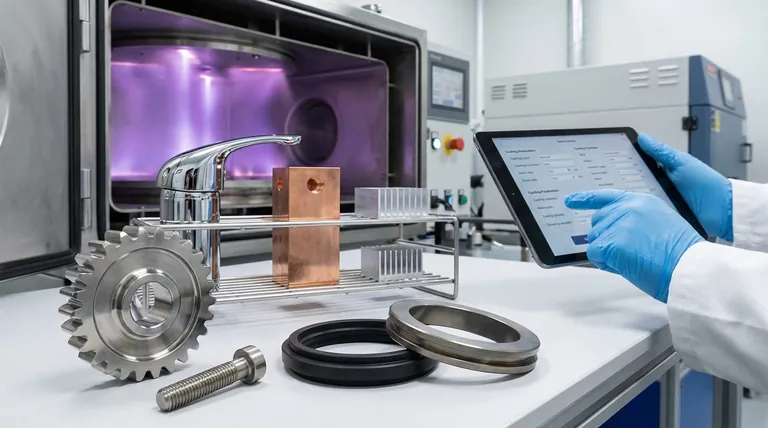

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten