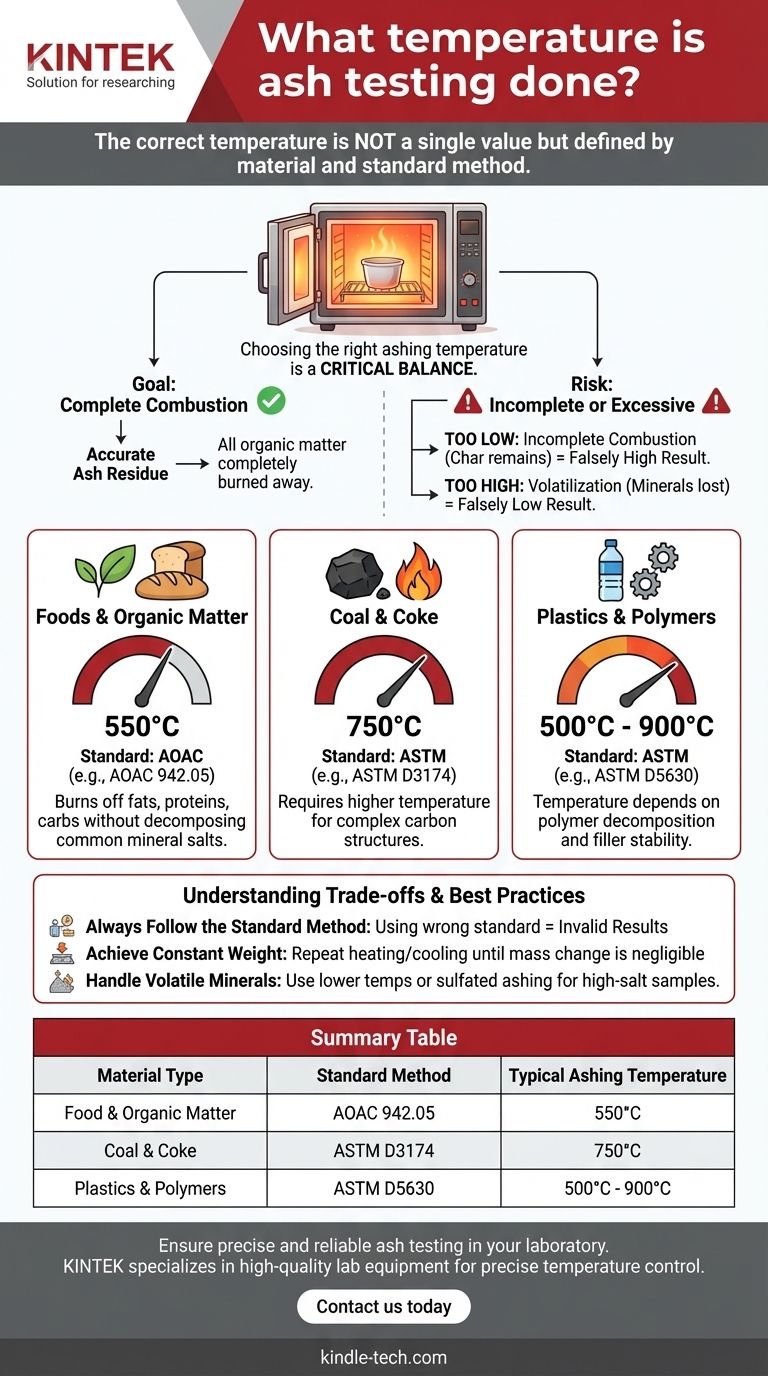

Bei der Ascheprüfung ist die korrekte Temperatur kein einzelner Wert, sondern wird streng durch das zu analysierende Material und die anzuwendende offizielle Standardmethode definiert. Für die meisten Lebensmittel und organischen Materialien beträgt der Standard 550°C, während er für Kohle 750°C und für Kunststoffe zwischen 500°C und 900°C liegen kann.

Die Wahl der richtigen Veraschungstemperatur ist ein kritischer Balanceakt. Das Ziel ist es, sämtliche organische Substanz vollständig zu verbrennen, ohne dass der anorganische Ascherückstand zersetzt oder verdampft wird, was die Genauigkeit des Ergebnisses beeinträchtigen würde.

Warum die Temperatur der kritische Faktor bei der Ascheprüfung ist

Die Aschegehaltsanalyse, oder „Veraschung“, ist eine Methode der gravimetrischen Analyse, die die Gesamtmenge an anorganischem Mineralrückstand in einer Probe quantifiziert. Das Verfahren beinhaltet das Erhitzen einer Probe bei einer bestimmten hohen Temperatur, um alle organischen Bestandteile zu verbrennen und nur die nicht brennbare Asche zurückzulassen.

Das Ziel: Vollständige Verbrennung

Der grundlegende Zweck der hohen Temperatur ist die Gewährleistung der vollständigen Oxidation aller organischen Bestandteile – hauptsächlich Kohlenstoff, Wasserstoff und Sauerstoff – zu gasförmigen Produkten wie Kohlendioxid und Wasserdampf.

Dieser Prozess muss gründlich sein. Verbleibende organische Materialien, die nicht verbrennen, werden zusammen mit der Asche gewogen, was zu einem künstlich hohen und falschen Ergebnis führt.

Das Risiko einer unzureichenden Temperatur

Die Verwendung einer Temperatur, die für das Material zu niedrig ist, ist ein häufiger Fehler. Dies führt zu einer unvollständigen Verbrennung, bei der Spuren von Kohlenstoff (Verkohlung) im Tiegel verbleiben.

Dieser restliche Kohlenstoff erhöht das Endgewicht, wodurch der berechnete Aschegehalt fälschlicherweise hoch ausfällt.

Das Risiko einer übermäßigen Temperatur

Umgekehrt kann eine Temperatur, die zu hoch ist, ebenso schädlich sein. Bestimmte anorganische Mineralien, die in der Asche vorhanden sind, können sich bei übermäßigen Temperaturen zersetzen oder verflüchtigen.

Beispielsweise können Chloride, Carbonate und einige Metalloxide als Dampf verloren gehen, was zu einem niedrigeren Endgewicht führt. Dadurch fällt der berechnete Aschegehalt fälschlicherweise niedrig aus.

Standard-Veraschungstemperaturen nach Material

Offizielle Methoden von Organisationen wie AOAC International und ASTM International legen die genauen Temperaturen und Verfahren fest, um sicherzustellen, dass die Ergebnisse in verschiedenen Laboren genau und reproduzierbar sind.

Lebensmittel und organische Stoffe (AOAC): 550°C

Für allgemeine Lebensmittelprodukte, Futtermittel und die meisten biologischen Proben schreibt die Standardmethode (z. B. AOAC 942.05) die Veraschung in einem Muffelofen bei 550°C vor.

Diese Temperatur ist wirksam bei der Verbrennung von Fetten, Proteinen und Kohlenhydraten, ohne die in Lebensmitteln vorkommenden Mineralsalze wesentlich zu zersetzen. Bei Produkten mit hohem Zucker- oder Fettgehalt kann ein sanftes Vorwärmen verwendet werden, um ein Verspritzen zu verhindern.

Kohle und Koks (ASTM): 750°C

Feste Brennstoffe wie Kohle und Koks weisen eine viel dichtere, komplexere Kohlenstoffstruktur auf, die eine höhere Temperatur für eine vollständige Verbrennung erfordert.

Die Standardmethode, ASTM D3174, schreibt eine Endveraschungstemperatur von 750°C vor. Das Verfahren beinhaltet oft eine langsamere Anfangsheizstufe, um flüchtige Bestandteile auszutreiben, bevor die Endtemperatur erreicht wird.

Kunststoffe und Polymere (ASTM): 500°C bis 900°C

Bei Kunststoffen besteht das Ziel der Ascheprüfung typischerweise darin, den Gehalt an anorganischen Füllstoffen oder Verstärkungsmitteln wie Glasfaser oder Calciumcarbonat zu bestimmen.

Die Standardmethode, ASTM D5630, gibt einen weiten Temperaturbereich vor, typischerweise zwischen 500°C und 900°C. Die genaue Temperatur hängt von der Zersetzungstemperatur des Polymers und der thermischen Stabilität des gemessenen Füllstoffs ab. Das Ziel ist es, die Polymermatrix vollständig zu entfernen, ohne den Füllstoff zu verändern.

Verständnis der Kompromisse und Best Practices

Einfaches Einstellen des Ofens reicht nicht aus. Um ein genaues Ergebnis zu erzielen, muss ein strenges Verfahren eingehalten werden, das potenzielle Fehler berücksichtigt.

Befolgen Sie immer die Standardmethode

Die Anwendung eines Standards aus einer Branche auf eine andere führt zu ungültigen Ergebnissen. Beispielsweise würde die Veraschung von Kohle bei der für Lebensmittel geeigneten Temperatur von 550°C zu einer unvollständigen Verbrennung und einem stark überschätzten Aschegehalt führen.

Das Konzept des „konstanten Gewichts“

Der Veraschungsprozess ist erst abgeschlossen, wenn die Probe auf konstantes Gewicht erhitzt wurde. Dies beinhaltet das Erhitzen für eine festgelegte Zeit, das Abkühlen der Probe in einem Exsikkator (um Feuchtigkeitsaufnahme zu verhindern) und das Wiegen.

Der Vorgang wird in Zyklen von Erhitzen, Abkühlen und Wiegen wiederholt, bis zwei aufeinanderfolgende Messungen eine vernachlässigbare Massenänderung zeigen. Dies bestätigt, dass alle organischen Bestandteile ausgebrannt sind.

Umgang mit flüchtigen Mineralien

Bei Proben, von denen bekannt ist, dass sie hohe Mengen an flüchtigen Mineralien enthalten (z. B. stark salzhaltige Lebensmittel), kann in der Methode eine niedrigere Temperatur (um 500°C) vorgeschrieben sein, um deren Verlust zu verhindern. In anderen Fällen wird ein Verfahren namens sulfatierte Veraschung angewendet, bei dem Schwefelsäure hinzugefügt wird, um Mineralien vor dem Erhitzen in stabilere Sulfate umzuwandeln.

Auswahl der richtigen Temperatur für Ihre Analyse

Ihre Wahl der Temperatur muss durch den offiziellen Standard für Ihre spezifische Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Lebensmitteln oder biologischen Proben liegt: Beginnen Sie mit dem Standardwert von 550°C, wie er in AOAC-Methoden festgelegt ist, es sei denn, Sie haben ein Produkt mit hohem Salzgehalt, das eine dokumentierte Änderung erfordert.

- Wenn Ihr Hauptaugenmerk auf Kohle oder anderen festen Brennstoffen liegt: Sie müssen den Standard ASTM D3174 befolgen, der eine Endtemperatur von 750°C für eine genaue Probeanalyse vorschreibt.

- Wenn Ihr Hauptaugenmerk auf der Analyse von gefüllten Polymeren liegt: Beziehen Sie sich auf die spezifische ASTM-Methode (wie D5630) für Ihren Polymertyp, da die korrekte Temperatur so gewählt wird, dass das Polymer verbrannt wird, ohne den anorganischen Füllstoff zu zersetzen.

- Wenn Sie ein neuartiges oder nicht standardisiertes Material analysieren: Suchen Sie immer zuerst nach einem etablierten ISO- oder ASTM-Standard für diese Materialklasse, um sicherzustellen, dass Ihre Ergebnisse gültig und nachweisbar sind.

Die Auswahl der korrekten, standardisierten Temperatur ist die Grundlage für genaue und reproduzierbare Ergebnisse des Aschegehalts.

Zusammenfassungstabelle:

| Materialtyp | Standardmethode | Typische Veraschungstemperatur |

|---|---|---|

| Lebensmittel & Organische Stoffe | AOAC 942.05 | 550°C |

| Kohle & Koks | ASTM D3174 | 750°C |

| Kunststoffe & Polymere | ASTM D5630 | 500°C - 900°C |

Gewährleisten Sie eine präzise und zuverlässige Ascheprüfung in Ihrem Labor. Die korrekte Temperatur ist entscheidend für gültige Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Muffelöfen mit präziser Temperaturregelung, um Ihren spezifischen Veraschungsanforderungen gerecht zu werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre analytische Genauigkeit und Effizienz verbessern können. Nehmen Sie Kontakt auf →

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist das Prinzip eines Muffelofens im Labor? Präzises Hochtemperaturheizen meistern

- Bei welcher Temperatur wird Quarz weich? Die praktischen Grenzen für Laborgeräte verstehen

- Zu welchem Zweck wird ein programmierbarer Temperatur-Wärmebehandlungsofen beim Testen von MPCF/Al-Verbundwerkstoffen verwendet? Weltraumtests

- Was ist das Innenmaterial eines Muffelofens? Wählen Sie die richtige Auskleidung für Ihre Anwendung

- Was ist der Unterschied zwischen einem Muffelofen und einem Hochofen? Präzision vs. Produktion