Zum Schmelzen von Metallen werden verschiedene Ofentypen verwendet, wobei die Wahl vollständig vom Metall, der Produktionsgröße und der erforderlichen Reinheit abhängt. Die gebräuchlichsten sind Hochöfen für industrielles Roheisen, Elektrolichtbogenöfen für hochwertigen Stahl und Induktionsöfen, die für das Schmelzen von Edelmetallen und speziellen Legierungen hocheffizient sind.

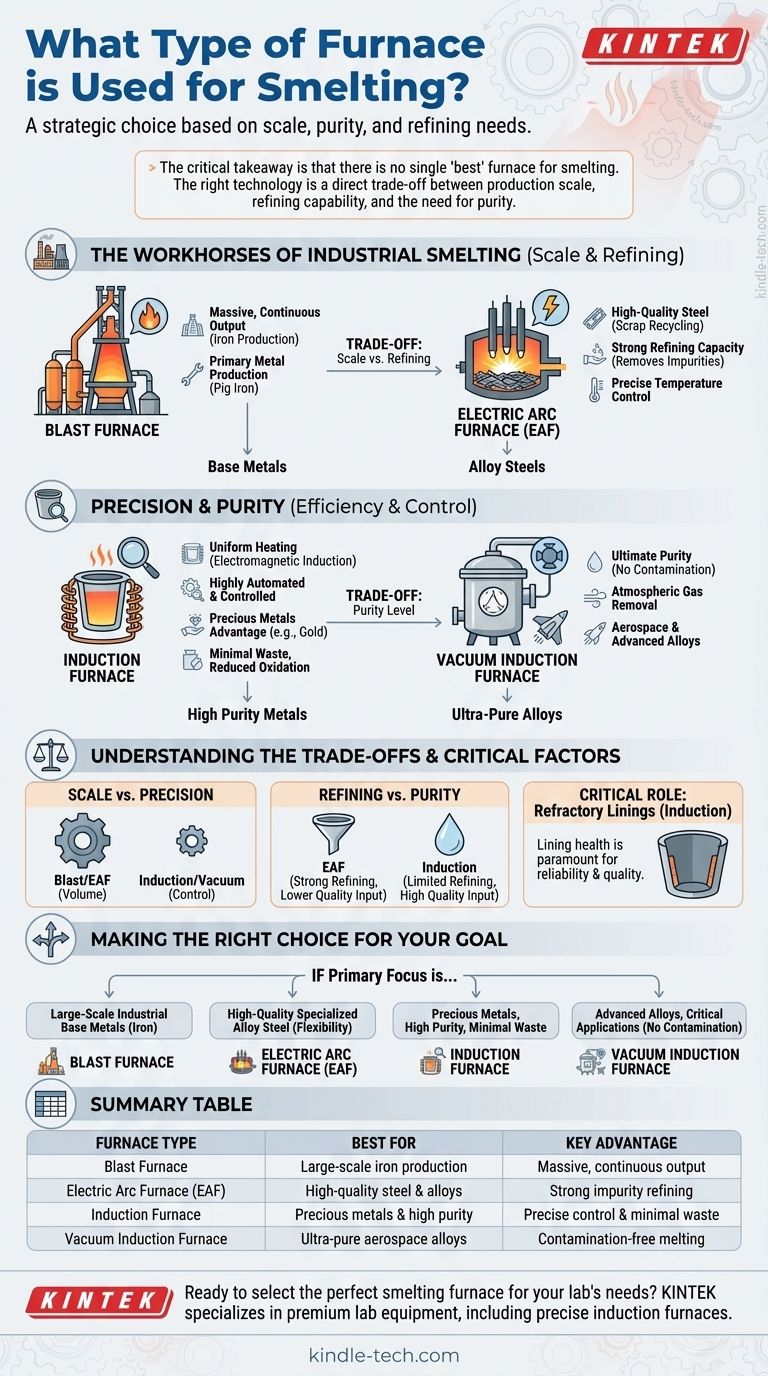

Die entscheidende Erkenntnis ist, dass es keinen einzelnen „besten“ Ofen zum Schmelzen gibt. Die richtige Technologie ist ein direkter Kompromiss zwischen Produktionsgröße, Raffinationsfähigkeit und dem Bedarf an Reinheit, was eine Wahl zwischen massiven Industrieöfen und hochkontrollierten, spezialisierten Systemen erzwingt.

Die Arbeitspferde des Industrieschmelzens

Die großtechnische Metallproduktion basiert auf robusten Öfen, die für einen massiven Durchsatz und die anfängliche Raffination von Roherz ausgelegt sind. Diese bilden die Grundlage der Schwerindustrie.

Hochöfen: Für die Primärmetallproduktion

Ein Hochofen ist die klassische Technologie, die zum Schmelzen von Rohmaterialien wie Eisenerz zur Herstellung von Industriemetallen, am häufigsten Roheisen, verwendet wird.

Sein Name leitet sich vom „Gebläse“ (blast) von Hochdruck-Heißluft ab, die in den Ofen geblasen wird, um die chemischen Reaktionen anzutreiben, die zur Trennung des Metalls von seinem Erz erforderlich sind.

Elektrolichtbogenöfen (EAF): Für hochwertigen Stahl

Ein Elektrolichtbogenofen bietet erhebliche technologische Flexibilität und ist ein Eckpfeiler der modernen Stahlerzeugung, insbesondere für das Recycling von Schrott.

EAFs eignen sich hervorragend zum Entfernen von Verunreinigungen wie Schwefel und Phosphor und ermöglichen eine präzise Temperaturregelung. Dies macht sie ideal zum Schmelzen von hochwertigen und speziellen legierten Stählen.

Präzision und Reinheit: Die Rolle von Induktionsöfen

Wenn sich das Ziel von bloßem Volumen auf Reinheit, Effizienz und Kontrolle verlagert, wird die Induktionstechnologie zur überlegenen Wahl.

Wie Induktionsöfen funktionieren

Ein Induktionsofen nutzt das Prinzip der elektromagnetischen Induktion, um Metall zu erhitzen und zu schmelzen. Ein durch eine Spule geleiteter elektrischer Strom erzeugt ein Magnetfeld, das wiederum starke elektrische Ströme im Metall selbst erzeugt und intensive Wärme erzeugt.

Diese Methode sorgt für eine gleichmäßige Temperatur im gesamten geschmolzenen Metall und ermöglicht hochautomatisierte und kontrollierte Vorgänge.

Der Vorteil bei Edelmetallen

Induktionsöfen eignen sich außergewöhnlich gut zum Schmelzen von Edelmetallen wie Gold. Sie bieten eine hohe Effizienz, beschleunigen den Schmelzprozess und können vollständig entleert werden, um Abfall zu minimieren.

Die präzise Temperaturregelung reduziert auch die Oxidation, was die Qualität des endgültigen gereinigten Metalls verbessert.

Vakuuminduktion: Für höchste Reinheit

Für die anspruchsvollsten Anwendungen wird das Schmelzen in einem Vakuuminduktionsofen durchgeführt. Durch das Entfernen der Luft aus der Schmelzkammer verhindert dieser Prozess jegliche Verunreinigung durch atmosphärische Gase.

Diese Technologie ist unerlässlich für die Herstellung ultrareiner, hochleistungsfähiger Legierungen, die in der Luft- und Raumfahrt und anderen fortgeschrittenen Industrien benötigt werden.

Die Kompromisse verstehen

Die Wahl eines Schmelzofens erfordert ein klares Verständnis der grundlegenden Kompromisse zwischen verschiedenen Technologien. Ihr Material und Ihre Ziele bestimmen den richtigen Weg.

Umfang vs. Präzision

Hochöfen sind für einen Zweck gebaut: massive, kontinuierliche Produktion eines Grundmetalls. Im Gegensatz dazu bieten Induktionsöfen einen hochkontrollierten, chargenweisen Prozess, bei dem Präzision wichtiger ist als bloßes Volumen.

Raffinationsfähigkeit vs. Rohmaterialreinheit

Dies ist ein entscheidender Unterschied. Ein EAF hat eine starke Raffinationskapazität, d.h. er kann Verunreinigungen aus minderwertigen Rohmaterialien effektiv entfernen.

Ein Induktionsofen hat eine begrenzte Raffinationskapazität. Dies ist seine primäre Schwäche, was bedeutet, dass er sehr reine und sorgfältig kontrollierte Rohmaterialien benötigt, um ein hochwertiges Endprodukt zu erzeugen.

Die entscheidende Rolle feuerfester Auskleidungen

Bei Induktionsöfen ist der Zustand der feuerfesten Auskleidung – des hitzebeständigen Materials, das die Ofenstruktur schützt – von größter Bedeutung. Jeder Fehler in der Auskleidung beeinträchtigt direkt die Zuverlässigkeit des Ofens, die Betriebseffizienz und die Qualität des produzierten Metalls.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung muss auf dem spezifischen Ergebnis basieren, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion von Grundmetallen wie Eisen liegt: Ein Hochofen ist die etablierte Technologie, die für diesen Zweck entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem, spezialisiertem legiertem Stahl mit Flexibilität liegt: Ein Elektrolichtbogenofen (EAF) ist aufgrund seiner Raffinationsfähigkeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Edelmetallen oder Materialien liegt, bei denen Reinheit und minimale Abfälle von größter Bedeutung sind: Ein Induktionsofen bietet die beste Kontrolle, Effizienz und Qualität für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Legierungen für kritische Anwendungen liegt: Ein spezielles Verfahren wie das Vakuuminduktionsschmelzen ist notwendig, um jegliche atmosphärische Verunreinigung zu verhindern.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, die präzise Schmelztechnologie auszuwählen, die perfekt zu Ihrem Material, Ihrer Größe und Ihren Qualitätsanforderungen passt.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Hochofen | Großtechnische Eisenproduktion | Massive, kontinuierliche Produktion |

| Elektrolichtbogenofen (EAF) | Hochwertiger Stahl & Legierungen | Starke Verunreinigungsraffination |

| Induktionsofen | Edelmetalle & hohe Reinheit | Präzise Kontrolle & minimale Abfälle |

| Vakuuminduktionsofen | Ultrareine Luft- und Raumfahrtlegierungen | Kontaminationsfreies Schmelzen |

Bereit, den perfekten Schmelzofen für die Anforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Induktionsöfen, die ideal für präzises, hochreines Metallschmelzen sind. Unsere Experten helfen Ihnen, die richtige Technologie zu wählen, um Effizienz, Reinheit und Ausbeute zu maximieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist ein Induktionsofen für Stahl? Die Inside-Out-Schmelztechnologie für hochreinen Stahl

- Was ist die Auskleidung in einem Induktionsofen? Das kritische feuerfeste Material, das Ihre Schmelze schützt

- Wie funktioniert ein Induktionsofen? Ein Leitfaden zum effizienten, kontaktlosen Metallschmelzen

- Was sind die Hauptvorteile der Kalt-Tiegel-Induktionsschmelze (CCIM) im Vergleich zu herkömmlichen Schmelzern bei der industriellen Verglasung von nuklearen Abfällen?

- Was sind die Anwendungen von kernlosen Induktionsöfen? Sauberes, präzises Metallschmelzen freischalten

- Welche Rolle spielt ein industrieller Vakuuminduktionsofen beim Schmelzen von 12% Cr martensitischer Stahl? Pure & Tough Alloys

- Welchen Ofentyp benötige ich zum Schmelzen von Stahl? Der definitive Leitfaden zu Induktionsöfen

- Wie funktioniert eine Induktionsschmiede? Entdecken Sie die Kraft der elektromagnetischen Erwärmung