Im Kern ist die Dünnschichttechnologie ein grundlegender Herstellungsprozess, der in nahezu jeder modernen Industrie Anwendung findet. Sie begegnen ihren Anwendungen in Unterhaltungselektronik wie Smartphones und Displays, in der Energieerzeugung durch Solarzellen und fortschrittliche Batterien sowie in Alltagsgegenständen, die Schutz- oder Reflexionsbeschichtungen erfordern, von medizinischen Geräten bis hin zu Spiegeln.

Die entscheidende Erkenntnis ist, dass „Dünnschicht“ kein einzelnes Produkt ist, sondern eine Methode zur Abscheidung mikroskopisch dünner Materialschichten auf einer Oberfläche. Dieser Prozess verändert die Eigenschaften der Oberfläche grundlegend und fügt Funktionen wie elektrische Leitfähigkeit, Isolierung, Härte oder Lichtreflexion hinzu, wo sie vorher nicht vorhanden waren.

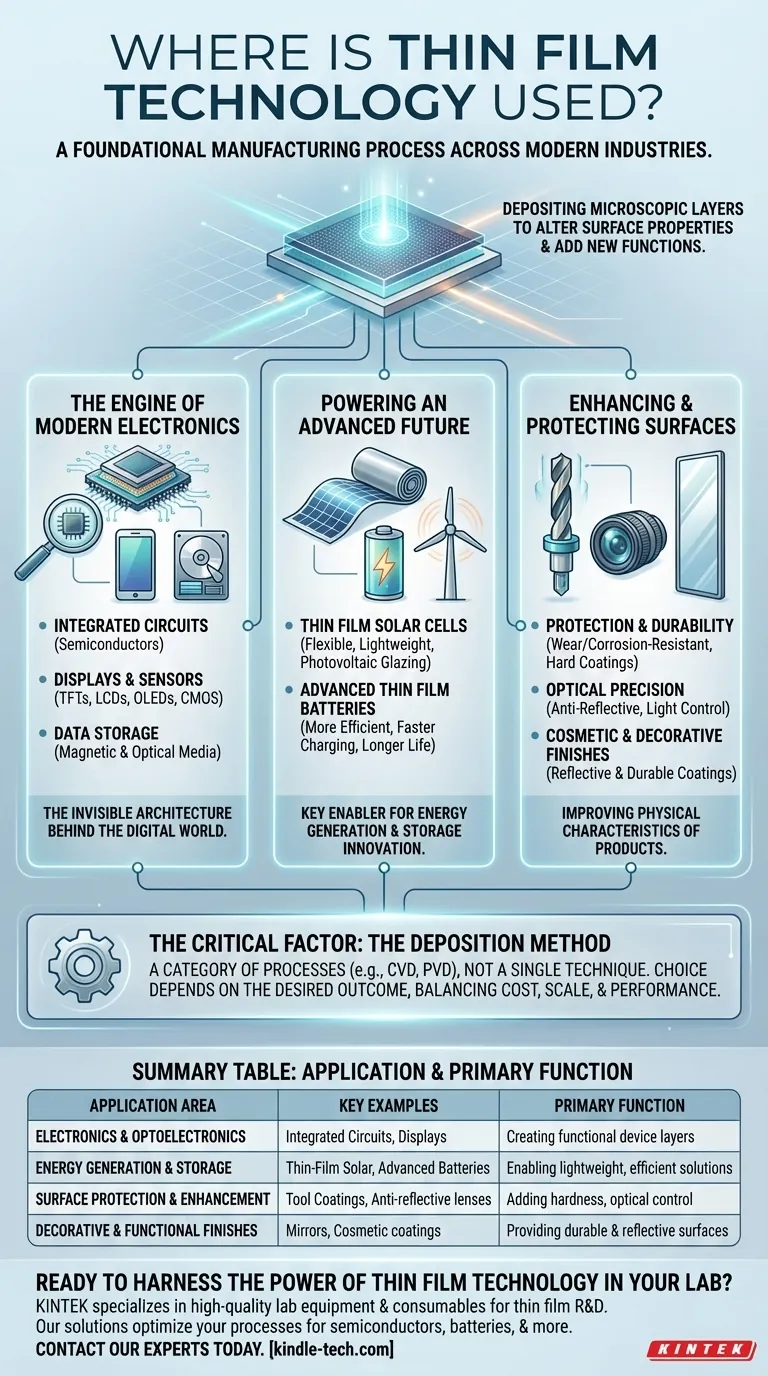

Der Motor der modernen Elektronik

Der bedeutendste Einfluss der Dünnschichttechnologie liegt in der Herstellung elektronischer und optoelektronischer Bauteile. Sie ist die unsichtbare Architektur hinter der digitalen Welt.

In Integrierten Schaltkreisen (Halbleitern)

Die Mikrochips, die alle Computer antreiben, werden mithilfe von Dünnschichtabscheidung hergestellt. Dieser Prozess erzeugt die unglaublich komplexen, geschichteten Strukturen aus leitfähigen, isolierenden und halbleitenden Materialien, die Transistoren und Schaltungen bilden.

In Displays und Sensoren

Dünnschichttransistoren (TFTs) sind für moderne Bildschirme, einschließlich Flüssigkristallanzeigen (LCDs) und OLEDs, unerlässlich. Diese Schichten ermöglichen die präzise Steuerung einzelner Pixel, was zu besseren Reaktionszeiten und höherer Energieeffizienz führt. Dieselbe Technologie ist entscheidend für Kamerasensoren (CMOS) und andere optische Geräte.

Für die Datenspeicherung

Die Dünnschichtabscheidung wird auch zur Herstellung der magnetischen Schichten auf Festplattenlaufwerken und der reflektierenden Oberflächen auf CDs und anderen optischen Medien verwendet, was eine hochdichte Informationsspeicherung ermöglicht.

Eine fortschrittliche Zukunft ermöglichen

Die Dünnschichttechnologie ist ein wichtiger Wegbereiter für Fortschritte in der Energieerzeugung, -speicherung und -effizienz. Ihre Fähigkeit, leichte und hochfunktionale Oberflächen zu schaffen, treibt Innovationen voran.

Dünnschicht-Solarzellen

Im Gegensatz zu herkömmlichen Siliziumpaneelen sind Dünnschicht-Solarzellen flexibel, leichter und können auf verschiedene Oberflächen aufgebracht werden. Dies macht sie ideal für Anwendungen wie photovoltaische Verglasungen an Gebäuden, bei denen Fenster gleichzeitig Strom erzeugen können.

Fortschrittliche Dünnschichtbatterien

Durch die Verwendung von Dünnschichten können Batterien effizienter, deutlich schneller aufladbar und langlebiger gemacht werden. Dies ist entscheidend für die Verbesserung der Leistung in medizinischen Implantaten, Chipkarten und großtechnischen Speichern für grüne Energie.

Verbesserung und Schutz physikalischer Oberflächen

Über die Elektronik hinaus werden Dünnschichten eingesetzt, um die physikalischen Eigenschaften einer breiten Palette von Produkten zu verbessern, von Industriewerkzeugen bis hin zu Konsumgütern.

Für Schutz und Haltbarkeit

Extrem harte, korrosions- und hitzebeständige Schichten können auf Oberflächen abgeschieden werden, um sie vor Abnutzung und Oxidation zu schützen. Dies verlängert die Lebensdauer mechanischer Komponenten, Werkzeuge und medizinischer Geräte.

Für optische Präzision

Dünnschichten werden auf optische Komponenten wie Linsen und Spiegel aufgetragen, um die Reflexion und Transmission von Licht zu steuern. Entspiegelungsbeschichtungen auf Brillen und Kameralinsen sind ein häufiges Beispiel.

Für kosmetische und dekorative Oberflächen

Auf einer einfacheren Ebene wird die Dünnschichtabscheidung zu kosmetischen Zwecken eingesetzt. Dazu gehört die Herstellung der reflektierenden Oberflächen von Spiegeln und Spielzeug oder das Aufbringen haltbarer, dekorativer Beschichtungen auf eine Vielzahl von Produkten.

Der entscheidende Faktor: Die Abscheidungsmethode

Es ist wichtig zu verstehen, dass „Dünnschichttechnologie“ eine Kategorie von Prozessen bezeichnet, keine einzelne Technik. Die spezifische Methode, die zur Abscheidung der Schicht verwendet wird, ist eine kritische Entscheidung.

Ein auf das Ziel zugeschnittener Prozess

Die Wahl der Abscheidungstechnologie – wie chemische Gasphasenabscheidung (CVD) oder physikalische Gasphasenabscheidung (PVD) – hängt vollständig vom gewünschten Ergebnis ab. Es gibt keine Einheitslösung.

Abwägung von Kosten, Umfang und Leistung

Verschiedene Methoden bieten unterschiedliche Kompromisse zwischen Kosten, Produktionsgeschwindigkeit, Präzision der Schicht und den resultierenden Materialeigenschaften. Der Prozess zur Herstellung einer einfachen dekorativen Beschichtung unterscheidet sich erheblich und ist weniger komplex als der für einen Halbleiter erforderliche.

Wie man dieses Verständnis anwendet

Die spezifische Anwendung der Dünnschichttechnologie wird immer durch das Hauptziel für die Oberfläche des Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Dünnschichten werden verwendet, um die mikroskopischen Schichten von Isolatoren und Leitern aufzubauen, die eine integrierte Schaltung bilden.

- Wenn Ihr Hauptaugenmerk auf der Energieinnovation liegt: Die Technologie ermöglicht leichte Solarzellen und effizientere, schneller ladende Batterien.

- Wenn Ihr Hauptaugenmerk auf der Materialhaltbarkeit liegt: Sie bietet extrem harte, korrosionsbeständige Beschichtungen zum Schutz von Oberflächen vor physischen und chemischen Schäden.

- Wenn Ihr Hauptaugenmerk auf der optischen Steuerung liegt: Die Schichten werden so konstruiert, dass sie die Lichtreflexion und -durchlässigkeit für Linsen, Sensoren und Displays präzise steuern.

Letztendlich ist die Dünnschichttechnologie ein vielseitiges und unverzichtbares Werkzeug zur Manipulation von Materie auf mikroskopischer Ebene, um ein spezifisches funktionales Ziel zu erreichen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Beispiele | Hauptfunktion |

|---|---|---|

| Elektronik & Optoelektronik | Integrierte Schaltkreise, Displays (TFTs), Sensoren | Erstellung leitfähiger, isolierender und halbleitender Schichten für Bauteile. |

| Energieerzeugung & -speicherung | Dünnschicht-Solarzellen, Fortschrittliche Batterien | Ermöglichung leichter, flexibler Energielösungen und schnelleres Laden. |

| Oberflächenschutz & -verbesserung | Verschleißfeste Werkzeugbeschichtungen, Entspiegelungslinsen | Hinzufügen von Härte, Korrosionsbeständigkeit und optischer Steuerung zu Oberflächen. |

| Dekorative & funktionale Oberflächen | Spiegel, Kosmetische Beschichtungen | Bereitstellung haltbarer und reflektierender Oberflächen für Konsumgüter. |

Bereit, die Kraft der Dünnschichttechnologie in Ihrem Labor zu nutzen?

Die Dünnschichtabscheidung ist ein Eckpfeiler der modernen Materialwissenschaft und ermöglicht Durchbrüche in der Elektronik, Energie und Oberflächentechnik. Die richtige Ausrüstung ist entscheidend, um Ihre spezifischen Leistungsziele zu erreichen, sei es bei der Entwicklung von Halbleitern, fortschrittlichen Batterien oder Schutzbeschichtungen.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Forschungs- und Entwicklungsbedürfnisse im Bereich Dünnschichten. Wir bieten die zuverlässigen Werkzeuge und die fachkundige Unterstützung, die erforderlich sind, um die Grenzen der Innovation zu erweitern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Dünnschichtprozesse zu optimieren und Ihr nächstes Projekt zum Leben zu erwecken.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen