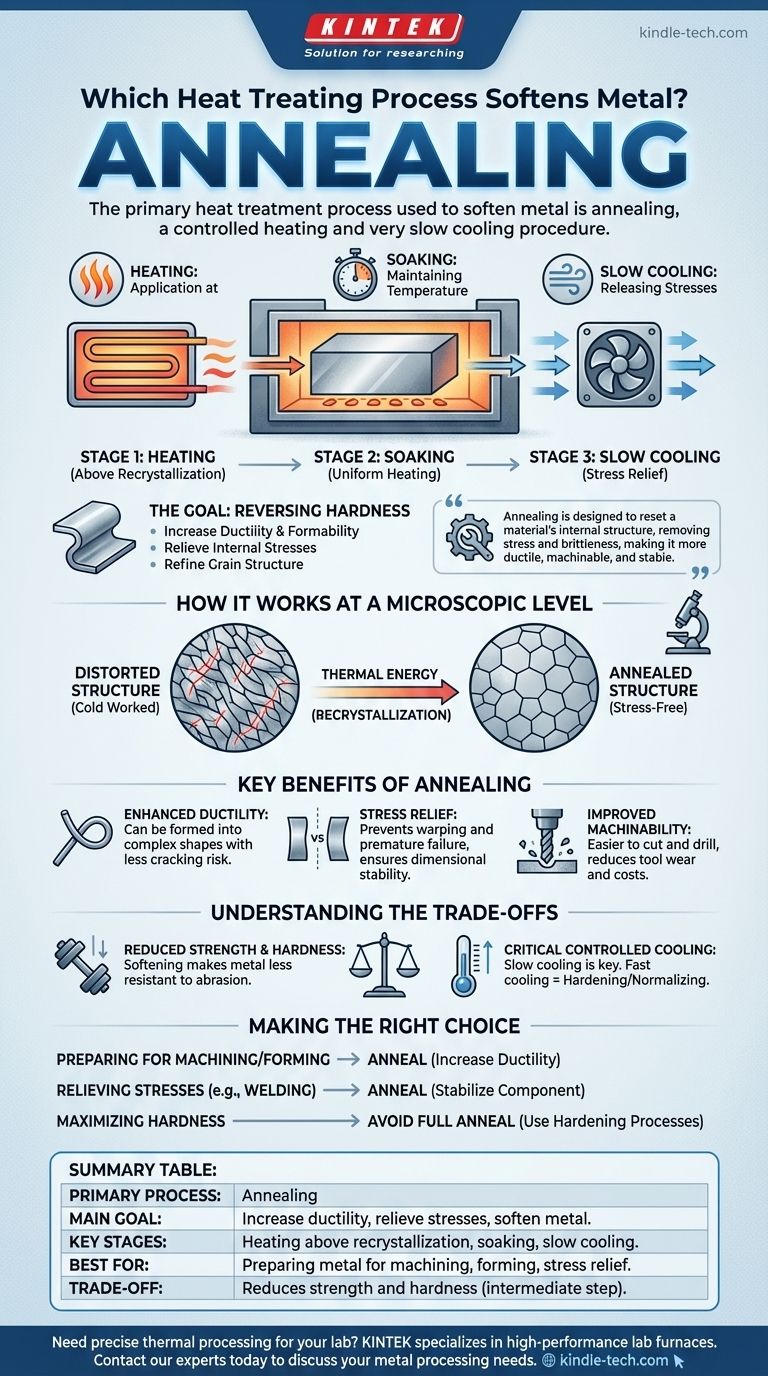

Der primäre Wärmebehandlungsprozess zur Erweichung von Metall ist das Glühen. Dieses kontrollierte Verfahren beinhaltet das Erhitzen eines Materials über seine Rekristallisationstemperatur, das Halten dieser Temperatur für eine bestimmte Dauer und das anschließende sehr langsame Abkühlen. Im Gegensatz zu Härtebehandlungen, die das Material in einem Spannungszustand einfangen, besteht der Zweck des Glühens darin, innere Spannungen abzubauen, die Duktilität zu erhöhen und die innere Kornstruktur des Metalls zu verfeinern.

Beim Glühen geht es nicht nur darum, ein Metall weicher zu machen. Es ist ein präziser thermischer Prozess, der darauf ausgelegt ist, die innere Struktur eines Materials zurückzusetzen und die durch frühere Bearbeitung induzierte Spannung und Sprödigkeit zu beseitigen, um es duktiler, bearbeitbarer und stabiler zu machen.

Das Ziel des Glühens: Umkehrung der Härte

Die Entscheidung zum Glühen eines Metalls wird durch die Notwendigkeit bestimmt, es für nachfolgende Fertigungsschritte bearbeitbarer zu machen oder es für seine Endanwendung zu stabilisieren. Es ist das direkte Gegenteil des Härtens.

Was ist Glühen?

Im Kern ist das Glühen ein dreistufiger Prozess. Zuerst wird das Metall auf eine bestimmte Temperatur erhitzt, bei der sich seine innere Kristallstruktur neu formieren kann. Zweitens wird es bei dieser Temperatur gehalten – ein Schritt, der als „Halten“ bezeichnet wird –, um sicherzustellen, dass das gesamte Teil gleichmäßig erwärmt wird. Zuletzt und am wichtigsten ist das sehr langsame Abkühlen.

Das „Warum“ hinter der Erweichung

Weichheit selbst ist oft ein Mittel zum Zweck. Die wahren Ziele des Glühens sind typischerweise die Erhöhung der Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und der Abbau innerer Spannungen, die sich durch Prozesse wie Schweißen, Gießen oder Kaltumformung aufgebaut haben können.

Wie es auf mikroskopischer Ebene funktioniert

Prozesse wie das Biegen oder Hämmern eines Metalls (Kaltverformung) verzerren und belasten dessen innere Kristallgitter oder „Kornstruktur“. Dies macht das Metall härter, aber auch spröder.

Das Glühen liefert die thermische Energie, die erforderlich ist, damit diese verzerrten Körner rekristallisieren können. Die Atome ordnen sich in einer gleichmäßigeren, spannungsfreien Struktur neu an, was sich auf makroskopischer Ebene in erhöhter Weichheit und Duktilität äußert.

Wesentliche Vorteile des Glühprozesses

Die Entscheidung für das Glühen eines Materials bietet mehrere deutliche Vorteile, die für Fertigung und Ingenieurwesen von entscheidender Bedeutung sind.

Verbesserte Duktilität und Formbarkeit

Der Hauptvorteil ist eine deutliche Steigerung der Formbarkeit des Metalls. Ein geglühtes Metall kann mit einem viel geringeren Risiko von Rissen gebogen, gestanzt oder in komplexe Formen gezogen werden, was für die Herstellung von Artikeln wie Draht, Blech und Rohren unerlässlich ist.

Spannungsentlastung

Innere Spannungen sind eine versteckte Gefahr in Metallkomponenten. Sie können dazu führen, dass sich ein Teil im Laufe der Zeit verzieht oder unter Belastung vorzeitig versagt. Das Glühen neutralisiert diese Spannungen und erzeugt ein dimensionsstabileres und zuverlässigeres Produkt.

Verbesserte Bearbeitbarkeit

Ein weicheres, weniger sprödes Metall lässt sich leichter schneiden, bohren und bearbeiten. Das Glühen kann den Verschleiß an Schneidwerkzeugen reduzieren und zu einer besseren Oberflächengüte führen, was sich oft in niedrigeren Herstellungskosten niederschlägt.

Die Abwägungen verstehen

Obwohl das Glühen ein mächtiges Werkzeug ist, ist es ein spezifisches Werkzeug für einen bestimmten Zweck, und seine Anwendung bringt klare Konsequenzen mit sich, die verstanden werden müssen.

Reduzierte Festigkeit und Härte

Der direkteste Kompromiss beim Glühen ist eine Reduzierung der Zugfestigkeit und Härte. Indem man das Metall weicher und duktiler macht, macht man es zwangsläufig weniger widerstandsfähig gegen Abrieb und Verformung. Der weichere Zustand ist oft ein Zwischenschritt vor einem abschließenden Härteprozess.

Die Bedeutung der kontrollierten Abkühlung

Die langsame Abkühlrate ist das definierende Merkmal des Glühens. Wenn das Metall zu schnell abgekühlt wird (zum Beispiel an der Luft), führt man eine andere Wärmebehandlung namens Normalisieren durch, die ein härteres und festeres Ergebnis liefert. Wird es extrem schnell abgekühlt (durch Abschrecken in Wasser oder Öl), härtet man den Stahl. Der Prozess erfordert eine präzise Kontrolle, um die gewünschte Weichheit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Wärmebehandlung hängt vollständig von der beabsichtigten Funktion der Komponente ab. Das Glühen ist ein vorbereitender oder korrigierender Schritt und in der Regel kein abschließender Schritt für Teile, die eine hohe Festigkeit erfordern.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall für umfangreiche Bearbeitung oder Umformung vorzubereiten: Das Glühen ist die richtige Wahl, um die Duktilität zu erhöhen und den Werkzeugverschleiß zu reduzieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, innere Spannungen aus früheren Arbeiten wie Schweißen zu beseitigen: Das Glühen stabilisiert die Komponente und verhindert zukünftige Verformungen oder Rissbildung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Härte und Verschleißfestigkeit zu maximieren: Sie sollten das Vollglühen vermeiden und stattdessen Härteverfahren wie Abschrecken und Anlassen anwenden.

Letztendlich ist das Glühen ein grundlegendes Werkzeug zur Kontrolle der Eigenschaften eines Metalls, das es ermöglicht, es für seinen endgültigen Zweck ordnungsgemäß zu formen und zu stabilisieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Primärprozess | Glühen |

| Hauptziel | Erhöhung der Duktilität, Abbau innerer Spannungen und Erweichung des Metalls |

| Schlüsselphasen | Erhitzen über die Rekristallisationstemperatur, Halten und langsames Abkühlen |

| Am besten geeignet für | Vorbereitung von Metall für die Bearbeitung, Umformung oder Spannungsentlastung nach dem Schweißen/Gießen |

| Abwägung | Reduziert Festigkeit und Härte (oft ein Zwischenschritt) |

Benötigen Sie präzise thermische Verarbeitung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen, die ideal für kontrolliertes Glühen und andere Wärmebehandlungsanwendungen sind. Unsere Lösungen helfen Ihnen, konsistente Materialeigenschaften zu erzielen, Fertigungsergebnisse zu verbessern und zuverlässige Ergebnisse zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Metallverarbeitungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was sind die Herausforderungen beim Schweißen von Edelstahl? Verzug, Sensibilisierung und Kontamination überwinden

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Was sind die drei wichtigsten Faktoren bei der Wärmebehandlung von Werkstoffen? Beherrschung von Temperatur, Zeit und Abkühlung für überlegene Eigenschaften

- Was ist der Zweck der Verwendung vakuumversiegelter Glasrohre für das Sintern von Thio-LISICON? Optimieren Sie die Reinheit des Festkörperelektrolyten