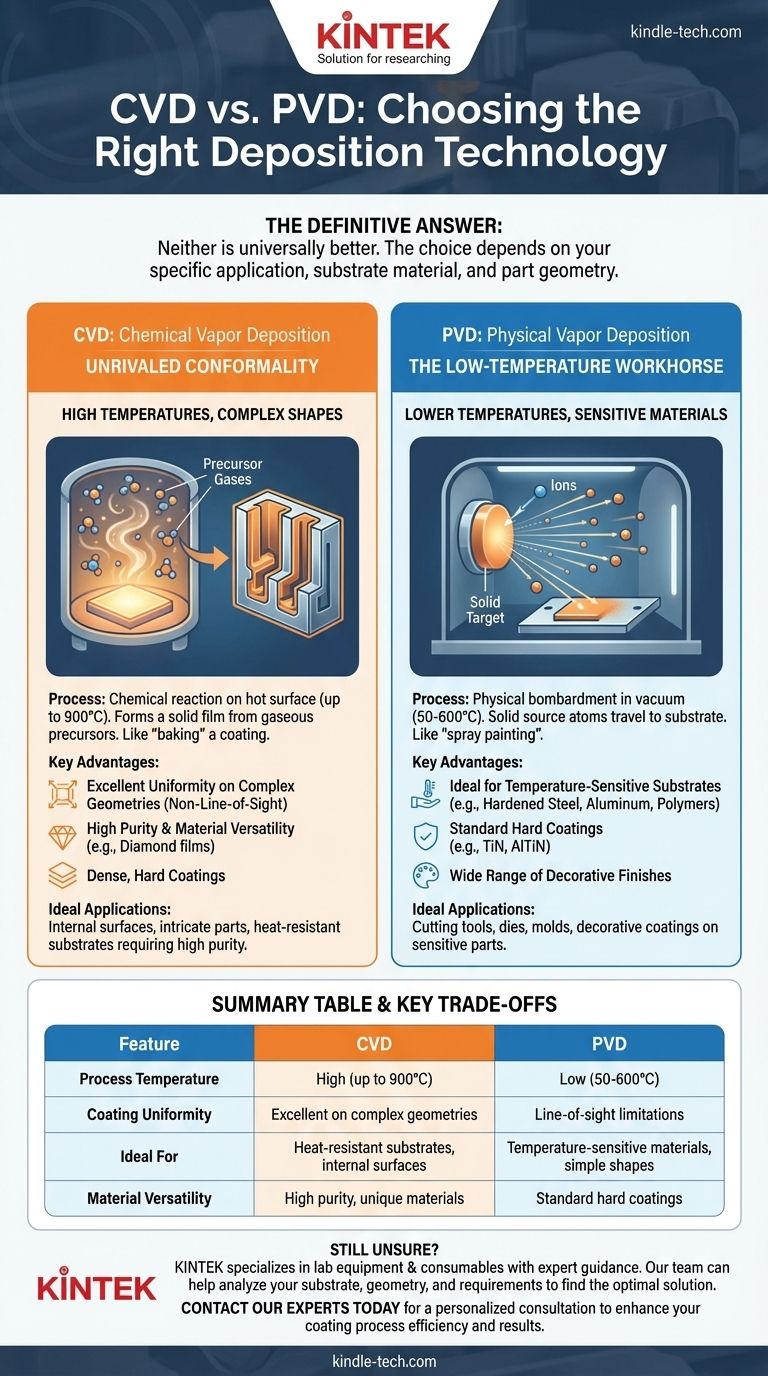

Die endgültige Antwort lautet, dass keine der beiden universell besser ist. Die Wahl zwischen Chemical Vapor Deposition (CVD) und Physical Vapor Deposition (PVD) ist eine kritische technische Entscheidung, die vollständig von Ihrer spezifischen Anwendung, dem Material Ihres Substrats und der Geometrie des zu beschichtenden Teils abhängt. CVD eignet sich hervorragend für die Erzeugung gleichmäßiger, konformer Beschichtungen auf komplexen Formen, erfordert jedoch sehr hohe Temperaturen. PVD arbeitet bei viel niedrigeren Temperaturen, was es ideal für wärmeempfindliche Materialien macht, ist aber ein Sichtlinienprozess mit Einschränkungen hinsichtlich der Beschichtungsgleichmäßigkeit bei komplizierten Teilen.

Der grundlegende Kompromiss ist einfach: CVD bietet eine überlegene Beschichtungsgleichmäßigkeit und Reinheit auf Kosten hoher Prozesstemperaturen, während PVD eine Lösung bei niedrigeren Temperaturen bietet, die ideal für empfindliche Substrate ist, aber durch seine Sichtlinienanwendung eingeschränkt wird.

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Um eine fundierte Wahl zu treffen, müssen Sie zunächst verstehen, wie jeder Prozess funktioniert. Ihre Namen beschreiben ihre Kernmechanismen, die ihre jeweiligen Stärken und Schwächen bestimmen.

Wie CVD funktioniert

Bei der Chemical Vapor Deposition (CVD) wird ein Substrat in eine Kammer gelegt und auf eine hohe Temperatur, oft bis zu 900 °C, erhitzt. Vorläufergase werden eingeleitet, die dann auf der heißen Oberfläche des Substrats reagieren oder zersetzt werden.

Diese chemische Reaktion bildet direkt auf dem Teil ein neues, festes Material als dünne Schicht. Stellen Sie es sich so vor, als würde man eine Beschichtung auf eine Oberfläche „backen“; die Reaktion findet überall dort statt, wo die Oberfläche heiß ist, was eine gleichmäßige Schicht gewährleistet.

Wie PVD funktioniert

Bei der Physical Vapor Deposition (PVD) wird ein festes Ausgangsmaterial (das „Target“) in einer Vakuumkammer mit energiereichen Ionen beschossen. Dieser Beschuss schlägt physikalisch Atome oder Moleküle vom Target ab, die dann in einer geraden Linie zum kühleren Substrat wandern und sich dort ablagern.

Dieser Prozess ist vergleichbar mit dem Sprühstreichen. Das Beschichtungsmaterial wandert direkt von der Quelle zum Teil, weshalb es als Sichtlinienprozess bezeichnet wird.

Wann Sie sich für CVD entscheiden sollten: Unübertroffene Konformität

CVD ist die überlegene Wahl, wenn die Geometrie Ihres Teils oder die Reinheit der Schicht der kritischste Faktor ist.

Die Kraft der konformen Beschichtung

Da CVD durch eine chemische Oberflächenreaktion angetrieben wird, ist es nicht durch Sichtlinieneffekte eingeschränkt. Die Vorläufergase strömen um das Teil herum und erreichen jede freiliegende Oberfläche.

Dies ermöglicht es CVD, eine Schicht von hochgleichmäßiger Dicke über komplexe Formen, in tiefe Löcher und in komplizierte Kanäle abzuscheiden – Bereiche, die PVD einfach nicht effektiv erreichen kann.

Hohe Reinheit und Materialvielfalt

Der CVD-Prozess führt zu extrem reinen, feinkörnigen und dichten Beschichtungen, die oft härter sind als Materialien, die mit anderen Methoden hergestellt werden.

Darüber hinaus kann es zur Abscheidung von Materialien verwendet werden, die sich nur schwer für PVD verdampfen lassen. Wenn ein Element als flüchtige chemische Verbindung verfügbar ist, kann es wahrscheinlich in einem CVD-Prozess verwendet werden.

Wann Sie sich für PVD entscheiden sollten: Das Arbeitstier bei niedrigen Temperaturen

Der Hauptvorteil von PVD ist seine Fähigkeit, Materialien zu beschichten, die die extreme Hitze des CVD-Prozesses nicht überstehen können.

Der Vorteil niedriger Temperaturen

PVD-Prozesse laufen bei deutlich niedrigeren Temperaturen ab, typischerweise zwischen 50 °C und 600 °C. Dies macht PVD zur einzig praktikablen Wahl für die Beschichtung temperatursensibler Substrate.

Dazu gehören gehärtete Werkzeugstähle, Aluminiumlegierungen, Polymere und andere Materialien, deren Eigenschaften durch die hohe Hitze von CVD negativ verändert oder zerstört würden.

Häufige Anwendungen

PVD wird häufig zur Abscheidung harter, verschleißfester Beschichtungen auf Schneidwerkzeugen, Matrizen und Formen eingesetzt. Es ist auch eine beliebte Wahl für dekorative Beschichtungen in Branchen von der Automobilindustrie bis zum Schmuck, da es hitzeempfindlichen Teilen eine dauerhafte Farbe und Oberfläche verleiht.

Die wichtigsten Kompromisse verstehen

Ihre Entscheidung wird letztendlich davon abhängen, vier Schlüsselfaktoren abzuwägen.

Substrattemperatur vs. Material

Dies ist die wichtigste Einschränkung. Wenn Ihr Teil Temperaturen von 800–900 °C ohne Verziehen, Erweichen oder Verlust seiner Härte nicht standhält, ist CVD keine Option. PVD ist die klare Lösung für wärmeempfindliche Materialien.

Beschichtungsgleichmäßigkeit vs. Teilegeometrie

Wenn Sie die Innenseite eines Rohrs oder eine Komponente mit komplexen Nicht-Sichtlinienmerkmalen beschichten müssen, ist CVD die überlegene Technologie. PVD führt zu einer ungleichmäßigen Beschichtung mit dicken Ablagerungen auf exponierten Flächen und wenig bis keiner Beschichtung in schattigen Bereichen.

Materialauswahl und Schichteigenschaften

CVD kann bestimmte einzigartige Materialien erzeugen, wie großflächige Graphenschichten oder hochreine Diamantfilme, die mit PVD schwierig oder unmöglich sind. PVD bietet jedoch ein äußerst breites Portfolio an Standard-Hartbeschichtungen wie Titannitrid (TiN) und Aluminiumtitannitrid (AlTiN), die Industriestandards für Verschleißfestigkeit sind.

Kosten und Prozesskomplexität

Obwohl CVD manchmal als kostengünstiger bezeichnet wird, hängen die Gesamtkosten stark von den spezifischen Materialien, Geräten und dem Produktionsvolumen ab. Der hohe Energie- und Vakuumbedarf für PVD kann kostspielig sein, aber die hohen Temperaturen und die Handhabung von Vorläufergasen für CVD stellen ebenfalls erhebliche Ausgaben dar.

Die richtige Wahl für Ihre Anwendung treffen

Es gibt keine einzelne „beste“ Methode. Treffen Sie Ihre Entscheidung basierend auf Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Innengeometrie oder dem Erreichen außergewöhnlicher Reinheit liegt: CVD ist die überlegene Wahl, vorausgesetzt, Ihr Substratmaterial hält der extremen Prozesstemperatur stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials wie gehärtetem Stahl, Aluminium oder einem Polymer liegt: PVD ist die Standard- und oft einzig praktikable Technologie.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer Standard-Verschleißschutzbeschichtung auf einer einfachen Sichtlinienoberfläche liegt: PVD bietet eine ausgereifte, vielseitige und hochwirksame Palette von Lösungen.

Durch die Analyse Ihres Substrats, Ihrer Geometrie und Ihrer Leistungsanforderungen können Sie zuversichtlich die Abscheidungstechnologie auswählen, die Ihr technisches Ziel am besten erreicht.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemical Vapor Deposition) | PVD (Physical Vapor Deposition) |

|---|---|---|

| Prozesstemperatur | Hoch (bis zu 900 °C) | Niedrig (50–600 °C) |

| Beschichtungsgleichmäßigkeit | Ausgezeichnet bei komplexen Geometrien | Einschränkungen durch Sichtlinie |

| Ideal für | Hitzebeständige Substrate, Innenflächen | Temperatursensible Materialien, einfache Formen |

| Materialvielfalt | Hohe Reinheit, einzigartige Materialien (z. B. Diamantfilme) | Standard-Hartbeschichtungen (z. B. TiN, AlTiN) |

Sie sind sich immer noch nicht sicher, welche Beschichtungstechnologie für Ihr Projekt geeignet ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung zu Abscheidungstechnologien. Unser Team kann Ihnen helfen, Ihr Substratmaterial, Ihre Teilegeometrie und Ihre Leistungsanforderungen zu analysieren, um festzustellen, ob CVD oder PVD die optimale Lösung für Ihre spezifische Anwendung ist.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie wir die Effizienz und die Ergebnisse Ihres Beschichtungsprozesses verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen