Die Bedeutung von Heizelementen in Vakuumöfen

Kriterien für die Auswahl von Heizmaterialien

Bei der Auswahl von Heizmaterialien für Vakuumöfen müssen mehrere kritische Faktoren berücksichtigt werden, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Das wichtigste Kriterium istdie Wärmeleitfähigkeitdie sich direkt auf die Effizienz der Wärmeübertragung innerhalb des Ofens auswirkt. Werkstoffe mit hoher Wärmeleitfähigkeit, wie Wolfram und Molybdän, werden bevorzugt, da sie die Wärme gleichmäßig verteilen können, wodurch heiße Stellen minimiert werden und eine gleichmäßige Temperatur über das gesamte Werkstück gewährleistet wird.

Ein weiterer wichtiger Aspekt istdie Stabilität bei hohen Temperaturen. Die Heizelemente müssen ihre strukturelle Integrität beibehalten und sich auch unter extremen Bedingungen nicht verformen. Diese Stabilität ist entscheidend, um mechanisches Versagen zu vermeiden, das zu erheblichen Ausfallzeiten und kostspieligen Reparaturen führen könnte. Materialien wie Nickel-Chrom-Legierungen sind für ihre Hochtemperaturstabilität bekannt und eignen sich daher für anspruchsvolle Anwendungen.

Chemische Verträglichkeit ist ebenfalls ein wichtiger Aspekt. Das Heizmaterial sollte nicht mit dem Werkstück oder der Ofenumgebung reagieren, da solche Wechselwirkungen zu einer Verunreinigung oder Beschädigung des Werkstücks führen können. In Vakuumöfen, in denen die Atmosphäre kontrolliert wird, sind beispielsweise Werkstoffe wie Molybdän aufgrund ihrer Inertheit und Oxidationsbeständigkeit ideal.

Die WebsiteQuerschnittsfläche des Heizelements spielt eine entscheidende Rolle für seine Widerstandsfähigkeit und folglich für seine Wärmeleistung. Für Anwendungen mit geringer Leistung werden dünnere Elemente verwendet, um den Widerstand zu erhöhen, während für Anwendungen mit hoher Wärmeleistung dickere Elemente bevorzugt werden, um den Widerstand zu verringern und mehr Strom fließen zu lassen. Dieses Gleichgewicht stellt sicher, dass das Heizelement die gewünschte Heizleistung ohne übermäßigen Energieverbrauch oder vorzeitigen Verschleiß erzeugen kann.

Zusammenfassend lässt sich sagen, dass bei der Auswahl von Heizmaterialien für Vakuumöfen ein sorgfältiges Gleichgewicht zwischen Wärmeleitfähigkeit, Hochtemperaturstabilität, chemischer Kompatibilität und Querschnittsgestaltung besteht. Unter Berücksichtigung dieser Faktoren können Materialien ausgewählt werden, die nicht nur die technischen Anforderungen erfüllen, sondern auch die Gesamteffizienz und Zuverlässigkeit des Ofenbetriebs verbessern.

Die Rolle der Isoliersiebe

Isolierschirme spielen beim Betrieb von Vakuumöfen eine zentrale Rolle, vor allem durch die Verbesserung der thermischen Effizienz und die Minimierung von Wärmeverlusten. Diese Schirme werden strategisch im Ofen platziert, um eine Barriere zu schaffen, die die Wärme zurückhält und so den Energiebedarf zur Aufrechterhaltung der gewünschten Temperatur reduziert. Die Wirksamkeit dieser Schirme hängt weitgehend von ihrer Konstruktion und den verwendeten Materialien ab.

So werden beispielsweise Materialien wie Wolfram und Molybdän, die für ihren hohen Schmelzpunkt und ihre hervorragende Wärmeleitfähigkeit bekannt sind, häufig für Isolierschirme verwendet. Diese Materialien halten nicht nur hohen Temperaturen stand, sondern bieten auch eine hervorragende Korrosions- und Oxidationsbeständigkeit, was eine langfristige Leistung und Zuverlässigkeit gewährleistet. Die Wahl des Materials hat einen direkten Einfluss auf den Gesamtstromverbrauch und die Betriebseffizienz des Ofens.

Darüber hinaus wirkt sich auch die Konfiguration der Isolierschirme, ob sie stumpf oder überlappend verbunden sind, auf ihre Leistung aus. Richtige Montagetechniken, wie z. B. die Verwendung von Wellplatten oder Abstandsringen, sorgen dafür, dass die Schirme sicher positioniert und effektiv beabstandet sind, wodurch ihre Isolierfähigkeit maximiert wird. Die sorgfältige Beachtung von Details bei der Materialauswahl und den Installationsmethoden unterstreicht die entscheidende Rolle, die Isolierschirme bei der Optimierung der Leistung von Vakuumöfen spielen.

Arten und Eigenschaften von Heizelementen

Heizelemente aus Metall

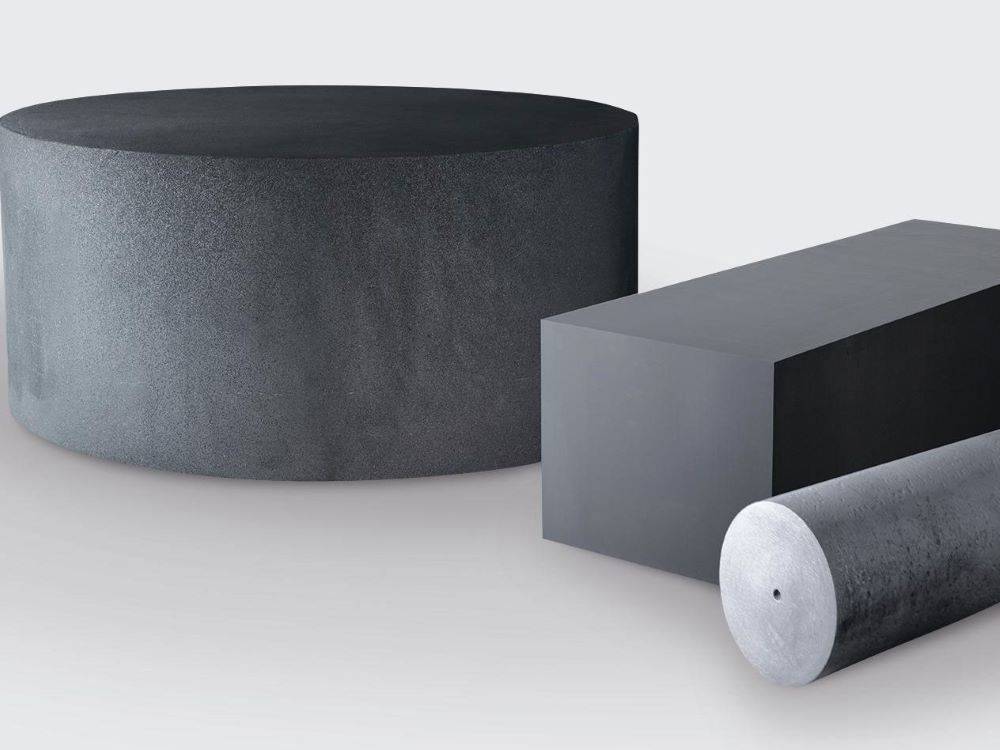

Heizelemente aus Metall umfassen eine Vielzahl von Materialien, die jeweils auf die spezifischen Betriebsanforderungen und Umgebungsbedingungen zugeschnitten sind. Diese Materialien lassen sich grob in reine Metalle und Legierungen einteilen, die jeweils einzigartige Vorteile in Bezug auf Temperaturbeständigkeit und Vakuumverträglichkeit bieten.

Reine Metalle

- Wolfram: Wolfram ist bekannt für seinen außergewöhnlich hohen Schmelzpunkt (3422 °C oder 6192 °F) und eignet sich ideal für Anwendungen, die extreme Temperaturstabilität erfordern. Seine hohe Dichte und hervorragende elektrische Leitfähigkeit machen es zu einer bevorzugten Wahl in Hochvakuumumgebungen.

- Molybdän: Mit einem Schmelzpunkt von 2623 °C (4753 °F) ist Molybdän ein weiterer erstklassiger Kandidat für Hochtemperaturanwendungen. Seine moderate Dichte und gute Wärmeleitfähigkeit gewährleisten eine effiziente Wärmeverteilung und Verformungsbeständigkeit.

- Niob: Niob zeichnet sich durch seinen hohen Schmelzpunkt (2477 °C oder 4491 °F) und seine Duktilität aus und wird häufig für Spezialanwendungen verwendet, bei denen Flexibilität und thermische Stabilität von größter Bedeutung sind.

Legierungen

- Nickel-Chrom (Nichrome): Diese Legierung wird aufgrund ihrer hervorragenden Oxidations- und Korrosionsbeständigkeit selbst bei hohen Temperaturen häufig verwendet. Aufgrund ihrer Fähigkeit, ihre strukturelle Integrität auch bei längerer Hitzeeinwirkung aufrechtzuerhalten, eignet sie sich für Industrieöfen und Präzisionsheizungsanwendungen.

- Ferrochrom-Aluminium: Diese Legierung kombiniert die Eigenschaften von Eisen, Chrom und Aluminium und bietet eine ausgewogene Mischung aus Festigkeit, Korrosionsbeständigkeit und thermischer Stabilität. Sie wird besonders in Umgebungen bevorzugt, in denen sowohl hohe Temperaturen als auch chemische Beständigkeit entscheidend sind.

Spezialisierte Anwendungen

- Kupfernickel (CuNi)-Legierungen: Diese speziell für Niedertemperatur-Heizanwendungen entwickelten Legierungen bieten zuverlässige Leistung unter milderen Bedingungen und gewährleisten eine gleichmäßige Wärmeabgabe, ohne dass eine extreme Temperaturbeständigkeit erforderlich ist.

- Geätzte Folienelemente: Durch ein Fotoätzverfahren hergestellt, bieten diese Elemente komplizierte Widerstandsmuster, die sie ideal für Präzisionsheizungen in Bereichen wie der medizinischen Diagnostik und der Luft- und Raumfahrt machen. Das subtraktive Verfahren ermöglicht die Herstellung komplexer Geometrien aus kontinuierlichen Metallfolien, was ihren Nutzen in anspruchsvollen Anwendungen erhöht.

Jedes dieser Materialien bringt eine Reihe von Eigenschaften mit sich, die die Auswahl des am besten geeigneten Heizelements auf der Grundlage der spezifischen Anforderungen der Vakuumofenumgebung ermöglichen.

Nicht-metallische Heizelemente

Nichtmetallische Heizelemente sind ein wesentlicher Bestandteil verschiedener Hochtemperaturanwendungen, insbesondere in Umgebungen, in denen herkömmliche Metallelemente möglicherweise nicht ausreichen. Diese Elemente zeichnen sich durch ihre einzigartigen Eigenschaften aus, die sie für spezifische industrielle Anforderungen geeignet machen.

Eines der gebräuchlichsten nichtmetallischen Heizelemente ist Graphit, das für seine geringen Kosten, seine einfache Verarbeitung und seine große Strahlungsfläche bekannt ist. Graphitelemente werden in erster Linie wegen ihrer hervorragenden thermischen Schlagfestigkeit und der Tatsache verwendet, dass sie auf Strahlungswärmeübertragung beruhen. Allerdings sind sie bei hohen Temperaturen flüchtig und erfordern Vorsichtsmaßnahmen, um eine Vakuumentladung zu verhindern. Die hohe Temperaturbeständigkeit, die geringe Wärmeausdehnung und die hohe Temperaturwechselbeständigkeit machen Graphit zu einem bevorzugten Werkstoff für Anwendungen, die eine hohe mechanische Festigkeit bei hohen Temperaturen erfordern. Vor allem seine mechanische Festigkeit nimmt mit der Temperatur zu und erreicht bei etwa 1700 °C ihren Höhepunkt, womit sie alle Oxide und Metalle übertrifft.

Ein weiteres bemerkenswertes nichtmetallisches Heizelement ist Molybdändisilicid (MoSi2), eine intermetallische Verbindung, die als feuerfeste Keramik dient. MoSi2 wird wegen seiner moderaten Dichte, seines hohen Schmelzpunkts (2030 °C) und seiner elektrischen Leitfähigkeit geschätzt. Bei hohen Temperaturen bildet es eine Passivierungsschicht aus Siliziumdioxid, die es vor weiterer Oxidation schützt. Diese Eigenschaft macht MoSi2 ideal für Anwendungen in der Glasindustrie, beim Sintern von Keramik, in Wärmebehandlungsöfen und in Halbleiterdiffusionsöfen.

| Nichtmetallisches Element | Wichtige Eigenschaften | Anwendungen |

|---|---|---|

| Graphit | Geringe Kosten, große Strahlungsfläche, thermische Schlagfestigkeit | Vakuumöfen, Hochtemperaturumgebungen |

| MoSi2 | Mäßige Dichte, hoher Schmelzpunkt, elektrische Leitfähigkeit | Glasindustrie, Keramiksintern, Wärmebehandlungsöfen |

Neben Graphit und MoSi2 werden auch andere nichtmetallische Elemente wie geätzte Folien und Kupfernickellegierungen in speziellen Heizanwendungen eingesetzt. Geätzte Folienelemente werden beispielsweise durch ein subtraktives Fotoätzverfahren hergestellt, wodurch komplexe Widerstandsmuster entstehen, die sich ideal für Präzisionsheizanwendungen in der medizinischen Diagnostik und der Luft- und Raumfahrt eignen.

Diese nichtmetallischen Heizelemente werden zwar nicht so häufig diskutiert wie ihre Gegenstücke aus Metall, spielen aber eine entscheidende Rolle für einen effizienten und zuverlässigen Betrieb in Hochtemperatur- und Vakuumumgebungen. Ihre einzigartigen Eigenschaften und Fähigkeiten machen sie in Branchen unverzichtbar, in denen herkömmliche Heizelemente nicht ausreichen.

Vorteile von Wolfram-Molybdän-Isolierschichten

Leistung bei hohen Temperaturen

Wolfram und Molybdän zeichnen sich als erstklassige Werkstoffe für Hochtemperaturanwendungen aus, vor allem wegen ihrer außergewöhnlich hohen Schmelzpunkte. Diese Metalle halten nicht nur extremen Temperaturen stand, sondern weisen auch eine hervorragende thermische Stabilität auf, die minimale Verformungen und Wärmeverluste gewährleistet. Ihre einzigartigen Eigenschaften machen sie unverzichtbar in Umgebungen, in denen die Aufrechterhaltung gleichmäßiger Wärme entscheidend ist.

In Vakuumöfen dienen Wolfram und Molybdän als robuste thermische Barrieren, die die internen Komponenten wirksam vor übermäßiger Hitze schützen. Ihre Fähigkeit, die Wärmekonvektion zu reduzieren, ist ein bedeutender Vorteil, da sie zur Aufrechterhaltung einer stabilen Temperatur innerhalb des Ofens beiträgt. Diese Eigenschaft ist besonders wichtig bei Prozessen, die eine präzise Temperaturkontrolle erfordern, wie z. B. beim Metallschmieden und bei der Halbleiterherstellung.

Darüber hinaus geht die Verwendung von Wolfram und Molybdän in Hochtemperaturbereichen über die reine Temperaturbeständigkeit hinaus. Diese Materialien sind auch für ihre hervorragende Wärmeleitfähigkeit bekannt, die eine gleichmäßige Wärmeverteilung im gesamten Ofen gewährleistet. Diese gleichmäßige Verteilung ist entscheidend für die Vermeidung von Hotspots, die zu einer ungleichmäßigen Erwärmung und einer möglichen Beschädigung des Werkstücks führen können.

Zusammenfassend lässt sich sagen, dass Wolfram und Molybdän aufgrund ihrer Kombination aus hohem Schmelzpunkt, thermischer Stabilität und hervorragendem Hitzeschutz ideal für Hochtemperaturumgebungen geeignet sind, insbesondere für Vakuumöfen, in denen die Aufrechterhaltung einer gleichmäßigen und kontrollierten Wärmeumgebung von größter Bedeutung ist.

Korrosions- und Oxidationsbeständigkeit

Sowohl Wolfram als auch Molybdän weisen eine außergewöhnliche Korrosions- und Oxidationsbeständigkeit auf, was ein entscheidender Faktor für ihre Eignung zum langfristigen Einsatz in Hochtemperaturumgebungen ist. Diese Beständigkeit ist auf ihre dichten, dicht gepackten Atomstrukturen zurückzuführen, die eine gewaltige Barriere gegen chemische Stoffe bilden. In der Praxis bedeutet dies, dass diese Werkstoffe ihre Integrität und Funktionalität selbst unter extremen Bedingungen beibehalten können, was die Langlebigkeit und Zuverlässigkeit von Heizelementen und Isolierschirmen in Vakuumöfen gewährleistet.

Zur weiteren Veranschaulichung ihrer Korrosions- und Oxidationsbeständigkeit dient die folgende Vergleichstabelle:

| Werkstoff | Oxidationstemperatur | Korrosionsbeständigkeit |

|---|---|---|

| Wolfram | Über 500°C | Sehr hoch |

| Molybdän | Über 400°C | Sehr hoch |

| Nickel-Chrom | Unter 400°C | Hoch |

| Ferrochrom-Aluminium | Unter 400°C | Hoch |

Diese Werkstoffe werden häufig in Umgebungen eingesetzt, in denen andere Metalle sich schnell zersetzen würden, was sie in Industrien, die Hochtemperaturprozesse erfordern, unverzichtbar macht. Es ist jedoch wichtig zu wissen, dass Wolfram und Molybdän zwar eine überragende Oxidationsbeständigkeit aufweisen, aber dennoch in kontrollierten Atmosphären verwendet werden müssen, z. B. im Vakuum oder in inerten Umgebungen, um eine schnelle Oxidation bei hohen Temperaturen zu verhindern. Diese Vorsichtsmaßnahme stellt sicher, dass die Materialien weiterhin effektiv arbeiten können, ohne die Integrität des Ofens oder die Qualität des Werkstücks zu beeinträchtigen.

Installation und Verwendung von Wolfram-Molybdän-Wärmeschutzwänden

Einbaumethoden

Wärmeschutzgitter aus Wolfram-Molybdän werden in der Regel mit Niettechniken installiert, die sowohl Langlebigkeit als auch Präzision im Montageprozess bieten. Die Nietmethode ermöglicht zwei primäre Verbindungskonfigurationen:stumpf gestoßen undÜberlappungsverbindungen. Bei einer Stoßverbindung werden die Kanten der Schirme ausgerichtet und zusammengenietet, wodurch eine nahtlose Verbindung entsteht, die den Wärmeverlust minimiert. Im Gegensatz dazu werden bei einer Überlappungsverbindung die Kanten der Schirme vor dem Vernieten überlappt, was die Festigkeit der Verbindung und die thermische Effizienz erhöht.

Für einen effektiven Abstand zwischen den Schirmen können verschiedene Hilfsmaterialien verwendet werden.Wellpappe bietet einen flexiblen und dennoch robusten Abstandshalter, der eine Anpassung der Dicke der Wärmedämmung ermöglicht.U-förmige Gitterstreifen bieten einen strukturierteren Ansatz und gewährleisten gleichmäßige Abstände und Stabilität. Alternativ dazu,Abstandsringe verwendet werden, um einen gleichmäßigen Abstand zwischen den Schirmen zu schaffen und die Dämmeigenschaften der Wärmedämmung zu optimieren. Jede dieser Abstandsmethoden trägt zur Gesamtleistung der Wolfram-Molybdän-Wärmeschutzgitter bei und stellt sicher, dass sie in der Umgebung des Vakuumofens optimal funktionieren.

Überlegungen zur Oxidation

Bei der Auswahl von Wolfram- und Molybdänteilen für den Einsatz in Vakuumöfen ist es wichtig, ihr Oxidationsverhalten zu berücksichtigen. Beide Werkstoffe sind sehr anfällig für eine schnelle Oxidation bei hohen Temperaturen, insbesondere bei über 500 °C für Wolfram und 400 °C für Molybdän. Diese schnelle Oxidation kann zu einer erheblichen Verschlechterung der Materialien führen und ihre strukturelle Integrität und Leistung beeinträchtigen.

Um dieses Risiko zu mindern, müssen diese Werkstoffe in Umgebungen eingesetzt werden, in denen die Oxidation wirksam kontrolliert werden kann. Dazu gehört in der Regel der Betrieb im Vakuum oder in einer inerten Atmosphäre, wie Argon oder Stickstoff. In solchen kontrollierten Umgebungen ist die Exposition von Wolfram und Molybdän gegenüber Sauerstoff minimiert, wodurch die Bildung von Oxiden verhindert wird, die ihre Funktionalität und Langlebigkeit beeinträchtigen könnten.

| Werkstoff | Oxidation Temperaturschwelle | Empfohlene Umgebung |

|---|---|---|

| Wolfram | Über 500°C | Vakuum oder inerte Atmosphäre |

| Molybdän | Über 400°C | Vakuum oder Inertatmosphäre |

Wenn man sicherstellt, dass Wolfram- und Molybdänteile unter diesen Bedingungen verwendet werden, bleiben nicht nur ihre mechanischen Eigenschaften erhalten, sondern auch die Effizienz und Zuverlässigkeit des Vakuumofens. Dieser proaktive Ansatz zum Oxidationsmanagement ist ein Schlüsselaspekt zur Optimierung der Leistung und Lebensdauer von Heizelementen und Isolierschirmen in Hochtemperaturanwendungen.

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Molybdän-Vakuumofen: Hochtemperatursintern und Wärmebehandlung

- Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Die Symphonie der Stille: Molybdän und die Architektur der Vakuum-Heißzone