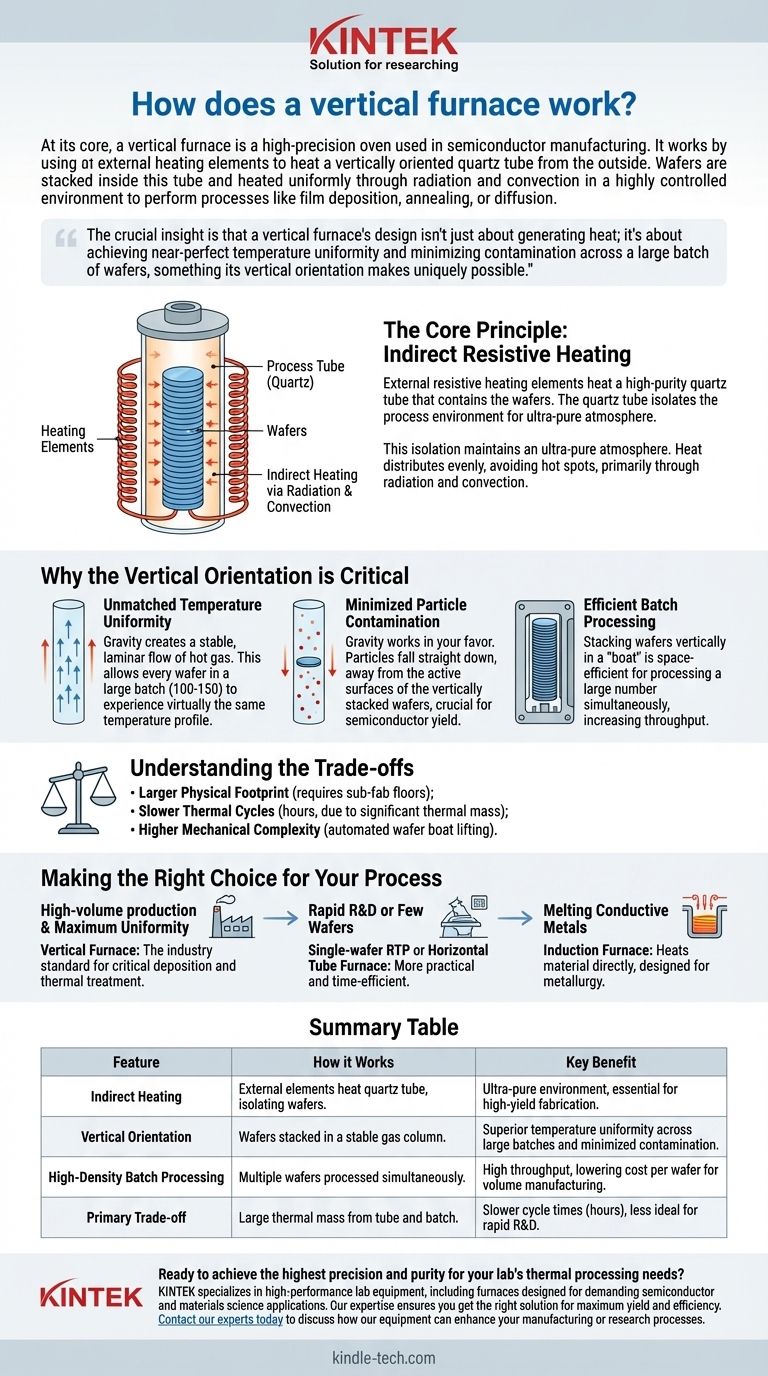

Im Kern ist ein Vertikalofen ein Hochpräzisionsofen, der in der Halbleiterfertigung eingesetzt wird. Er funktioniert, indem er externe Heizelemente verwendet, um ein vertikal ausgerichtetes Quarzrohr von außen zu beheizen. Wafer werden in diesem Rohr gestapelt und in einer hochkontrollierten Umgebung durch Strahlung und Konvektion gleichmäßig erhitzt, um Prozesse wie Schichtabscheidung, Tempern oder Diffusion durchzuführen.

Die entscheidende Erkenntnis ist, dass das Design eines Vertikalofens nicht nur darauf abzielt, Wärme zu erzeugen; es geht darum, eine nahezu perfekte Temperaturgleichmäßigkeit und minimale Kontamination über eine große Charge von Wafern zu erreichen, was durch seine vertikale Ausrichtung einzigartig möglich wird.

Das Kernprinzip: Indirekte Widerstandsheizung

Die meisten Vertikalöfen arbeiten nach dem Prinzip der indirekten Heizung, ähnlich einem Hightech-Muffelofen. Die Wärmequelle berührt die Siliziumwafer nicht direkt.

Die Heizelemente

Das Herzstück des Ofens ist ein Satz von Widerstandsheizelementen, die die Hauptprozesskammer umgeben. Wenn ein kontrollierter elektrischer Strom durch diese Elemente geleitet wird, heizen sie sich auf extrem hohe Temperaturen auf.

Das Prozessrohr

In diesen heißen Elementen befindet sich ein hochreines Quarzrohr. Dieses Rohr erfüllt zwei entscheidende Funktionen: Es enthält die Wafer und dient als „Muffel“, die die Prozessumgebung von den Heizelementen und der Außenluft isoliert.

Diese Isolation ist unerlässlich, um die für die Halbleiterfertigung erforderliche ultrareine Atmosphäre aufrechtzuerhalten.

Wärmeübertragung auf die Wafer

Die Wärme von den Elementen strahlt nach innen und erwärmt die Wände des Quarzrohrs. Die heißen Rohrwände übertragen diese thermische Energie dann auf die darin gestapelten Wafer, hauptsächlich durch Strahlung und Konvektion.

Da die Wafer in einer versiegelten, stabilen Gassäule aufgehängt sind, verteilt sich die Wärme sehr gleichmäßig, wodurch Hot Spots vermieden werden.

Warum die vertikale Ausrichtung entscheidend ist

Die Entscheidung, den Ofen vertikal auszurichten, ist eine bewusste technische Wahl, die durch die Anforderungen der modernen Chipherstellung bedingt ist. Sie adressiert direkt die primären Herausforderungen der Prozesskontrolle und Kontamination.

Unübertroffene Temperaturgleichmäßigkeit

In einer vertikalen Anordnung trägt die Schwerkraft dazu bei, eine stabile und symmetrische thermische Umgebung zu schaffen. Heißes Gas steigt natürlich auf und erzeugt einen laminaren Fluss, der weitaus vorhersehbarer und gleichmäßiger ist als die turbulenten Strömungen, die oft in Horizontalöfen zu finden sind.

Dies ermöglicht es jedem Wafer in einer großen Charge – oft 100 bis 150 gleichzeitig – praktisch das gleiche Temperaturprofil zu erfahren.

Minimierte Partikelkontamination

Kontamination ist der Feind des Halbleiter-Yields. In einem Horizontalofen können Partikel von der Oberseite des Rohrs direkt auf die Oberfläche der darunter liegenden Wafer fallen.

In einem Vertikalofen arbeitet die Schwerkraft zu Ihren Gunsten. Alle Partikel, die sich bilden, fallen tendenziell direkt zum Boden des Rohrs, weg von den aktiven Oberflächen der vertikal gestapelten Wafer.

Effiziente Batch-Verarbeitung

Das vertikale Stapeln von Wafern in einem „Boot“ oder „Kassette“ ist eine äußerst platzsparende Methode zur gleichzeitigen Verarbeitung einer großen Anzahl von Wafern. Diese Batch-Verarbeitung mit hoher Dichte erhöht den Durchsatz und senkt die Kosten pro Wafer.

Die Kompromisse verstehen

Obwohl das Design des Vertikalofens für die hochvolumige, hochpräzise Fertigung überlegen ist, ist es nicht ohne Komplexitäten und Kosten.

Größerer Platzbedarf

Vertikalöfen sind hoch und erfordern oft mehrere Etagen einer Fertigungsanlage (einen „Sub-Fab“ oder „Reinraum-Keller“), um die unteren Lademechanismen und Gasverteiler unterzubringen. Dies erhöht die Baukosten der Anlage.

Langsamere thermische Zyklen

Das Erhitzen und Abkühlen einer großen Charge von über 100 Wafern und des schweren Quarzrohrs ist ein langsamer Prozess. Die thermische Masse ist erheblich, was bedeutet, dass Zykluszeiten in Stunden, nicht in Minuten gemessen werden. Dies macht sie weniger geeignet für schnelle F&E oder Einzelwafer-Experimente.

Höhere mechanische Komplexität

Automatisierte Systeme, die die schweren und zerbrechlichen Waferboote in den Ofenboden heben, sind mechanisch komplexer und wartungsintensiver als die einfachen „Push/Pull“-Stangen, die in Horizontalöfen verwendet werden.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Heiztechnologie hängt ganz von Ihrem spezifischen Ziel ab, sei es Fertigung, Forschung oder Materialbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit maximaler Gleichmäßigkeit liegt: Der Vertikalofen ist der unangefochtene Industriestandard für kritische Abscheidungs- und Wärmebehandlungsschritte.

- Wenn Ihr Hauptaugenmerk auf schneller F&E oder der Verarbeitung weniger Wafer gleichzeitig liegt: Ein Einzelwafer-Rapid-Thermal-Processing (RTP)-System oder ein kleinerer Horizontalrohr-Ofen ist oft eine praktischere und zeiteffizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen leitfähiger Metalle oder dem Herstellen von Legierungen liegt: Ein Induktionsofen ist das richtige Werkzeug, da er das Material direkt erhitzt und für die Metallurgie, nicht für die Waferbearbeitung, konzipiert ist.

Letztendlich ist die Wahl eines Vertikalofens eine Verpflichtung, die höchstmögliche Präzision und Reinheit im großen Maßstab zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Funktionsweise | Hauptvorteil |

|---|---|---|

| Indirekte Heizung | Externe Elemente heizen ein Quarzrohr, isolieren Wafer von der Wärmequelle. | Ultrareine Prozessumgebung, unerlässlich für die Halbleiterfertigung mit hoher Ausbeute. |

| Vertikale Ausrichtung | Wafer werden vertikal in einer stabilen Gassäule gestapelt. | Überragende Temperaturgleichmäßigkeit über große Chargen (100-150 Wafer) und minimierte Partikelkontamination. |

| Batch-Verarbeitung mit hoher Dichte | Mehrere Wafer werden gleichzeitig in einem Durchlauf verarbeitet. | Hoher Durchsatz, senkt die Kosten pro Wafer für die Volumenfertigung. |

| Primärer Kompromiss | Große thermische Masse durch das Quarzrohr und die Wafercharge. | Langsamere Zykluszeiten (Stunden), wodurch es weniger ideal für schnelle F&E ist. |

Bereit, höchste Präzision und Reinheit für die thermischen Prozessanforderungen Ihres Labors zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, die für anspruchsvolle Halbleiter- und Materialwissenschaftsanwendungen entwickelt wurden. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für maximale Ausbeute und Effizienz erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Geräte Ihre Fertigungs- oder Forschungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihre Anwendung