Im Kern ist das Entbindern ein kritischer Reinigungsschritt in der Fertigung, bei dem Wärme und eine kontrollierte Atmosphäre genutzt werden, um einen temporären „Binder“ aus einem geformten oder gedruckten Teil zu entfernen. Dies geschieht in einem Spezialofen, wo der Binder systematisch abgebaut und verdampft wird, um dann durch ein Vakuumsystem oder einen Inertgasstrom abtransportiert zu werden. Zurück bleibt ein fragiles Teil, das nur noch aus dem Endmaterial besteht und bereit für den abschließenden Festigkeitserhöhungsprozess ist.

Das grundlegende Ziel des Entbinderns ist die Entfernung des opferbaren Binders, der einem Teil seine Anfangsform gibt, ohne die endgültige Komponente zu verziehen, zu reißen oder zu kontaminieren. Dies wird durch sorgfältige Kontrolle von Temperatur und Atmosphäre erreicht, um den Binder entweder zu verdampfen oder chemisch in Komponenten aufzuspalten, die sicher extrahiert werden können.

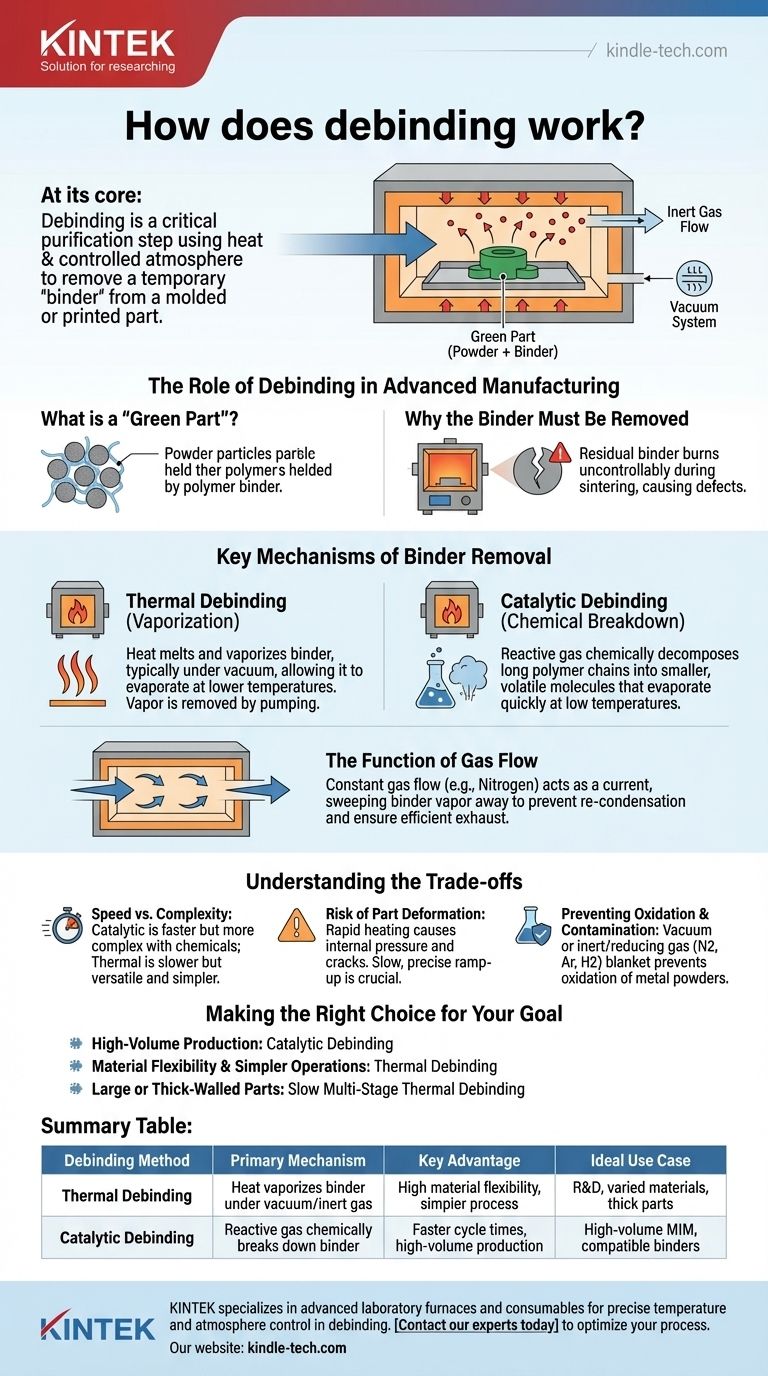

Die Rolle des Entbinderns in der fortschrittlichen Fertigung

Bevor ein Metall- oder Keramieteil seine endgültige Dichte und Festigkeit erreicht, beginnt es als „Grünteil“. Dieses Grünteil ist eine Mischung aus dem Pulver des Endmaterials (wie Stahl) und einem opferbaren Binder (oft ein Polymer).

Was ist ein „Grünteil“?

Ein Grünteil ist das erste Ergebnis von Prozessen wie dem Metall-Spritzguss (MIM) oder dem Binder-Jetting-3D-Druck. Der Binder wirkt wie ein temporärer Klebstoff, der das Metall- oder Keramikpulver in der gewünschten Form zusammenhält.

Obwohl das Teil die korrekte Geometrie aufweist, fehlen ihm die Festigkeit und Dichte des Endprodukts. Der Binder muss vor der nächsten Stufe vollständig entfernt werden.

Warum der Binder entfernt werden muss

Der letzte Schritt zur Herstellung eines dichten Teils ist das Sintern, bei dem das Teil auf knapp unter seinen Schmelzpunkt erhitzt wird. Die Materialpartikel verschmelzen, und das Teil schrumpft und verdichtet sich.

Wäre der Binder während des Sinterns noch vorhanden, würde er unkontrolliert verbrennen und Gase freisetzen, die Hohlräume, Risse und Verunreinigungen verursachen. Das Entbindern gewährleistet eine saubere, reine Struktur für ein erfolgreiches Sintern.

Wesentliche Mechanismen der Binderentfernung

Das Entbindern ist kein einzelner Prozess, sondern eine Kategorie von Techniken. Die beiden Hauptmethoden sind thermisch und katalytisch, die beide darauf basieren, den festen Binder in ein Gas zur Entfernung umzuwandeln.

Thermische Entbinderung (Verdampfung)

Bei der thermischen Entbinderung ist Wärme das primäre Werkzeug. Durch kontrolliertes Anheben der Temperatur, typischerweise unter Vakuum, wird der Binder erhitzt, bis er schmilzt und dann verdampft.

Die Vakuumumgebung ist entscheidend, da sie den Siedepunkt des Binders senkt, wodurch er sich bei niedrigeren Temperaturen vergasen kann, was die Belastung des Teils reduziert. Dieser Binder-Dampf wird dann vom Vakuumsystem des Ofens abgeführt.

Katalytische Entbinderung (Chemischer Abbau)

Diese Methode verwendet ein reaktives Gas, um den Binder chemisch zu zersetzen. Das Teil wird in einem Ofen erhitzt, der mit einem bestimmten Gas gefüllt ist, das als Katalysator wirkt.

Dieses Gas löst eine chemische Reaktion aus, die die langen Polymerketten des Binders in kleinere, flüchtigere Moleküle aufspaltet. Diese kleineren Moleküle verdampfen schnell bei niedriger Temperatur und werden abtransportiert.

Die Funktion des Gasflusses

Bei beiden Verfahren wird oft ein konstanter Gasfluss durch den Ofen aufrechterhalten. Dieses Gas, typischerweise inert wie Stickstoff, wirkt wie ein Strom.

Es fegt den Binder-Dampf vom Teil weg, verhindert dessen erneute Kondensation in kälteren Bereichen und stellt sicher, dass er effizient aus der Kammer abgeführt wird.

Verständnis der Kompromisse

Die Wahl einer Entbinderungsstrategie erfordert eine Abwägung zwischen Geschwindigkeit, Kosten und dem Risiko eines Teileversagens. Der Prozess ist ein heikler Vorgang, bei dem Präzision oberste Priorität hat.

Geschwindigkeit vs. Prozesskomplexität

Die katalytische Entbinderung ist deutlich schneller als die thermische Entbinderung und eignet sich daher ideal für die Massenproduktion. Sie erfordert jedoch spezifische, kompatible Binder und beinhaltet oft gefährliche Chemikalien, was die Komplexität erhöht.

Die thermische Entbinderung ist langsamer, aber vielseitiger, da sie an eine größere Auswahl an Bindermaterialien angepasst werden kann und im Allgemeinen ein einfacher zu handhabender Prozess ist.

Risiko der Teileverformung

Wird die Hitze zu schnell zugeführt, kann der Binder im Inneren des Teils schnell verdampfen. Dies erzeugt einen inneren Gasdruck, der zu Schwellungen, Verformungen oder sogar Rissen führen kann.

Daher müssen die Entbinderungsprofile langsam und präzise ansteigen, insbesondere bei Teilen mit dicken Querschnitten, damit der Binder entweichen kann, ohne Schäden zu verursachen.

Verhinderung von Oxidation und Kontamination

Bei Entbinderungstemperaturen sind Metallpulver sehr anfällig für Oxidation, wenn sie Sauerstoff ausgesetzt werden. Oxidation führt Verunreinigungen ein, die das endgültige gesinterte Teil schwächen.

Um dies zu verhindern, wird der Prozess unter Vakuum durchgeführt oder mit einem Inertgas (wie Stickstoff oder Argon) gespült, um eine Schutzschicht zu bilden. In manchen Fällen wird ein reduzierendes Gas (wie Wasserstoff) verwendet, um leichte Oxidationen, die auftreten können, aktiv rückgängig zu machen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entbinderungsstrategie sollte direkt auf Ihre Produktionsziele und die spezifischen Eigenschaften Ihrer Teile abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die katalytische Entbinderung ist aufgrund ihrer Geschwindigkeit oft die bessere Wahl, vorausgesetzt, Sie können die chemischen und materialspezifischen Anforderungen bewältigen.

- Wenn Ihr Hauptaugenmerk auf Materialflexibilität und einfacheren Abläufen liegt: Die thermische Entbinderung ist eine anpassungsfähigere und fehlerverzeihendere Methode, die für eine Vielzahl von Anwendungen, einschließlich Forschung und Entwicklung, geeignet ist.

- Wenn Sie mit großen oder dickwandigen Teilen arbeiten: Ein langsamer, mehrstufiger thermischer Entbinderungszyklus ist entscheidend, um den Binder sicher zu entfernen, ohne einen Innendruck aufzubauen, der Defekte verursacht.

Die Beherrschung des Entbinderungsprozesses ist unerlässlich, um ein zerbrechliches Grünteil in eine makellose, hochleistungsfähige Komponente zu verwandeln.

Zusammenfassungstabelle:

| Entbinderungsmethode | Primärer Mechanismus | Hauptvorteil | Idealer Anwendungsfall |

|---|---|---|---|

| Thermische Entbinderung | Hitze verdampft Binder unter Vakuum/Inertgas | Hohe Materialflexibilität, einfacherer Prozess | F&E, verschiedene Materialien, dicke Teile |

| Katalytische Entbinderung | Reaktives Gas baut Binder chemisch ab | Schnellere Zykluszeiten, Massenproduktion | Massen-MIM, kompatible Binder |

Bereit, Ihren Entbinderungsprozess für makellose gesinterte Teile zu optimieren?

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien für die thermische Verarbeitung. Unsere Lösungen bieten die präzise Temperatur- und Atmosphärenkontrolle, die für ein erfolgreiches Entbindern entscheidend ist, und helfen Ihnen, Defekte zu vermeiden und eine überlegene Teiledichte zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihren Workflow für den Metall-Spritzguss (MIM) oder die Additive Fertigung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung