Im Kern ist die Elektronenstrahlverdampfung ein Hochvakuumprozess, der einen fokussierten, hochenergetischen Elektronenstrahl verwendet, um ein Quellmaterial zu erhitzen und zu verdampfen. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem Substrat, wodurch eine sehr reine, hochwertige Dünnschicht entsteht. Es ist eine hochkontrollierte Methode zur Herstellung von Beschichtungen für Optik, Elektronik und fortschrittliche Materialien.

Das zentrale Prinzip der Elektronenstrahlverdampfung ist die präzise Energieübertragung. Im Gegensatz zu Methoden, die einen ganzen Behälter erhitzen, erhitzt der Elektronenstrahl nur das Quellmaterial direkt, was eine hohe Reinheit und die Fähigkeit gewährleistet, Materialien mit extrem hohen Schmelzpunkten zu verdampfen.

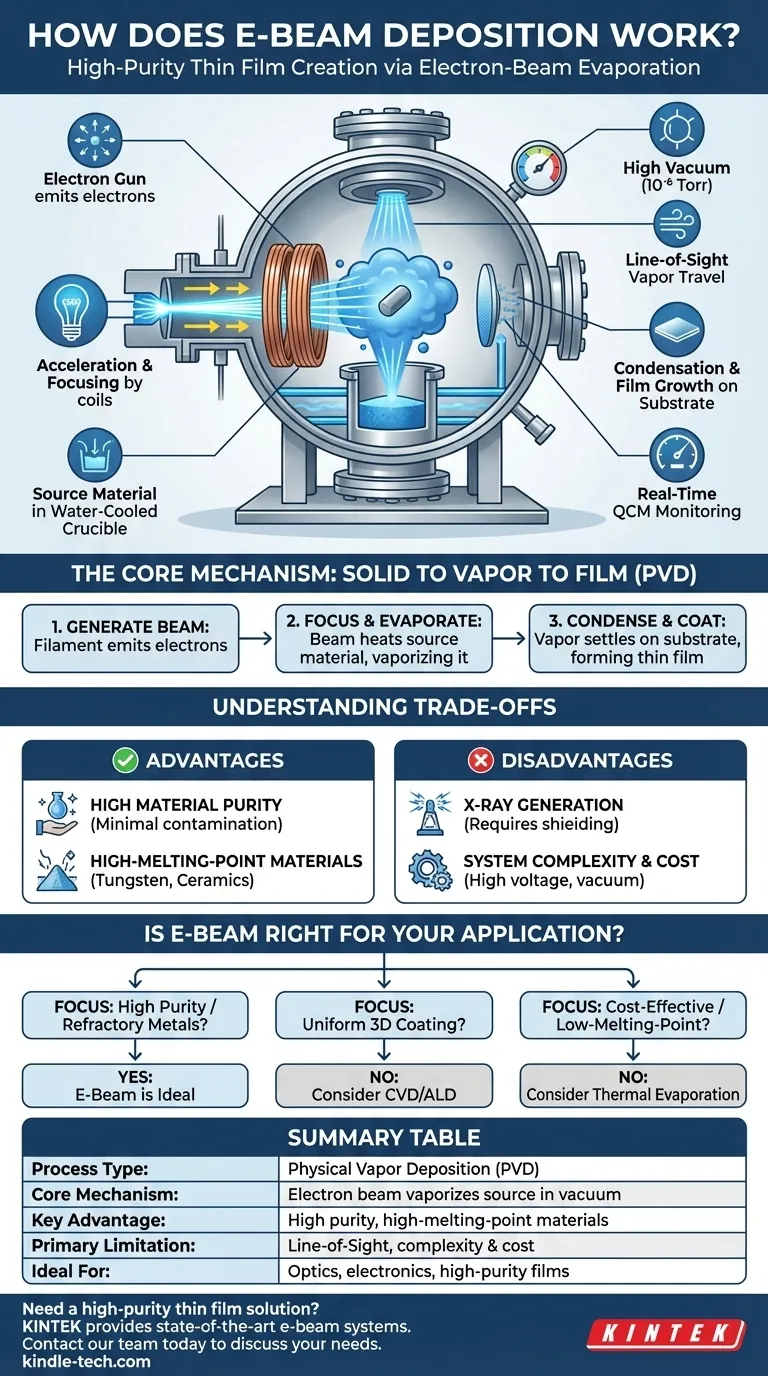

Der Kernmechanismus: Vom Feststoff zum Dampf

Die Elektronenstrahlverdampfung ist eine Art der physikalischen Gasphasenabscheidung (PVD), was bedeutet, dass das Material ohne chemische Reaktion von einem Feststoff in einen Dampf und wieder zurück in einen Feststoff übergeht. Der Prozess beginnt mit der Erzeugung und Fokussierung eines Elektronenstrahls.

Die Elektronenkanone

Der Prozess beginnt mit einer Elektronenkanone, die einen Wolframfaden enthält. Dieser Faden wird auf eine hohe Temperatur erhitzt, wodurch er durch einen Prozess namens thermionische Emission eine Wolke von Elektronen emittiert.

Beschleunigung und Fokussierung

Diese freien Elektronen werden dann durch ein starkes elektrisches Feld, das typischerweise durch Anlegen einer Hochspannung (mehrere Kilovolt) erzeugt wird, beschleunigt. Dies verleiht ihnen eine erhebliche kinetische Energie.

Elektromagnetische Spulen wirken als Linsen, die den Elektronenstrahl präzise fokussieren und ablenken, um einen bestimmten Punkt auf dem Quellmaterial zu treffen.

Der Tiegel und das Quellmaterial

Das abzuscheidende Material, oft in Form von Pellets oder Pulver, befindet sich in einem wassergekühlten Kupfertiegel (oder Herd).

Die Wasserkühlung ist entscheidend. Sie verhindert, dass der Tiegel selbst schmilzt oder mit dem Quellmaterial reagiert, was für die Vermeidung einer Kontamination der resultierenden Schicht unerlässlich ist.

Die Rolle des Hochvakuums

Der gesamte Prozess findet in einer Hochvakuumkammer statt (typischerweise 10⁻⁶ Torr oder weniger). Dieses Vakuum ist aus zwei Hauptgründen notwendig: Es verhindert, dass der Elektronenstrahl an Luftmolekülen streut, und es ermöglicht dem verdampften Material, direkt zum Substrat zu gelangen, ohne Kollisionen oder Kontaminationen.

Der Abscheidungsprozess: Vom Dampf zum Film

Sobald die hochenergetischen Elektronen auf das Quellmaterial treffen, wird ihre kinetische Energie sofort in thermische Energie umgewandelt, wodurch das Material schnell erhitzt, schmilzt und dann zu einem Dampf verdampft oder sublimiert.

Geradlinige Ausbreitung

Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat. Dies wird als Geradliniger Prozess bezeichnet, der charakteristisch für die meisten PVD-Techniken ist.

Kondensation und Filmwachstum

Wenn die Dampfatome auf die relativ kühle Oberfläche des Substrats (das zu beschichtende Objekt) treffen, verlieren sie ihre Energie, kondensieren wieder zu einem Feststoff und beginnen, eine Dünnschicht zu bilden.

In-situ-Überwachung

Die Dicke der wachsenden Schicht wird typischerweise in Echtzeit mit einer Quarzkristallmikrowaage (QCM) überwacht. Dieses Gerät ermöglicht eine extrem präzise Kontrolle der endgültigen Schichtdicke, oft bis auf den Angstrom-Bereich.

Die Kompromisse verstehen

Wie jeder technische Prozess hat die Elektronenstrahlverdampfung klare Vorteile und spezifische Einschränkungen, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht.

Vorteil: Hohe Materialreinheit

Da nur das Quellmaterial direkt vom Strahl erhitzt wird, gibt es nur minimale Verunreinigungen aus dem Tiegel. Dies führt zu Filmen von außergewöhnlich hoher Reinheit, was für optische und elektronische Anwendungen entscheidend ist.

Vorteil: Hochschmelzende Materialien

Die intensive, lokalisierte Erwärmung ermöglicht es der Elektronenstrahlverdampfung, Materialien mit sehr hohen Schmelzpunkten, wie Wolfram, Titan und verschiedene Keramiken, zu verdampfen, die mit einfacheren thermischen Methoden schwer oder unmöglich zu verdampfen sind.

Nachteil: Röntgenstrahlenerzeugung

Eine signifikante Nebenwirkung des Auftreffens hochenergetischer Elektronen auf ein Ziel ist die Erzeugung von Röntgenstrahlen. Dies erfordert eine ordnungsgemäße Abschirmung zum Schutz der Bediener und kann manchmal empfindliche Substrate oder elektronische Komponenten beschädigen.

Nachteil: Systemkomplexität und Kosten

Elektronenstrahlsysteme sind mit ihren Hochspannungsnetzteilen, elektromagnetischen Fokussierspulen und ausgeklügelten Vakuumanlagen deutlich komplexer und teurer als alternative Methoden wie die thermische Verdampfung.

Ist die Elektronenstrahlverdampfung die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Fähigkeiten der Technik auf Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Materialreinheit oder der Beschichtung mit hochschmelzenden Metallen liegt: Die Elektronenstrahlverdampfung ist aufgrund ihres direkten, tiegelfreien Heizmechanismus eine der besten verfügbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Sie sollten eine nicht-geradlinige Methode wie die chemische Gasphasenabscheidung (CVD) oder die Atomlagenabscheidung (ALD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Beschichtung mit niedrigschmelzenden Materialien (wie Aluminium oder Silber) liegt: Ein einfacheres und billigeres Widerstandsheizsystem kann eine praktischere Lösung sein.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die am besten zu Ihren Material-, Leistungs- und Projektanforderungen passt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Elektronenstrahl verdampft Quellmaterial im Hochvakuum |

| Hauptvorteil | Hohe Reinheit; kann hochschmelzende Materialien (z.B. Wolfram) beschichten |

| Primäre Einschränkung | Geradliniger Prozess; höhere Systemkomplexität und Kosten |

| Ideal für | Optik, Elektronik, Anwendungen, die hochreine Schichten erfordern |

Benötigen Sie eine hochreine Dünnschichtbeschichtungslösung?

Die Elektronenstrahlverdampfung ist ideal für anspruchsvolle Anwendungen in der Optik, Halbleitertechnik und fortschrittlichen Materialforschung. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien, einschließlich Elektronenstrahlverdampfungssystemen, um Ihre präzisen Beschichtungsanforderungen zu erfüllen.

Unsere Experten können Ihnen helfen zu bestimmen, ob die Elektronenstrahlverdampfung die richtige Wahl für Ihr Projekt ist, und Ihnen die zuverlässige Ausrüstung zur Verfügung stellen, die Sie für den Erfolg benötigen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK die Ziele Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten