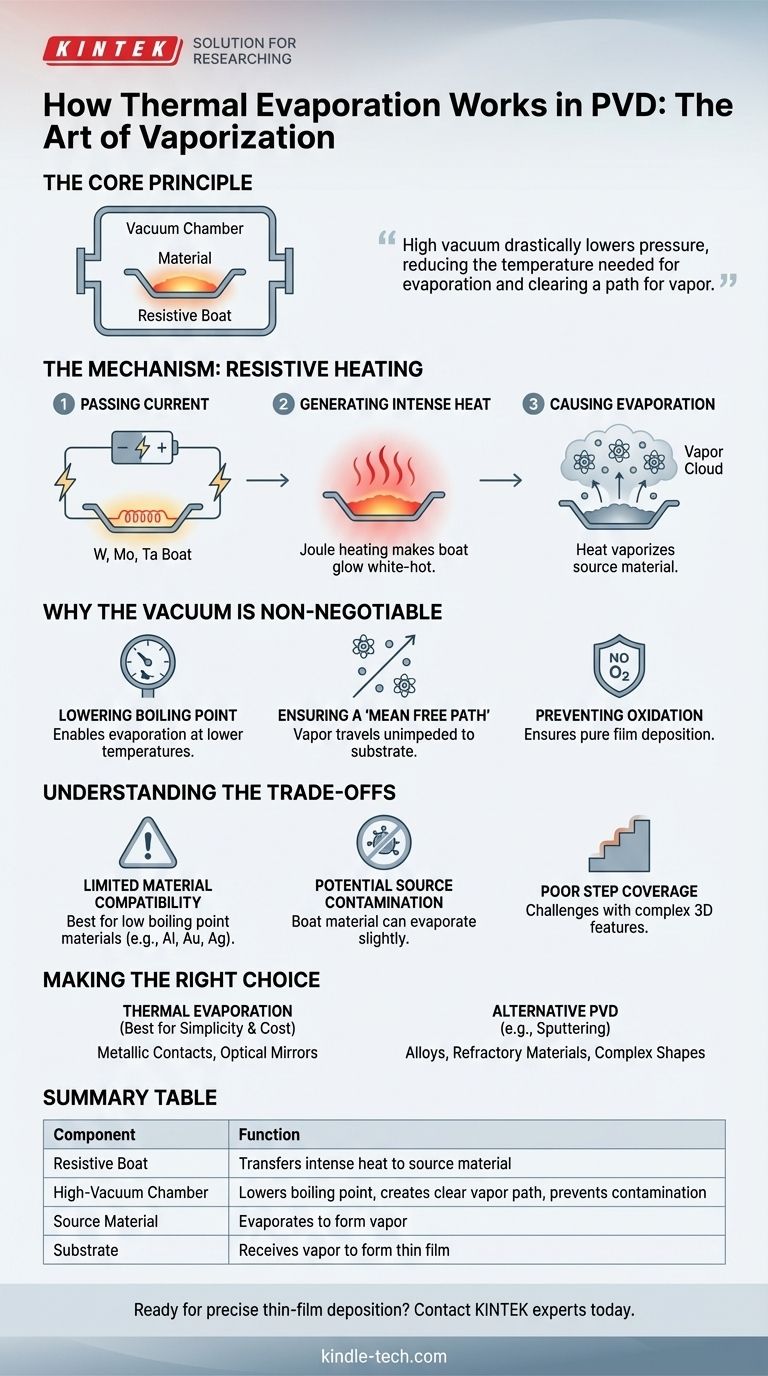

Bei der thermischen Verdampfung wird das Quellmaterial verdampft, indem es in einen Behälter, oft als „Schiffchen“ bezeichnet, gelegt wird, der dann mittels elektrischen Widerstands auf eine sehr hohe Temperatur erhitzt wird. Dieser Prozess wird in einer Hochvakuumkammer durchgeführt, was den Siedepunkt des Materials senkt und es dem entstehenden Dampf ermöglicht, ungehindert zum Substrat zu gelangen, wo er kondensiert und einen dünnen Film bildet.

Das Kernprinzip besteht nicht nur darin, das Material bis zum Sieden zu erhitzen. Es geht darum, ein Hochvakuum zu verwenden, um den Druck drastisch zu senken, was wiederum die für die Verdampfung benötigte Temperatur reduziert und einen Weg für den Dampf schafft, direkt zum Ziel zu gelangen.

Der Kernmechanismus: Widerstandsheizung

Die thermische Verdampfung ist eine der einfachsten Formen der physikalischen Gasphasenabscheidung (PVD), da ihr Verdampfungsmechanismus unkompliziert ist. Sie basiert auf dem Prinzip der Joule-Heizung.

Stromfluss durch ein „Schiffchen“ oder „Heizdraht“

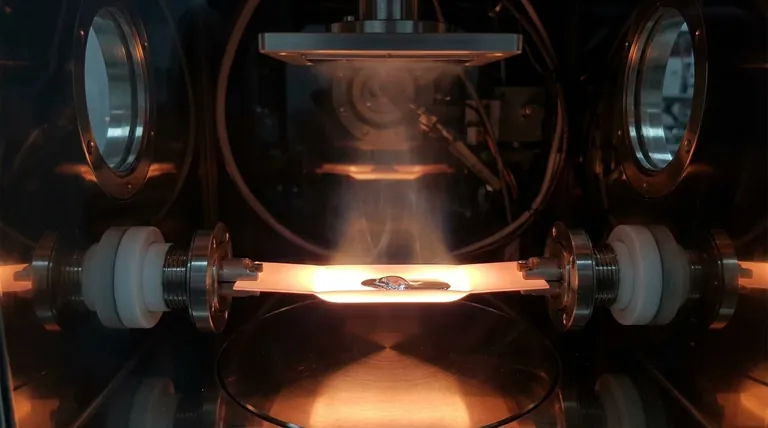

Der Prozess beginnt mit einem kleinen Tiegel, oft in Form eines Schiffchens oder einer Wendel. Dieses Schiffchen besteht aus einem hochschmelzenden Metall mit einem sehr hohen Schmelzpunkt, wie Wolfram, Molybdän oder Tantal. Das abzuscheidende Quellmaterial wird in dieses Schiffchen gelegt.

Erzeugung intensiver Hitze

Ein hoher elektrischer Strom wird dann direkt durch das Schiffchen geleitet. Aufgrund des inhärenten elektrischen Widerstands des Schiffchenmaterials erzeugt der Stromfluss immense Hitze, wodurch es weißglühend wird. Dies ist dasselbe Prinzip, das den Glühfaden einer alten Glühbirne zum Leuchten bringt.

Wärmeübertragung und Verdampfung

Diese intensive Hitze wird durch Wärmeleitung auf das Quellmaterial übertragen. Wenn die Temperatur des Quellmaterials steigt, gewinnen seine Atome genügend thermische Energie, um ihre Bindungen zu lösen und als Dampf von der Oberfläche zu entweichen. Dies erzeugt eine Dampfwolke mit erheblichem Druck innerhalb der Vakuumkammer.

Warum das Vakuum unverzichtbar ist

Die Hochvakuumumgebung ist nicht nur ein Behälter für den Prozess; sie ist eine kritische und aktive Komponente, die es der thermischen Verdampfung ermöglicht, effektiv zu funktionieren.

Senkung des Siedepunkts

Der Siedepunkt jedes Materials hängt vom Umgebungsdruck ab. Durch die Erzeugung eines Hochvakuums (Entfernung fast der gesamten Luft) wird der Druck in der Kammer um viele Größenordnungen reduziert. Dies senkt die für die Verdampfung des Quellmaterials erforderliche Temperatur drastisch, wodurch der Prozess ohne Schmelzen des gesamten Systems realisierbar wird.

Sicherstellung eines „mittleren freien Weges“

Ein Vakuum entfernt Luftmoleküle (wie Stickstoff und Sauerstoff), die sonst im Weg wären. Dies schafft einen langen „mittleren freien Weg“, was bedeutet, dass die verdampften Quellatome in einer geraden Linie vom Schiffchen zum Substrat gelangen können, ohne mit anderen Gaspartikeln zu kollidieren. Dies ist entscheidend für die Erzeugung eines gleichmäßigen und vorhersagbaren Films.

Verhinderung von Oxidation und Kontamination

Bei den hohen Temperaturen, die bei der Verdampfung verwendet werden, würden die meisten Materialien sofort mit Sauerstoff in der Luft reagieren und Oxide und andere Verunreinigungen bilden. Die Vakuumumgebung ist inert, verhindert diese unerwünschte chemische Reaktion und stellt sicher, dass der auf dem Substrat abgeschiedene Film reines Quellmaterial ist.

Die Kompromisse verstehen

Obwohl einfach und effektiv für viele Anwendungen, weist die thermische Verdampfung wichtige Einschränkungen auf, die definieren, wann sie die richtige oder falsche Wahl ist.

Begrenzte Materialkompatibilität

Diese Methode funktioniert am besten für Materialien mit relativ niedrigen Siedepunkten, wie Aluminium, Gold, Silber und Chrom. Sie ist nicht geeignet für Materialien mit sehr hohen Siedepunkten (wie Wolfram selbst) oder für Verbindungen, die sich bei hohen Temperaturen zersetzen, anstatt sauber zu verdampfen.

Potenzielle Quellkontamination

Das Heizelement (das Schiffchen oder der Heizdraht) kann während des Prozesses ebenfalls leicht verdampfen. Dies kann eine geringe Menge an Kontamination durch das Schiffchenmaterial (z. B. Wolfram) in den abgeschiedenen Film einbringen, was für hochreine Anwendungen inakzeptabel sein kann.

Schlechte Stufenbedeckung

Da der Dampf in einer geraden „Sichtlinie“ von der Quelle zum Substrat wandert, kann er die Seiten mikroskopischer Merkmale oder komplexer 3D-Topographien nicht leicht beschichten. Dies führt zu einer schlechten „Stufenbedeckung“ im Vergleich zu anderen PVD-Methoden wie dem Sputtern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Material, Ihrem Substrat und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosten für die Abscheidung einzelner Elemente liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für Anwendungen wie die Herstellung metallischer Kontakte, optischer Spiegel oder dekorativer Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen, hochschmelzenden Materialien oder der Beschichtung komplexer Formen liegt: Sie sollten alternative PVD-Methoden wie das Magnetron-Sputtern in Betracht ziehen, das eine bessere Kontrolle über die Stöchiometrie und eine überlegene Stufenbedeckung bietet.

Letztendlich befähigt Sie das Verständnis des grundlegenden Verdampfungsmechanismus, das effizienteste Werkzeug für Ihre spezifische Dünnschichtanwendung auszuwählen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion bei der Verdampfung |

|---|---|

| Widerstandsschiffchen/Heizdraht | Wird durch elektrischen Strom erhitzt, um intensive Wärme auf das Quellmaterial zu übertragen |

| Hochvakuumkammer | Senkt den Siedepunkt, schafft einen klaren Dampfweg, verhindert Kontamination |

| Quellmaterial | Wird erhitzt, bis Atome genügend Energie gewinnen, um als Dampf zu entweichen |

| Substrat | Nimmt Dampf auf, der zu einem dünnen Film kondensiert |

Bereit für präzise Dünnschichtabscheidung in Ihrem Labor?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre PVD-Anforderungen. Egal, ob Sie mit thermischer Verdampfung für metallische Kontakte arbeiten oder fortschrittlichere Systeme für komplexe Materialien benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihre spezifische Anwendung.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere zuverlässigen Geräte Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen