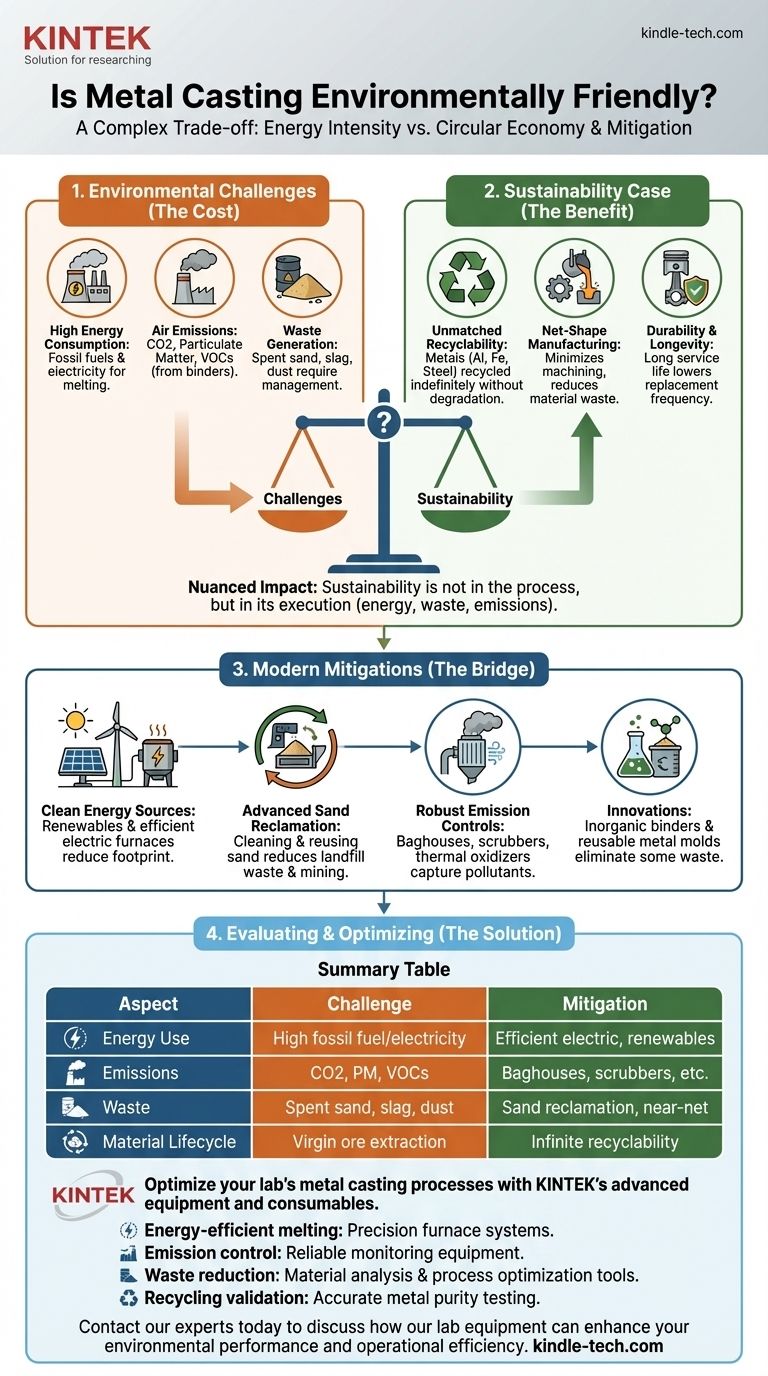

Grundsätzlich ist kein industrieller Prozess wirklich „umweltfreundlich“, und der Metallguss bildet da keine Ausnahme. Es handelt sich um einen energieintensiven Prozess mit erheblichen Umweltauswirkungen in Bezug auf Emissionen, Energieverbrauch und Abfall. Die einzigartige und nahezu unendliche Recyclingfähigkeit von Metallen, kombiniert mit modernen Emissionskontrollen und Prozesseffizienzen, macht sein Umweltprofil jedoch sehr nuanciert.

Die Umweltauswirkungen des Metallgusses sind ein direkter Kompromiss zwischen seinem hohen Energieverbrauch und seiner unvergleichlichen Fähigkeit, Schrottmaterial zu hochwertigen, langlebigen Produkten zu recyceln. Daher wird seine Nachhaltigkeit nicht durch den Prozess selbst bestimmt, sondern durch die spezifischen Energiequellen, Abfallmanagementsysteme und Emissionskontrollen, die eine Gießerei einsetzt.

Die primären Umweltauswirkungen des Metallgusses

Um den ökologischen Fußabdruck des Gießens zu verstehen, müssen wir zunächst seine zentralen betrieblichen Herausforderungen aufschlüsseln. Jeder Schritt, vom Schmelzen bis zur Fertigstellung, hat eine deutliche Auswirkung.

Hoher Energieverbrauch

Das Schmelzen von Metall erfordert enorme Mengen an Wärmeenergie. Dies ist der größte Einzelfaktor für die Umweltauswirkungen des Gießens.

Diese Energie wird typischerweise durch die Verbrennung von fossilen Brennstoffen (wie Erdgas oder Koks für Eisengießereien) oder durch Elektrizität bereitgestellt. Der CO2-Fußabdruck des Gusses ist daher direkt an die Kohlenstoffintensität seiner Energiequelle gebunden.

Luftemissionen

Die beim Gießen verwendeten Hochtemperaturprozesse können verschiedene Arten von Luftschadstoffen erzeugen.

Zu den wichtigsten Emissionen gehören Kohlendioxid (CO2) aus der Brennstoffverbrennung, Feinstaub (Staub und Metalldämpfe) und flüchtige organische Verbindungen (VOCs). VOCs werden oft durch den thermischen Abbau chemischer Bindemittel freigesetzt, die zur Herstellung von Sandformen verwendet werden.

Abfallerzeugung

Der Gießprozess erzeugt mehrere Abfallströme, die sorgfältig gemanagt werden müssen.

Beim Sandguss ist Altsand das größte Abfallvolumen. Während sauberer Sand nicht gefährlich ist, muss Sand, der mit Bindemitteln und Metallresten vermischt ist, ordnungsgemäß entsorgt werden. Weitere Abfallprodukte sind Schlacke (Verunreinigungen, die vom geschmolzenen Metall abgeschöpft werden) und Staub, der aus Emissionskontrollsystemen gesammelt wird.

Die Gegenargumente für die Nachhaltigkeit des Gießens

Trotz seiner Herausforderungen besitzt der Metallguss starke Eigenschaften, die positiv zu einer Kreislaufwirtschaft beitragen. Das Ignorieren dieser Aspekte liefert ein unvollständiges Bild.

Unübertroffene Recyclingfähigkeit

Dies ist die größte Umweltstärke des Gießens. Metalle wie Aluminium, Eisen, Stahl und Kupfer können nahezu unbegrenzt recycelt werden, ohne ihre strukturellen Eigenschaften zu beeinträchtigen.

Gießereien sind im Grunde Recyclingbetriebe, die Metallschrott – von alten Autos bis hin zu Fertigungsnebenprodukten – in neue, komplexe und kritische Komponenten umwandeln. Dies reduziert drastisch den Bedarf an der Gewinnung von Primärerz, was selbst ein umweltschädlicher Prozess ist.

Endkonturnahe Fertigung (Net-Shape Manufacturing)

Das Gießen zeichnet sich durch die Herstellung komplexer Teile aus, die ihren endgültigen Abmessungen sehr nahe kommen, ein Konzept, das als „endkonturnahe Fertigung“ (near-net-shape manufacturing) bekannt ist.

Dies minimiert den Bedarf an nachfolgender Bearbeitung, was erhebliche Energie spart und, was am wichtigsten ist, Materialabfall reduziert. Anstatt 50 % eines massiven Metallblocks wegzuschneiden, um ein Teil zu erzeugen, erzeugt das Gießen die Form direkt.

Haltbarkeit und Langlebigkeit

Gussteile aus Metall sind bekannt für ihre Festigkeit und lange Lebensdauer. Komponenten, die in Motoren, Infrastruktur und schweren Maschinen verwendet werden, halten oft Jahrzehnte.

Diese inhärente Haltbarkeit reduziert die Häufigkeit des Austauschs und senkt die gesamten Lebenszyklusauswirkungen der Produkte, zu denen sie gehören.

Verständnis der Kompromisse und moderner Minderungsmaßnahmen

Der Unterschied zwischen einer „schmutzigen“ Gießerei der Vergangenheit und einer modernen, verantwortungsbewussten Gießerei ist immens. Der Unterschied liegt in der bewussten Einführung von Minderungs-Technologien und -Strategien.

Die entscheidende Rolle der Energiequelle

Eine Gießerei, die mit Strom aus einem Netz betrieben wird, das von erneuerbaren Energien (Solar, Wind, Wasser) dominiert wird, hat einen dramatisch geringeren CO2-Fußabdruck als eine, die Koks oder Erdgas verbrennt. Die Wahl der Ofentechnologie – wie effiziente elektrische Induktionsöfen gegenüber traditionellen Kupolöfen – ist ein entscheidender Faktor.

Fortschrittliche Sandaufbereitung

Moderne Gießereien betrachten Sand nicht mehr als Wegwerfartikel. Sie investieren in Sandaufbereitungssysteme, die gebrauchten Sand mechanisch oder thermisch reinigen, sodass er Dutzende Male wiederverwendet werden kann. Dies reduziert die Deponieabfälle und den Bedarf an Abbau und Transport von neuem Sand massiv.

Robuste Emissionskontrollen

Eine effektive Emissionskontrolle ist in modernen, konformen Gießereien Standard. Technologien wie Gewebefilter fangen Feinstaub ab, während Wäscher und thermische Oxidationsanlagen schädliche VOCs zerstören können, bevor sie in die Atmosphäre gelangen.

Innovationen bei Materialien und Prozessen

Die Industrie entwickelt sich ständig weiter. Es werden neue anorganische Bindemittel entwickelt, die beim Erhitzen Wasserdampf anstelle von schädlichen VOCs freisetzen. Darüber hinaus verwenden Prozesse wie der Druckguss oder der Kokillenguss wiederverwendbare Metallformen, wodurch für bestimmte Anwendungen überhaupt kein Sandabfall anfällt.

So bewerten Sie den ökologischen Fußabdruck eines Gusslieferanten

Bei der Beschaffung von Gussteilen sollte der Fokus vom allgemeinen Prozess auf die spezifischen Praktiken des Lieferanten verlagert werden. Die richtigen Fragen zu stellen, ist der Schlüssel zu einer verantwortungsvollen Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des CO2-Fußabdrucks liegt: Priorisieren Sie Gießereien, die transparent über ihre Energiequellen sind und Investitionen in hocheffiziente Schmelztechnologien nachweisen können.

- Wenn Ihr Hauptaugenmerk auf einer Kreislaufwirtschaft liegt: Fragen Sie nach dem Anteil recycelter Materialien in ihren Produkten und erkundigen Sie sich nach ihren Sandaufbereitungsmöglichkeiten.

- Wenn Ihr Hauptaugenmerk auf Luftqualität und Einhaltung gesetzlicher Vorschriften liegt: Vergewissern Sie sich, dass die Gießerei moderne Emissionskontrolltechnologien einsetzt und ihre Umweltgenehmigungen einhält.

- Wenn Ihr Hauptaugenmerk auf den gesamten Lebenszyklusauswirkungen liegt: Nutzen Sie die Vorteile des endkonturnahen Gießens, um Materialabfall und Energieverbrauch in Ihren eigenen nachgelagerten Fertigungsprozessen zu reduzieren.

Letztendlich wird eine nachhaltige Metallgussstrategie nicht durch die Vermeidung des Prozesses erreicht, sondern durch die aktive Auswahl von Partnern, die sich einer modernen, verantwortungsvollen Fertigung verschrieben haben.

Zusammenfassungstabelle:

| Aspekt | Umweltherausforderung | Nachhaltige Minderung |

|---|---|---|

| Energieverbrauch | Hoher Verbrauch fossiler Brennstoffe/Strom | Effiziente Elektroöfen; erneuerbare Energiequellen |

| Emissionen | CO2, Feinstaub, VOCs aus Bindemitteln | Gewebefilter, Wäscher, thermische Oxidationsanlagen |

| Abfall | Altsand, Schlacke, Staub | Fortschrittliche Sandaufbereitung; endkonturnahes Gießen |

| Materiallebenszyklus | Auswirkungen der Primärerzgewinnung | Nahezu unendliche Metallrecyclingfähigkeit; hoher Recyclinganteil |

Optimieren Sie die Metallgussprozesse Ihres Labors mit den fortschrittlichen Geräten und Verbrauchsmaterialien von KINTEK.

Als führender Anbieter von Laborgeräten hilft KINTEK Gießereien und Forschungseinrichtungen, die Umweltauswirkungen zu minimieren und gleichzeitig die Effizienz zu maximieren. Unsere Produkte unterstützen:

- Energieeffizientes Schmelzen mit Präzisions-Ofensystemen

- Emissionskontrolle durch zuverlässige Laborüberwachungsgeräte

- Abfallreduzierung mit Werkzeugen zur Materialanalyse und Prozessoptimierung

- Recyclingvalidierung mit präzisen Prüfgeräten für Metallreinheit

Ob Sie neue Gusslegierungen entwickeln, die Sandaufbereitung verbessern oder sauberere Produktionsmethoden implementieren – KINTEK bietet die Laborlösungen, die Sie benötigen, um den Metallguss nachhaltiger zu gestalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Umweltleistung und Betriebseffizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision