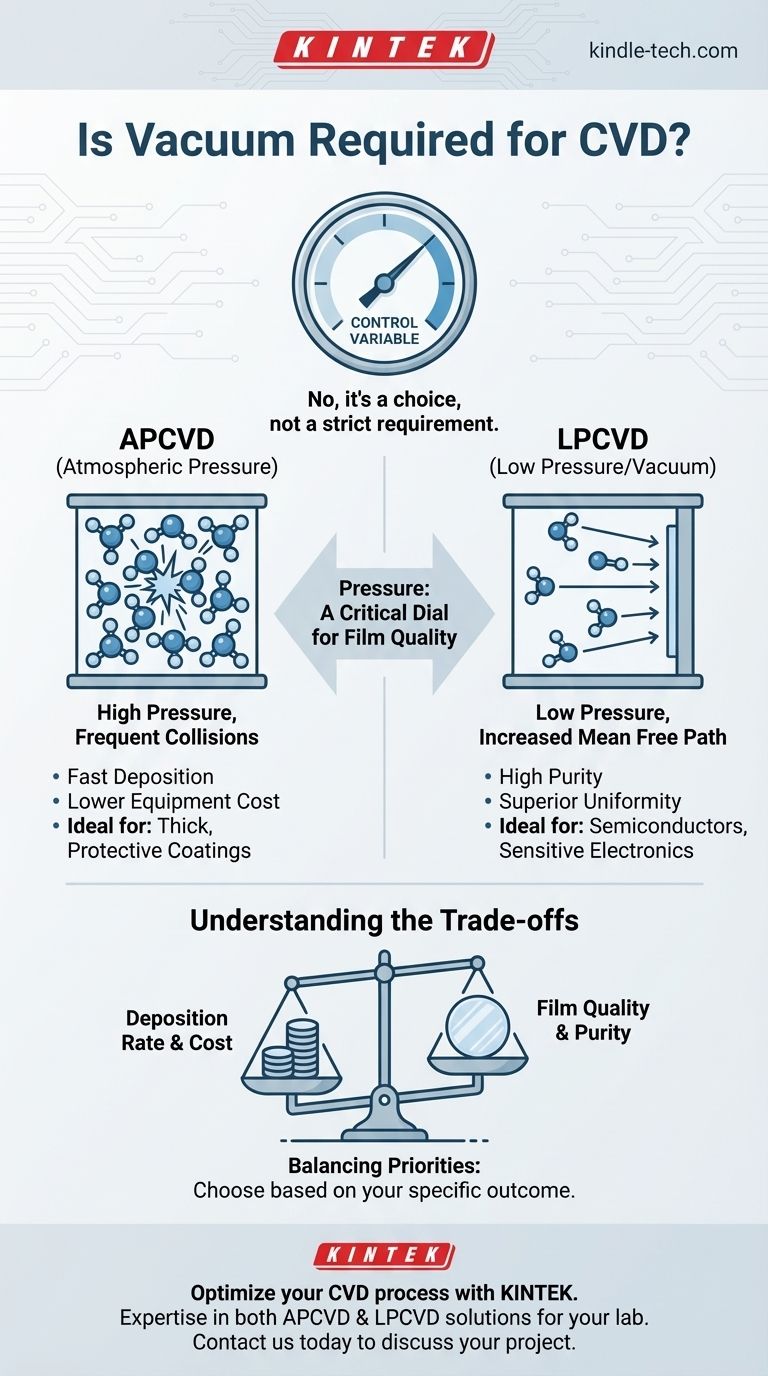

Nein, ein Vakuum ist nicht für alle Prozesse der chemischen Gasphasenabscheidung (CVD) eine zwingende Voraussetzung. Während viele fortgeschrittene CVD-Anwendungen unter Niederdruck- (Vakuum-) Bedingungen betrieben werden, um eine hohe Reinheit zu erzielen, kann die Technik auch bei normalem atmosphärischem Druck durchgeführt werden. Die Wahl des Drucks ist ein kritischer Prozessparameter, der die Qualität und Eigenschaften des Endmaterials direkt beeinflusst.

Die Kernaussage ist, dass der Betriebsdruck bei CVD keine einfache Anforderung, sondern eine grundlegende Steuervariable ist. Die Entscheidung für die Verwendung eines Vakuums ist ein strategischer Kompromiss zwischen der Abscheidungsgeschwindigkeit und der letztendlichen Reinheit, Gleichmäßigkeit und Konformität des abgeschiedenen Films.

Warum Druck eine kritische Variable bei CVD ist

Die chemische Gasphasenabscheidung ist im Grunde ein Prozess der Chemie und des Transports. Ein Precursor-Gas wird in eine Kammer geleitet, wo es auf einem beheizten Substrat reagiert, um einen festen Film zu bilden. Der Druck in dieser Kammer bestimmt, wie sich die Gasmoleküle verhalten, was wiederum die Qualität des Films definiert.

Die Rolle der atmosphärischen Druck-CVD (APCVD)

In ihrer einfachsten Form kann CVD in einer Kammer bei normalem atmosphärischem Druck durchgeführt werden. Diese Methode wird als APCVD bezeichnet.

Bei diesem höheren Druck sind die Gasmoleküle dicht gepackt und kollidieren häufig. Dies führt zu einer sehr hohen Abscheidungsrate, wodurch der Prozess für bestimmte Anwendungen schnell und effizient ist.

Der Vorteil der Niederdruck-CVD (LPCVD)

Um mehr Kontrolle zu erlangen, wird der Druck in der Kammer oft reduziert, wodurch ein Teilvakuum entsteht. Dies wird als Niederdruck-CVD (LPCVD) bezeichnet.

Die Reduzierung des Drucks erhöht die mittlere freie Weglänge – den durchschnittlichen Abstand, den ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert. Diese einfache Änderung hat tiefgreifende Auswirkungen.

Bei weniger Kollisionen in der Gasphase ist es wahrscheinlicher, dass die Precursor-Moleküle ungestört zum beheizten Substrat gelangen. Die chemische Reaktion wird daher von dem dominiert, was auf der Oberfläche geschieht, nicht im Raum darüber.

Der Einfluss auf die Filmqualität

Diese Verschiebung von gasphasen- zu oberflächendominierten Reaktionen ist entscheidend für die Qualität.

LPCVD-Prozesse reduzieren das Risiko der Bildung unerwünschter Partikel im Gas, die auf das Substrat fallen und Defekte verursachen würden, erheblich. Das Ergebnis ist ein Film mit höherer Reinheit und überragender Gleichmäßigkeit über das gesamte Substrat, weshalb er in der Halbleiterindustrie üblich ist.

Die Kompromisse verstehen

Die Wahl des Betriebsdrucks für einen CVD-Prozess beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzige "beste" Methode; die optimale Wahl hängt vollständig von den Anforderungen der Anwendung ab.

Abscheidungsrate vs. Filmqualität

Dies ist der primäre Kompromiss.

APCVD bietet eine viel schnellere Abscheidungsrate und ist daher ideal für das Aufbringen dicker, schützender Beschichtungen, bei denen geringfügige Unvollkommenheiten nicht kritisch sind.

LPCVD, obwohl langsamer, erzeugt die außergewöhnlich reinen und gleichmäßigen Filme, die für Hochleistungselektronik und andere empfindliche Komponenten erforderlich sind.

Komplexität und Kosten der Ausrüstung

Einfachheit ist ein großer Vorteil von APCVD. Die Systeme benötigen keine teuren und komplexen Vakuumpumpen, Kammern und Manometer.

Die Einführung von Vakuumanforderungen für LPCVD erhöht die Kosten und die Komplexität der Ausrüstung erheblich. Dies umfasst sowohl die Investitionskosten als auch die laufende Wartung.

Prozesstemperatur

Die Referenzen weisen darauf hin, dass CVD ein Hochtemperaturprozess ist, der oft 800 °C überschreitet. Während Druck und Temperatur beides kritische Variablen sind, kann eine Niederdruckumgebung ein breiteres und kontrollierteres Prozessfenster zur Erzielung spezifischer Filmeigenschaften bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen CVD-Druckumgebung hängt davon ab, Ihr wichtigstes Ergebnis zu definieren.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung und niedrigeren Gerätekosten liegt: Die atmosphärische Druck-CVD (APCVD) ist oft die geeignetste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, gleichmäßiger und konformer Filme für empfindliche Anwendungen liegt: Ein Niederdruck- oder vakuumbasierter CVD-Prozess ist notwendig, um die erforderliche Qualität zu erreichen.

Letztendlich ist der Druck bei CVD kein Ein-/Ausschalter, sondern ein kritischer Regler, der verwendet wird, um den Prozess für Ihre spezifischen Material- und Leistungsanforderungen fein abzustimmen.

Zusammenfassungstabelle:

| CVD-Typ | Druckbereich | Hauptvorteile | Ideale Anwendungen |

|---|---|---|---|

| APCVD | Atmosphärisch | Schnelle Abscheidung, geringere Gerätekosten | Dicke Schutzschichten |

| LPCVD | Niedrig (Vakuum) | Hohe Reinheit, überragende Gleichmäßigkeit | Halbleiter, empfindliche Elektronik |

Bereit, Ihren CVD-Prozess zu optimieren? Ob Sie die schnelle Abscheidung von APCVD oder die ultrareinen Filme von LPCVD benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Unser Team ist auf Laborausrüstung und Verbrauchsmaterialien spezialisiert und stellt sicher, dass Sie die richtige Lösung für Ihre materialwissenschaftlichen Herausforderungen erhalten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie wir Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit