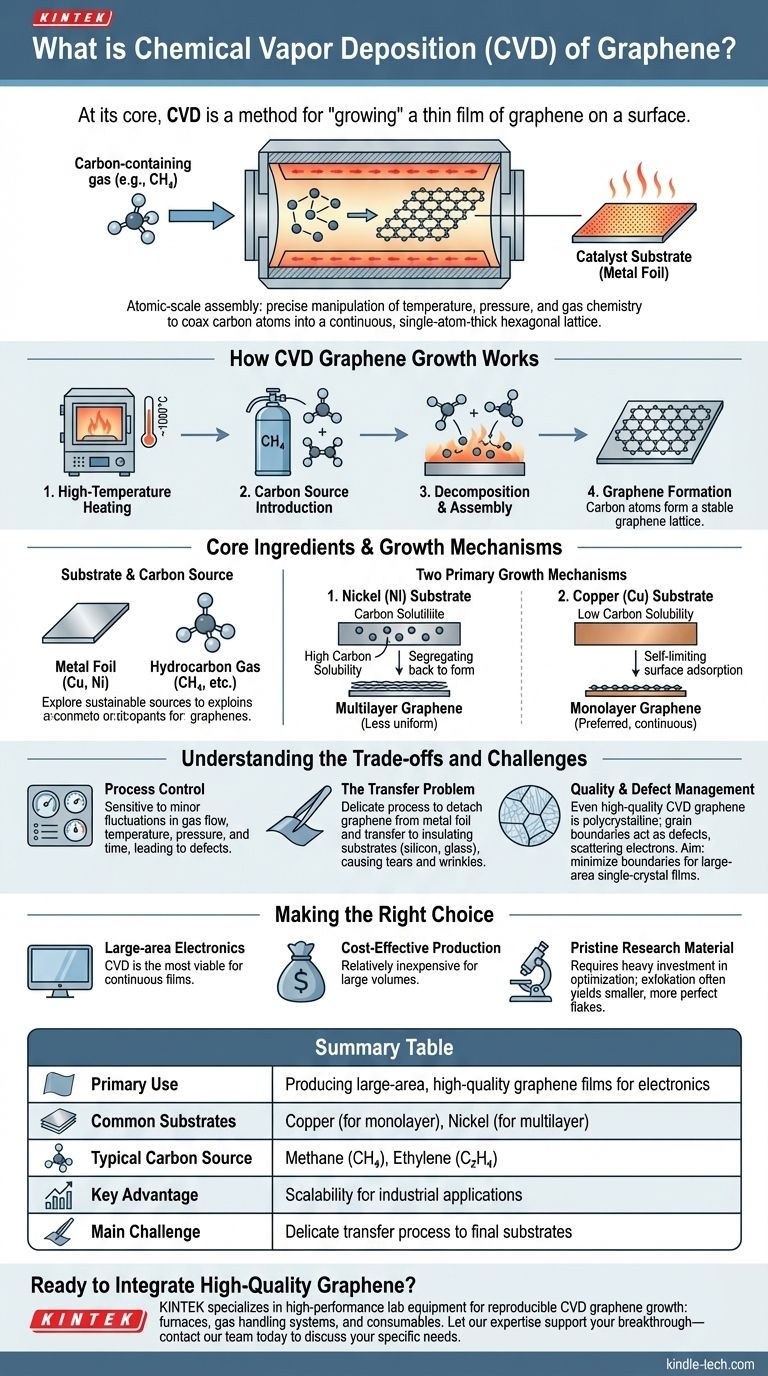

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Methode zum „Züchten“ eines dünnen Graphitfilms auf einer Oberfläche. Dabei wird ein kohlenstoffhaltiges Gas in einen Hochtemperaturofen geleitet, wodurch sich das Gas zersetzt und eine einzelne Schicht von Kohlenstoffatomen auf einem Katalysatorsubstrat, typischerweise einer Metallfolie wie Kupfer oder Nickel, abscheidet. Diese Technik ist derzeit die vielversprechendste und am weitesten verbreitete Methode zur Herstellung großflächiger, hochwertiger Graphitfilme, die für industrielle und elektronische Anwendungen geeignet sind.

CVD ist kein einzelnes Rezept, sondern ein hochkontrollierter Prozess der atomaren Montage. Sein Erfolg hängt von der präzisen Steuerung von Temperatur, Druck und Gaschemie ab, um Kohlenstoffatome dazu zu bewegen, sich auf einer Metalloberfläche zu einem kontinuierlichen, einatomdicken hexagonalen Gitter anzuordnen.

Wie das CVD-Graphenwachstum funktioniert

Um CVD zu verstehen, sollte man es als eine sorgfältig orchestrierte chemische Reaktion betrachten, die auf einer Oberfläche stattfindet. Der Prozess hat einige grundlegende Komponenten und Mechanismen.

Die Kernbestandteile: Substrat und Kohlenstoffquelle

Der Prozess erfordert zwei Schlüsselmaterialien: ein Wachstumssubstrat und einen Kohlenstoffvorläufer.

Das Substrat ist typischerweise eine Metallfolie, die als Katalysator für die Reaktion dient. Kupfer (Cu) und Nickel (Ni) sind die häufigsten Optionen.

Der Kohlenstoffvorläufer ist ein Kohlenwasserstoffgas, das sich zersetzt, um die Kohlenstoffatome zu liefern. Häufige Beispiele sind Methan (CH₄), Ethylen (C₂H₄) oder Acetylen (C₂H₂). Forscher untersuchen auch feste und flüssige Kohlenstoffquellen, einschließlich Kunststoffabfällen, um den Prozess nachhaltiger zu gestalten.

Die Hochtemperaturreaktion

Der CVD-Prozess läuft in einer kontrollierten Abfolge in einem Vakuumofen ab:

- Das Metallscheibensubstrat wird auf eine hohe Temperatur erhitzt, oft um 1000°C.

- Das kohlenstoffhaltige Gas wird bei niedrigem Druck in die Kammer eingeleitet.

- Bei dieser hohen Temperatur zersetzen sich die Gasmoleküle auf der heißen Metalloberfläche.

- Die freigesetzten Kohlenstoffatome ordnen sich dann zu der stabilen, wabenartigen Gitterstruktur von Graphen neu an.

Zwei primäre Wachstumsmechanismen

Die Wahl des Metallscheibensubstrats verändert grundlegend, wie sich der Graphitfilm bildet.

Bei einem Metall wie Nickel, das eine hohe Kohlenstofflöslichkeit aufweist, lösen sich Kohlenstoffatome zunächst auf und diffundieren in das Metallvolumen. Wenn das Substrat abgekühlt wird, scheidet sich der Kohlenstoff wieder an der Oberfläche ab, um Graphitschichten zu bilden. Dies kann manchmal zu mehreren, weniger gleichmäßigen Schichten führen.

Bei einem Metall wie Kupfer, das eine sehr geringe Kohlenstofflöslichkeit aufweist, ist der Prozess selbstlimitierend. Das Graphen wächst direkt auf der Oberfläche durch Adsorption, und sobald eine vollständige Schicht gebildet ist, wird die katalytische Aktivität der Oberfläche unterbunden. Dies macht Kupfer zum bevorzugten Substrat für die Herstellung von großflächigem, kontinuierlichem monolayer Graphen.

Die Kompromisse und Herausforderungen verstehen

Obwohl CVD die führende Methode für die skalierbare Produktion ist, ist sie nicht ohne Komplexitäten. Die Erzielung hochwertiger Materialien erfordert die Überwindung erheblicher technischer Hürden.

Die entscheidende Rolle der Prozesskontrolle

Die endgültige Qualität des Graphitfilms reagiert äußerst empfindlich auf die Prozessparameter. Geringfügige Schwankungen der Gasflussraten, der Temperatur, des Drucks oder der Reaktionszeit können Defekte, Falten oder unerwünschte mehrschichtige Bereiche in den Film einschleusen. Die Herstellung von wafergroßem Einkristallgraphen erfordert eine extrem strenge Prozesskontrolle.

Das Transferproblem

Graphen, das mittels CVD gezüchtet wird, befindet sich auf einer Metallfolie, aber die meisten Anwendungen erfordern es auf einem isolierenden Substrat wie Silizium oder Glas. Der Film muss vorsichtig vom Metall abgelöst und auf das neue Substrat übertragen werden. Dieser Transferprozess ist heikel und eine Hauptursache für Risse, Falten und Verunreinigungen, die die außergewöhnlichen Eigenschaften des Graphens beeinträchtigen können.

Qualität und Defektmanagement

Selbst bei ausgezeichneter Kontrolle ist CVD-Graphen polykristallin, was bedeutet, dass es aus vielen kleinen Kristallbereichen besteht, die miteinander verbunden sind. Die Grenzen zwischen diesen Bereichen wirken als Defekte, die Elektronen streuen und das Material schwächen können. Die Minimierung dieser Korngrenzen, um nahezu perfekte Einkristallfilme über große Flächen zu erzeugen, bleibt ein Hauptziel aktueller Forschung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, ob die Vorteile von CVD seine Herausforderungen überwiegen. Berücksichtigen Sie Ihr primäres Ziel bei der Bewertung dieser Technologie.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik oder transparenten Leitern liegt: CVD ist die praktikabelste Produktionsmethode, da sie die einzige Technik ist, die zuverlässig die großen, kontinuierlichen Filme liefert, die für diese Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Materialproduktion liegt: CVD ist im Vergleich zu Methoden wie der Exfoliation für große Mengen relativ kostengünstig und somit die klare Wahl für die industrielle Skalierung.

- Wenn Ihr Hauptaugenmerk auf makellosem, defektfreiem Material für die Grundlagenforschung liegt: Obwohl CVD qualitativ hochwertige Proben liefern kann, müssen Sie stark in die Prozessoptimierung und Charakterisierung investieren, da die mechanische Exfoliation von Graphit oft kleinere, aber strukturell perfektere Flocken liefert.

Das Verständnis der Prinzipien und inhärenten Kompromisse von CVD ist der erste Schritt, um das Potenzial von Graphen für reale Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptanwendung | Herstellung großflächiger, hochwertiger Graphitfilme für die Elektronik |

| Übliche Substrate | Kupfer (für Monolayer), Nickel (für Multilayer) |

| Typische Kohlenstoffquelle | Methan (CH₄), Ethylen (C₂H₄) |

| Hauptvorteil | Skalierbarkeit für industrielle Anwendungen |

| Herausforderung | Heikler Transferprozess auf die endgültigen Substrate |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Die präzise Kontrolle, die für ein erfolgreiches CVD-Graphenwachstum erforderlich ist, hängt von Hochleistungs-Laborgeräten ab. KINTEK ist spezialisiert auf die Öfen, Gasversorgungssysteme und Verbrauchsmaterialien, auf die Labore angewiesen sind, um reproduzierbare Ergebnisse zu erzielen. Lassen Sie unsere Expertise im Bereich Laborgeräte Ihren nächsten Durchbruch unterstützen – kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung