Im Wesentlichen ist das epitaktische Wachstum von Graphen ein Prozess, bei dem ein kristallines Substrat als Vorlage verwendet wird, um eine hochgeordnete, einatomige Kohlenstoffschicht zu züchten. Anstatt dass sich Kohlenstoffatome zufällig zusammenballen, ordnen sie sich an, indem sie die zugrunde liegende Kristallstruktur des Substrats nachahmen, was zu einem großen, hochwertigen Graphenfilm mit minimalen Defekten führt. Die gebräuchlichste industrielle Methode hierfür ist die chemische Gasphasenabscheidung (CVD).

Das Grundprinzip ist einfach: Sie stellen nicht nur Graphen her, Sie templieren es. Epitaktisches Wachstum nutzt ein grundlegendes Kristallgitter, um Kohlenstoffatome zur Bildung der perfekten hexagonalen Struktur zu führen und so die außergewöhnlichen elektronischen und mechanischen Eigenschaften des Materials freizusetzen.

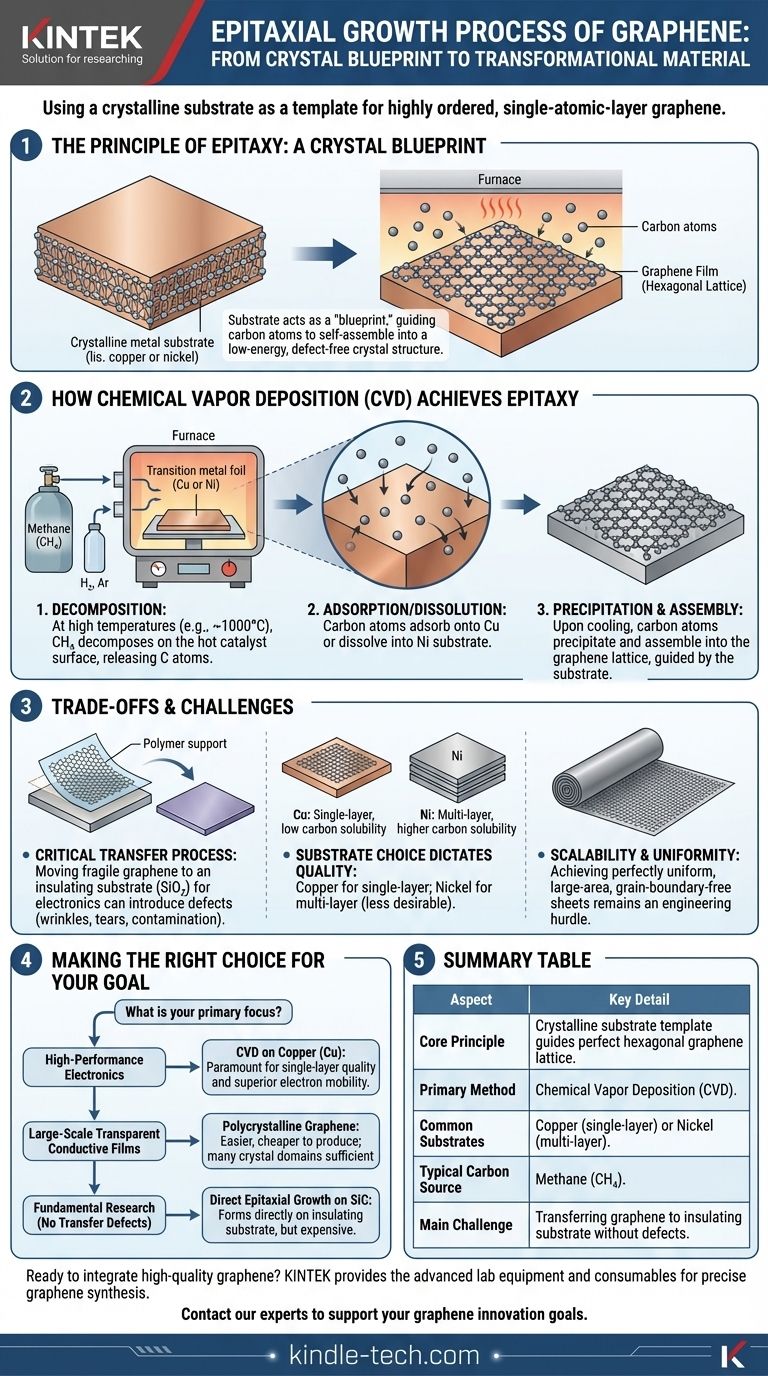

Das Prinzip der Epitaxie: Ein kristalliner Bauplan

Epitaxie ist ein Konzept aus dem Kristallwachstum, bei dem eine Kristallschicht auf einer anderen gewachsen wird.

Das Substrat als Vorlage

Stellen Sie sich das Substrat, typischerweise eine Übergangsmetallfolie, als einen perfekt ausgelegten Bauplan vor. Seine eigene atomare Kristallstruktur bietet eine energiearme Landschaft, in der sich Kohlenstoffatome ansiedeln können.

Die Kohlenstoffatome, wenn sie auf diesem erhitzten Substrat abgeschieden werden, richten sich natürlich an diesem Bauplan aus und fügen sich selbst zu dem Wabenmuster von Graphen zusammen. Dieser Templat-Effekt unterscheidet das epitaktische Wachstum von anderen, weniger kontrollierten Synthesemethoden.

Wie die chemische Gasphasenabscheidung (CVD) Epitaxie erreicht

Die chemische Gasphasenabscheidung (CVD) ist die am weitesten verbreitete Technik für das epitaktische Wachstum von großflächigem Graphen. Der Prozess beruht auf einem präzisen Zusammenspiel eines Katalysators, einer Kohlenstoffquelle und spezifischer atmosphärischer Bedingungen.

Die Rolle des Substrats (Katalysator)

Übergangsmetalle wie Kupfer (Cu) oder Nickel (Ni) werden als Substrat verwendet. Sie erfüllen zwei entscheidende Funktionen: Sie stellen die kristalline Vorlage bereit und wirken als Katalysator.

Bei hohen Temperaturen in einem Ofen zersetzt die Metalloberfläche aktiv das Kohlenstoffquellgas, wodurch einzelne Kohlenstoffatome für das Wachstum verfügbar werden. Wie bereits erwähnt, werden diese Metalle wegen ihrer katalytischen Effizienz und relativen Kosteneffizienz bevorzugt.

Die Kohlenstoffquelle und Atmosphäre

Ein kohlenstoffhaltiges Vorläufergas, am häufigsten Methan (CH₄), wird in den Ofen eingeleitet.

Die Reaktion findet in einer kontrollierten Atmosphäre statt, oft mit Wasserstoff (H₂) und Argon (Ar) Gasen, was hilft, die Reaktionsgeschwindigkeit zu steuern und Verunreinigungen zu entfernen.

Der Wachstumsmechanismus

Der Prozess umfasst typischerweise drei Hauptschritte:

- Zersetzung: Bei hohen Temperaturen (~1000°C) zersetzt sich das Methangas auf der heißen Metalloberfläche und setzt Kohlenstoffatome frei.

- Adsorption/Auflösung: Kohlenstoffatome adsorbieren (auf Kupfer) oder lösen sich (in Nickel) auf dem Metallsubstrat.

- Ausfällung und Anordnung: Wenn das Substrat abgekühlt wird, nimmt die Löslichkeit der Kohlenstoffatome ab, und sie fallen wieder auf die Oberfläche aus. Geführt vom Kristallgitter des Metalls, fügen sie sich zur hexagonalen Graphenstruktur zusammen.

Verständnis der Kompromisse und Herausforderungen

Obwohl das epitaktische Wachstum mittels CVD leistungsstark ist, ist es nicht ohne seine Komplexitäten und Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für praktische Anwendungen.

Der kritische Transferprozess

Die größte Herausforderung besteht darin, dass Graphen auf einem Metallleiter gewachsen wird, die meisten elektronischen Anwendungen es jedoch auf einem isolierenden Substrat wie Siliziumdioxid (SiO₂) benötigen.

Dies erfordert einen empfindlichen Transferprozess, bei dem das Metall weggeätzt und der zerbrechliche Graphenfilm bewegt wird. Dieser Schritt kann leicht Falten, Risse und Verunreinigungen einführen, was die während des Wachstums erreichte hohe Qualität zunichtemacht.

Die Substratwahl bestimmt die Qualität

Die Wahl des Metallkatalysators hat einen erheblichen Einfluss. Kupfer wird für das Wachstum von einschichtigem Graphen bevorzugt, da es eine sehr geringe Kohlenstofflöslichkeit aufweist.

Nickel, mit höherer Kohlenstofflöslichkeit, führt oft zum Wachstum von mehrschichtigem Graphen, was nicht immer wünschenswert ist. Dies schafft einen direkten Kompromiss zwischen dem gewünschten Material und dem Prozess, den Sie verwenden müssen.

Skalierbarkeit und Gleichmäßigkeit

Die Herstellung einer perfekt gleichmäßigen, großflächigen, einkristallinen Graphenschicht ohne Korngrenzen bleibt eine erhebliche technische Hürde. Die Skalierung dieses Prozesses auf industrielle Ebene bei gleichzeitiger Beibehaltung makelloser Qualität ist die Haupthürde für eine breite Akzeptanz in der High-End-Elektronik.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ansatz zur Graphensynthese hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD-Wachstum auf Kupfer ist der Standard, da eine makellose Einzelschicht für eine überlegene Elektronenmobilität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf großflächigen transparenten leitfähigen Filmen liegt: Polykristallines Graphen (mit vielen kleinen Kristallbereichen) ist oft ausreichend und lässt sich einfacher und kostengünstiger in großem Maßstab herstellen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung ohne Transferdefekte liegt: Direktes epitaktisches Wachstum auf Siliziumkarbid (SiC) ist eine Option, da es Graphen direkt auf einem isolierenden Substrat bildet, aber es ist wesentlich teurer.

Letztendlich ist die Beherrschung des epitaktischen Wachstums der Schlüssel, um Graphen von einem Laborwunder zu einem transformativen Industriematerial zu machen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Grundprinzip | Verwendung eines kristallinen Substrats als Vorlage, um Kohlenstoffatome zur Bildung eines perfekten hexagonalen Graphengitters zu führen. |

| Primäre Methode | Chemische Gasphasenabscheidung (CVD). |

| Gängige Substrate | Kupfer (für Einzelschicht) oder Nickel (für Mehrschicht). |

| Typische Kohlenstoffquelle | Methan (CH₄). |

| Hauptherausforderung | Übertragung des Graphens vom Metallwachstumssubstrat auf ein isolierendes Substrat für elektronische Anwendungen ohne Einführung von Defekten. |

| Ideal für | Hochleistungselektronik (Einzelschicht auf Cu) oder großflächige leitfähige Filme (polykristallin). |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Der epitaktische Wachstumsprozess ist komplex, aber die Ergebnisse sind transformativ. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für modernste Materialwissenschaften wie die Graphensynthese erforderlich sind. Unsere Expertise kann Ihnen helfen, die präzise Kontrolle zu erreichen, die für Ihre spezifische Anwendung erforderlich ist, sei es für Elektronik, Verbundwerkstoffe oder Grundlagenforschung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Graphen-Innovationsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses