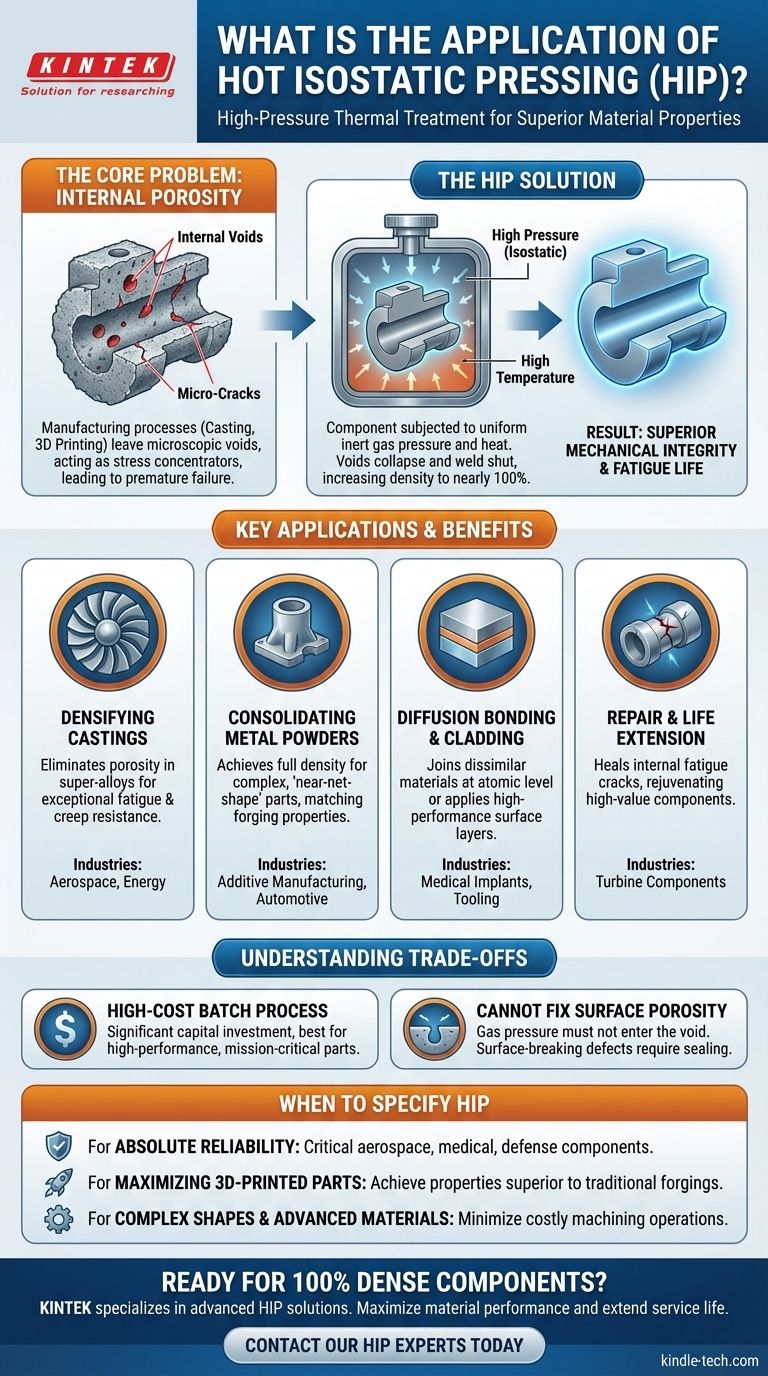

Kurz gesagt, Heißisostatisches Pressen (HIP) ist eine thermische Hochdruckbehandlung, die zur Verbesserung von Materialeigenschaften und zur Herstellung von Komponenten für anspruchsvollste Anwendungen eingesetzt wird. Es wird hauptsächlich in der Luft- und Raumfahrt-, Medizin-, Automobil- und Energieindustrie angewendet, um Teile wie Jet-Triebwerksturbinen, medizinische Implantate und Hochleistungs-Motorkomponenten durch die Beseitigung interner Defekte und die Erhöhung der Dichte herzustellen.

Das Kernproblem, das HIP löst, ist das Vorhandensein mikroskopischer innerer Hohlräume oder Porosität, die durch Herstellungsverfahren wie Gießen oder 3D-Druck zurückbleiben. Durch die Einwirkung von immensem, gleichmäßigem Druck bei hohen Temperaturen auf ein Teil kollabiert HIP diese Hohlräume effektiv und erzeugt ein vollständig dichtes Material mit überragender mechanischer Integrität.

Das grundlegende Problem: Innere Porosität

Die Herstellung von Komponenten, insbesondere solchen mit komplexen Geometrien, ist eine unvollkommene Wissenschaft. Prozesse wie Metallguss, Pulvermetallurgie und sogar additive Fertigung (3D-Druck) können winzige innere Hohlräume hinterlassen.

Warum innere Hohlräume kritische Fehler sind

Diese mikroskopischen Poren und Hohlräume wirken als Spannungskonzentratoren. Unter Betriebsbelastungen können Risse an diesen Hohlräumen entstehen und sich durch das Material ausbreiten, was zu vorzeitiger Ermüdung und katastrophalem Versagen führt.

Für eine Komponente wie eine Flugzeugturbinenschaufel oder ein chirurgisches Implantat ist ein solches Versagen keine Option. Dies ist genau das Problem, für dessen Lösung HIP entwickelt wurde.

Wie HIP die Lösung bietet

Beim HIP-Prozess wird eine Komponente in ein versiegeltes Hochdruckgefäß gelegt. Das Gefäß wird dann mit einem inerten Gas, typischerweise Argon, gefüllt und erhitzt.

Wenn die Temperatur steigt, wird das Material plastischer oder formbarer. Gleichzeitig wirkt der immense, gleichmäßige (isostatische) Druck des Gases aus allen Richtungen auf die Komponente. Dieser Druckunterschied zwischen der Außenseite und der Innenseite der inneren Hohlräume führt dazu, dass diese auf atomarer Ebene kollabieren und verschweißen.

Das Ergebnis ist eine Komponente, die theoretisch zu 100 % dicht ist, wobei ihre innere Struktur und mechanischen Eigenschaften dramatisch verbessert sind.

Schlüsselanwendungen von HIP

Die Fähigkeit, interne Defekte zu beseitigen, macht HIP zu einem entscheidenden Endbearbeitungsschritt oder einer primären Herstellungsmethode in mehreren hochwertigen Industrien.

Verdichtung von Hochleistungs-Gussteilen

Viele kritische Komponenten, wie z. B. Gasturbinenschaufeln aus Superlegierungen oder Titan-Strukturteile für Flugzeugzellen, werden zunächst im Feingussverfahren hergestellt. HIP wird nach dem Gießen angewendet, um die entstandene Porosität zu entfernen.

Dieser Verdichtungsschritt verleiht diesen Teilen ihre außergewöhnliche Beständigkeit gegen Ermüdung, Kriechen und extreme Temperaturen und gewährleistet so die Zuverlässigkeit im Betrieb.

Konsolidierung von Metallpulvern

HIP ist grundlegend für die Pulvermetallurgie (PM) und die additive Fertigung (AM). Es kann ein Teil aus lose gebundenem Metallpulver nehmen und es zu einer vollständig festen, hochleistungsfähigen Komponente konsolidieren.

Dies ermöglicht die Herstellung komplexer, "endkonturnaher" Teile, die nur sehr wenig Endbearbeitung erfordern, wodurch Abfall und Kosten für schwer zu bearbeitende Materialien reduziert werden.

Diffusionsschweißen und Plattieren

HIP bietet die perfekte Umgebung – hohe Hitze und Druck –, um unterschiedliche Materialien auf atomarer Ebene ohne Schmelzen miteinander zu verbinden.

Dieser Prozess, bekannt als Diffusionsschweißen oder HIP-Plattieren, wird verwendet, um bimetallische Teile herzustellen oder eine Hochleistungsoberflächenschicht (z. B. für Verschleiß- oder Korrosionsbeständigkeit) auf ein kostengünstigeres Substrat aufzubringen.

Reparatur und Verlängerung der Lebensdauer

Hochwertige Komponenten, die durch Betriebsermüdung interne Mikrorisse entwickeln, wie z. B. Turbinenschaufeln, können mit HIP verjüngt werden.

Der Prozess kann diese internen Ermüdungsrisse heilen, wodurch die Lebensdauer der Komponente effektiv zurückgesetzt und erhebliche Ersatzkosten eingespart werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HIP keine Universallösung. Seine Anwendung beinhaltet spezifische Überlegungen und Einschränkungen.

Es ist ein kostenintensiver Batch-Prozess

HIP-Anlagen stellen eine erhebliche Kapitalinvestition dar, und der Prozess behandelt Teile chargenweise in einer Kammer. Dies macht es weniger geeignet für hochvolumige, kostengünstige Massenartikel und am besten für Komponenten, bei denen Leistung und Zuverlässigkeit die Kosten rechtfertigen.

Es kann keine oberflächenverbundene Porosität beheben

Der HIP-Prozess beruht auf Gasdruck, der auf die Außenseite des Teils wirkt. Wenn eine Pore mit der Oberfläche verbunden ist, füllt das unter Druck stehende Gas einfach den Hohlraum, wodurch ein Gleichgewicht entsteht und das Kollabieren verhindert wird.

Teile mit oberflächenbrechenden Defekten müssen vor dem HIP-Prozess versiegelt werden, oft durch Einlegen in einen Einweg-Metallbehälter.

Wann Sie HIP für Ihr Projekt spezifizieren sollten

Die Entscheidung für HIP ist eine strategische Entscheidung, die auf den endgültigen Anforderungen Ihrer Komponente basiert.

- Wenn Ihr Hauptaugenmerk auf absoluter Zuverlässigkeit und Ermüdungslebensdauer liegt: HIP ist unerlässlich für kritische Komponenten in der Luft- und Raumfahrt, Medizin und Verteidigung, wo Materialversagen katastrophal wäre.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung von 3D-gedruckten Metallteilen liegt: Verwenden Sie HIP als Nachbearbeitungsschritt, um mechanische Eigenschaften zu erzielen, die denen traditioneller Schmiedeteile vergleichbar sind oder diese übertreffen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus fortschrittlichen Materialien liegt: Nutzen Sie HIP, um pulverförmige Metalle zu endkonturnahen Komponenten zu konsolidieren und so schwierige und kostspielige Bearbeitungsvorgänge zu minimieren.

Letztendlich ist die Anwendung von HIP eine strategische Entscheidung, um anfängliche Prozesskosten gegen eine unvergleichliche Materialintegrität und Leistung im Betrieb einzutauschen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Schlüsselindustrien |

|---|---|---|

| Verdichtung von Gussteilen | Beseitigt Porosität, verbessert die Ermüdungslebensdauer | Luft- und Raumfahrt, Energie |

| Konsolidierung von Metallpulvern | Erzeugt vollständig dichte, endkonturnahe Teile | Additive Fertigung, Automobil |

| Diffusionsschweißen | Verbindet unterschiedliche Materialien ohne Schmelzen | Medizinische Implantate, Werkzeuge |

| Reparatur & Lebensdauerverlängerung | Heilt interne Ermüdungsrisse | Turbinenkomponenten, hochwertige Teile |

Bereit für 100 % dichte, hochleistungsfähige Komponenten?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Heißisostatischer Presssysteme und Dienstleistungen. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien hilft Herstellern in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie, interne Defekte zu beseitigen und die Materialleistung zu maximieren.

Kontaktieren Sie noch heute unsere HIP-Experten, um zu besprechen, wie wir die Zuverlässigkeit Ihrer Komponenten verbessern und die Lebensdauer verlängern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP