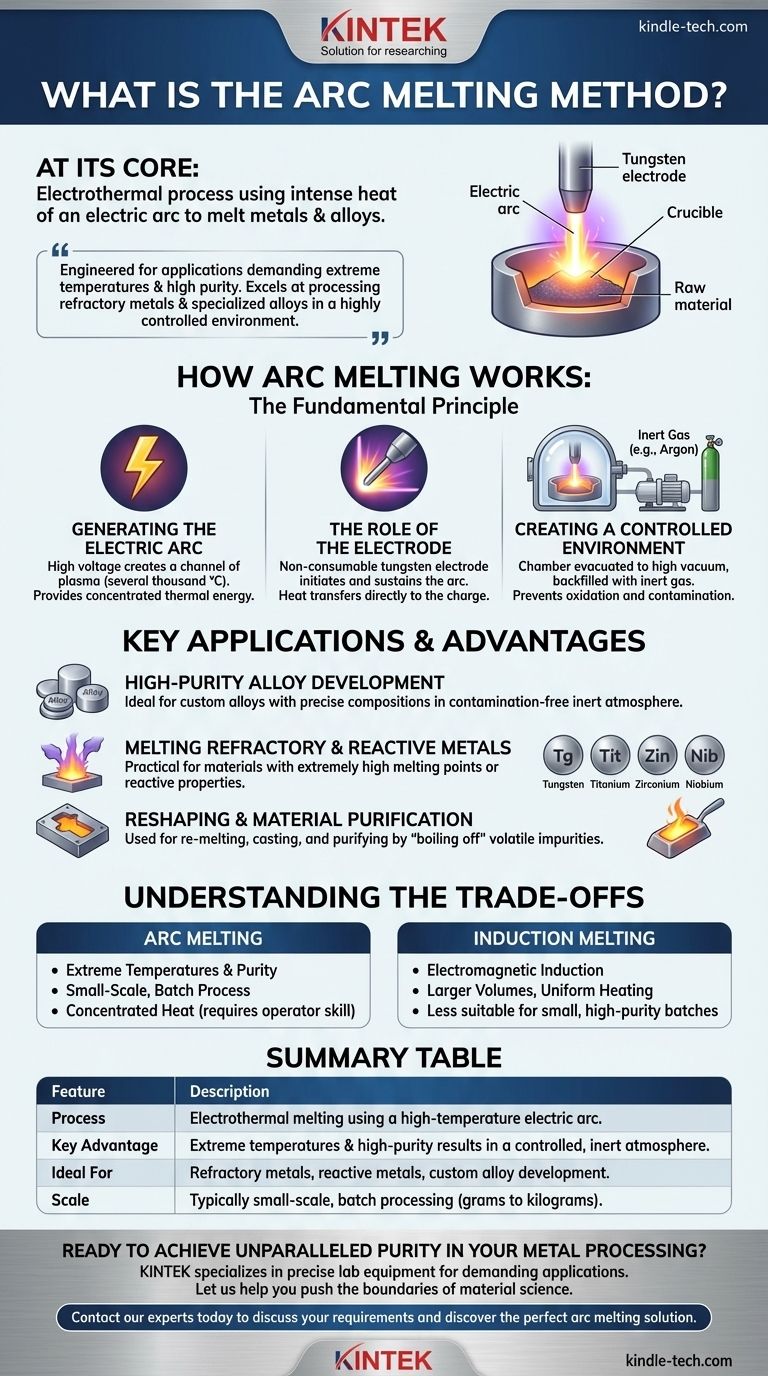

Im Kern ist das Lichtbogenschmelzen ein elektrothermischer Prozess, der die intensive Hitze eines elektrischen Lichtbogens nutzt, um Metalle und Legierungen zu schmelzen. Der Lichtbogen, der im Wesentlichen eine kontrollierte, energiereiche Plasmaentladung ist, wird zwischen Elektroden oder zwischen einer einzelnen Elektrode und dem Rohmaterial erzeugt. Dieser Prozess liefert die direkte thermische Energie, die erforderlich ist, um selbst die widerstandsfähigsten Materialien zu verflüssigen.

Obwohl viele Methoden Metall schmelzen können, ist das Lichtbogenschmelzen speziell für Anwendungen konzipiert, die extreme Temperaturen und hohe Reinheit erfordern. Es eignet sich hervorragend für die Verarbeitung hochschmelzender Metalle und die Herstellung spezieller Legierungen in einer hochkontrollierten Umgebung, frei von atmosphärischer Kontamination.

Das Grundprinzip: Wie das Lichtbogenschmelzen funktioniert

Um das Lichtbogenschmelzen zu verstehen, ist es am besten, seine Kernkomponenten aufzuschlüsseln: den Lichtbogen, die Elektroden und die Umgebung. Jedes Element ist entscheidend für ein erfolgreiches Schmelzen.

Erzeugung des elektrischen Lichtbogens

Das Herzstück des Prozesses ist der elektrische Lichtbogen. Stellen Sie ihn sich als einen kontinuierlichen, kontrollierten Blitz vor.

Wenn eine hohe Spannung über einen Spalt zwischen zwei leitfähigen Punkten (den Elektroden oder Elektrode und Material) angelegt wird, ionisiert dies das Gas in diesem Spalt und erzeugt einen Plasmakanal. Dieser Plasmakanal ist unglaublich heiß – er erreicht oft mehrere tausend Grad Celsius – und liefert die konzentrierte Energie, die zum Schmelzen benötigt wird.

Die Rolle der Elektrode

Die Elektrode ist das Werkzeug, das den Lichtbogen initiiert und aufrechterhält. Bei den meisten Labor- und Hochreinheitsanwendungen wird eine nicht-verbrauchende Wolfram-Elektrode verwendet.

Das System erzeugt einen Lichtbogen zwischen dieser Elektrode und dem Ausgangsmaterial (der „Charge“). Die intensive Hitze des Lichtbogens wird direkt auf das Material übertragen, wodurch es schnell verflüssigt wird.

Schaffen einer kontrollierten Umgebung

Das Lichtbogenschmelzen wird fast immer in einer versiegelten Kammer durchgeführt. Diese Kammer wird zuerst evakuiert, um ein hohes Vakuum zu erzeugen, und dann typischerweise mit einem Inertgas, wie Argon, wieder aufgefüllt.

Dieser Schritt ist entscheidend. Die Inertgasatmosphäre verhindert, dass das geschmolzene Metall mit Sauerstoff oder Stickstoff aus der Luft reagiert, was sonst unerwünschte Oxide und Nitride bilden würde und die Reinheit und die Eigenschaften des Endmaterials beeinträchtigen würde.

Wichtige Anwendungen und Vorteile

Die einzigartigen Eigenschaften des Lichtbogenschmelzens machen es zur bevorzugten Methode für mehrere anspruchsvolle metallurgische Aufgaben, insbesondere in Forschung und spezialisierter Fertigung.

Entwicklung hochreiner Legierungen

Da die inerte Umgebung Kontamination verhindert, ist das Lichtbogenschmelzen ideal für die Herstellung von maßgeschneiderten Legierungen mit sehr präzisen Zusammensetzungen. Forscher können genaue Mengen verschiedener Elemente mischen und sie zu einem homogenen „Knopf“ oder Barren zur Analyse und Prüfung einschmelzen.

Schmelzen von hochschmelzenden und reaktiven Metallen

Viele fortschrittliche Materialien wie Titan, Wolfram, Zirkonium und Niob haben extrem hohe Schmelzpunkte, was sie „refraktär“ macht. Die intensive, lokalisierte Hitze eines elektrischen Lichtbogens ist eine der wenigen praktikablen Möglichkeiten, sie effektiv zu schmelzen. Es ist auch ideal für reaktive Metalle wie Titan, die im geschmolzenen Zustand leicht atmosphärische Gase aufnehmen.

Umformen und Materialreinigung

Der Prozess wird auch zum Wiederaufschmelzen und Gießen von Materialien in neue Formen verwendet. Das wiederholte Schmelzen kann manchmal helfen, ein Material zu reinigen, indem flüchtige Verunreinigungen, die einen niedrigeren Siedepunkt als das Grundmetall haben, „abgedampft“ werden.

Die Kompromisse verstehen

Keine einzelne Methode ist für jede Anwendung perfekt. Zu verstehen, wo das Lichtbogenschmelzen im Vergleich zu anderen Techniken einzuordnen ist, ist der Schlüssel zur fundierten Entscheidungsfindung.

Vergleich mit Induktionsschmelzen

Induktionsschmelzen arbeitet nach einem anderen Prinzip. Es verwendet elektromagnetische Felder, um elektrische Ströme im Metall selbst zu induzieren, wodurch es von innen heraus erhitzt wird und schmilzt.

Induktionsöfen eignen sich hervorragend zum Schmelzen größerer Mengen und können eine sehr gleichmäßige Erwärmung bieten. Sie erreichen jedoch möglicherweise nicht die extremen Temperaturen eines Lichtbogenschmelzofens und sind möglicherweise weniger geeignet für die kleinen Chargen hoher Reinheit, bei denen das Lichtbogenschmelzen seine Stärken ausspielt.

Häufige Einschränkungen

Das Lichtbogenschmelzen ist hauptsächlich ein Chargenprozess, oft im kleinen Maßstab (Gramm bis wenige Kilogramm). Es ist nicht für die kontinuierliche Produktion in großen Tonnagen ausgelegt, wie sie in Stahlwerken üblich ist.

Darüber hinaus ist die intensive Hitze auf den Punkt des Lichtbogens konzentriert, was im Vergleich zu anderen Methoden manchmal zu einer ungleichmäßigeren Temperaturverteilung in der gesamten Schmelze führen kann. Dies erfordert Geschick vom Bediener, der oft den Lichtbogen bewegen muss, um eine homogene Flüssigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmelzverfahrens hängt vollständig von Ihrem Material, Ihrer gewünschten Reinheit und dem Umfang Ihres Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kundenspezifischer Legierungen oder dem Schmelzen hochschmelzender Metalle liegt: Das Lichtbogenschmelzen ist aufgrund seiner kontrollierten Atmosphäre und extremen Temperaturen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen größerer Mengen von Standardmetallen liegt, bei denen die Reinheit weniger kritisch ist: Ein Induktionsschmelzofen oder andere Massenschmelzverfahren sind mit ziemlicher Sicherheit effizienter und kostengünstiger.

Letztendlich ist die Entscheidung für das Lichtbogenschmelzen eine Entscheidung, bei der Materialreinheit und Temperaturfähigkeit über alles andere gestellt werden.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Verfahren | Elektrothermisches Schmelzen mittels eines hochtemperaturigen Lichtbogens. |

| Hauptvorteil | Extreme Temperaturen und hochreine Ergebnisse in einer kontrollierten Inertgasatmosphäre. |

| Ideal für | Hochschmelzende Metalle (Wolfram, Titan), reaktive Metalle und die Entwicklung kundenspezifischer Legierungen. |

| Maßstab | Typischerweise Kleinserienfertigung (Gramm bis Kilogramm). |

Bereit, unübertroffene Reinheit in Ihrer Metallverarbeitung zu erzielen?

Das Lichtbogenschmelzen ist die definitive Lösung für Forscher und Ingenieure, die mit hochschmelzenden Metallen arbeiten und hochreine Legierungen entwickeln. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung, die Sie benötigen, um in diesen anspruchsvollen Anwendungen herausragende Leistungen zu erbringen.

Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für ein kontrolliertes, kontaminationsfreies Schmelzen erhalten. Lassen Sie uns Ihnen helfen, die Grenzen der Materialwissenschaft zu erweitern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Lichtbogenschmelzlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist das Prinzip hinter Induktionsöfen? Entdecken Sie schnelle, saubere und effiziente Metallerhitzung

- Warum Vakuum-Induktionsschmelzen und Wasserzerstäubung für Cu-Re-Pulver verwenden? Erzielung von Reinheit und hoher Dichte.

- Funktioniert Induktionserhitzung bei Gold? Der ultimative Leitfaden zum schnellen und effizienten Schmelzen von Gold

- Worauf basiert die Erwärmung in Induktionsöfen? Schnellere, sauberere Metallschmelze freischalten

- Welchen Temperaturbereich hat der Induktionsschmelzofen? Finden Sie die richtige Hitze für Ihre Metalle

- Warum wird Hochfrequenz in Induktionsöfen verwendet? Für präzises, effizientes und sauberes Metallerhitzen

- Kann ein Induktionsofen Stahl schmelzen? Der definitive Leitfaden zum Schmelzen mit hoher Reinheit

- Was sind die Faktoren, die die Schmelzgeschwindigkeit beeinflussen? Meistern Sie den Wärmetransport für schnellere Ergebnisse