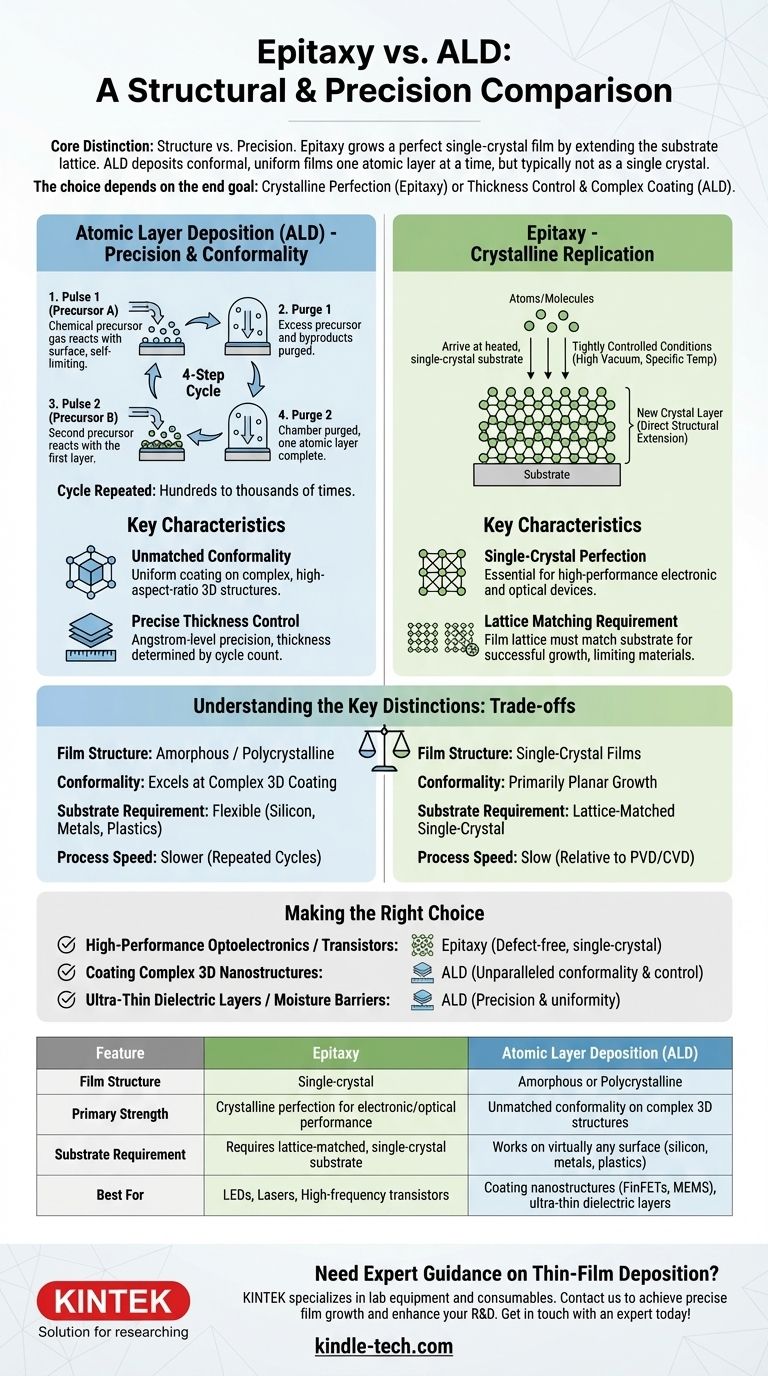

Im Kern liegt der Unterschied zwischen Epitaxie und Atomic Layer Deposition (ALD) in der Struktur versus Präzision. Epitaxie ist ein Prozess zur Herstellung einer perfekten Einkristallschicht auf einem kristallinen Substrat, wobei dessen Atomgitter fortgesetzt wird. Im Gegensatz dazu ist ALD eine Technik zur Abscheidung einer außergewöhnlich gleichmäßigen und konformen dünnen Schicht auf jeder Oberfläche, mit Kontrolle bis auf eine einzelne Atomschicht, wobei die resultierende Schicht typischerweise kein Einkristall ist.

Bei der Wahl zwischen Epitaxie und ALD geht es nicht darum, welche Methode „besser“ ist, sondern um Ihr Endziel. Wählen Sie Epitaxie, wenn die kristalline Perfektion der Schicht für ihre elektronische oder optische Funktion entscheidend ist. Wählen Sie ALD, wenn absolute Dickenkontrolle und die perfekte Beschichtung komplexer 3D-Formen die Hauptanforderungen sind.

Was ist Atomic Layer Deposition (ALD)?

ALD ist eine fortschrittliche Abscheidungstechnik, die Schichten Atomlage für Atomlage aufbaut. Sie gehört zur Familie der chemischen Gasphasenabscheidungsverfahren (CVD), bietet jedoch eine deutlich größere Kontrolle.

Das Prinzip der selbstlimitierenden Reaktionen

Der ALD-Prozess arbeitet in einem Zyklus von vier verschiedenen Schritten:

- Impuls: Ein erstes chemisches Vorläufergas wird in die Kammer eingeleitet und reagiert mit der Substratoberfläche.

- Spülen: Überschüssiger Vorläufer und Nebenprodukte werden mit einem Inertgas aus der Kammer gespült. Diese Reaktion ist selbstlimitierend, was bedeutet, dass sie stoppt, sobald alle verfügbaren Reaktionsstellen auf der Oberfläche belegt sind.

- Impuls: Ein zweiter Vorläufer wird eingeleitet, der nur mit der ersten Vorläuferschicht reagiert.

- Spülen: Die Kammer wird erneut gespült, wodurch eine einzelne Atomschicht fertiggestellt wird.

Dieser Zyklus wird Hunderte oder Tausende Male wiederholt, um die gewünschte Schichtdicke zu erreichen.

Hauptmerkmal: Unübertroffene Konformität

Da die chemischen Reaktionen auf jeder freiliegenden Oberfläche stattfinden, bietet ALD perfekte Konformität. Es können extrem komplexe 3D-Strukturen mit hohem Aspektverhältnis, wie tiefe Gräben in einem Mikrochip, gleichmäßig beschichtet werden, ohne dass es am Boden oder an den Ecken zu einer Ausdünnung kommt.

Hauptmerkmal: Präzise Dickenkontrolle

Da die Schicht eine Monolage nach der anderen aufgebaut wird, bietet ALD eine Präzision im Angström-Bereich. Die endgültige Dicke wird einfach durch die Anzahl der durchgeführten Zyklen bestimmt, was es zu einem außergewöhnlich genauen und wiederholbaren Prozess macht.

Was ist Epitaxie?

Bei der Epitaxie geht es nicht nur um die Abscheidung einer Schicht; es geht darum, eine neue Kristallschicht wachsen zu lassen, die eine direkte strukturelle Fortsetzung des zugrunde liegenden kristallinen Substrats darstellt. Das Ziel ist die Herstellung einer Schicht mit minimalen Defekten und einer perfekt geordneten Atomstruktur.

Das Prinzip der Kristallreplikation

Bei einem Epitaxieprozess, wie der Molekularstrahlepitaxie (MBE) oder der metallorganischen chemischen Gasphasenabscheidung (MOCVD), treffen Atome oder Moleküle auf einer erhitzten Einkristallsubstratoberfläche ein. Unter streng kontrollierten Bedingungen (hohes Vakuum, spezifische Temperaturen) haben diese Atome genügend Energie, um sich zu bewegen und ihren Platz im Kristallgitter zu finden, wodurch das Muster des darunter liegenden Substrats fortgesetzt wird.

Hauptmerkmal: Einkristall-Perfektion

Das Hauptergebnis der Epitaxie ist eine Einkristall-Dünnschicht. Dieses Maß an atomarer Ordnung ist für Hochleistungs-Halbleiterbauelemente wie Laser, LEDs und Hochfrequenztransistoren unerlässlich, bei denen Kristallfehler die Leistung des Bauelements beeinträchtigen oder zerstören würden.

Hauptmerkmal: Die Anforderung der Gitteranpassung

Für eine erfolgreiche Epitaxie muss das Kristallgitter der wachsenden Schicht in Größe und Struktur dem Gitter des Substrats sehr ähnlich sein. Diese Einschränkung, bekannt als Gitteranpassung (lattice matching), ist eine kritische Voraussetzung und begrenzt die Kombinationen von Materialien, die verwendet werden können.

Die wichtigsten Unterschiede verstehen

Die Entscheidung für ALD oder Epitaxie hängt von einem klaren Satz von Kompromissen ab, die direkt mit der beabsichtigten Anwendung verbunden sind.

Schichtstruktur: Kristallin vs. Amorph/Polykristallin

Dies ist der fundamentalste Unterschied. Epitaxie erzeugt Einkristallschichten. ALD erzeugt typischerweise amorphe (ungeordnete) oder polykristalline (aus vielen kleinen Kristallkörnern bestehende) Schichten. Obwohl es Formen der Atomlagenepitaxie gibt, wird Standard-ALD nicht zur Herstellung von Einkristallschichten verwendet.

Konformität: 3D-Beschichtung vs. Planare Wachstum

ALD eignet sich hervorragend zur Beschichtung komplexer 3D-Topografien mit perfekter Gleichmäßigkeit. Epitaxie wird hauptsächlich für das Wachstum hochwertiger Schichten auf flachen, planaren Substraten verwendet und ist nicht dafür ausgelegt, komplexe Formen konform zu beschichten.

Substratanforderungen: Spezifisch vs. Allgemein

Epitaxie erfordert ein sauberes Einkristallsubstrat, dessen Gitter an das Schichtmaterial angepasst ist. ALD ist weitaus flexibler und kann zur Abscheidung von Schichten auf nahezu jedem Material verwendet werden, einschließlich Silizium, Metallen, Kunststoffen und Pulvern.

Prozessgeschwindigkeit: Langsam vs. Langsamer

Beide Prozesse sind im Vergleich zu anderen Abscheidungstechniken wie PVD oder Standard-CVD relativ langsam. ALD gilt jedoch aufgrund der wiederholten Impuls-Spül-Zyklen, die für jede Atomschicht erforderlich sind, im Allgemeinen als langsamer als die Epitaxie.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die richtige Technologie. Analysieren Sie Ihre Hauptanforderung, um den richtigen Prozess auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Optoelektronik (LEDs, Laser) oder Hochfrequenztransistoren (HEMTs) liegt: Sie benötigen die fehlerfreie Einkristallstruktur, die nur die Epitaxie bieten kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Nanostrukturen (wie FinFETs in Logikchips oder MEMS-Bauteilen) liegt: Sie benötigen die unvergleichliche Konformität und Dickenkontrolle von ALD.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultra-dünner, porenfreier dielektrischer Schichten (Gate-Oxide) oder Feuchtigkeitssperren liegt: Die Präzision und Gleichmäßigkeit von ALD sind die überlegene Wahl.

Das Verständnis des grundlegenden Unterschieds im Mechanismus und im kristallinen Ergebnis ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Epitaxie | Atomic Layer Deposition (ALD) |

|---|---|---|

| Schichtstruktur | Einkristallin | Amorph oder Polykristallin |

| Hauptstärke | Kristalline Perfektion für elektronische/optische Leistung | Unübertroffene Konformität auf komplexen 3D-Strukturen |

| Substratanforderung | Erfordert gitterangepasstes Einkristallsubstrat | Funktioniert auf praktisch jeder Oberfläche (Silizium, Metalle, Kunststoffe, Pulver) |

| Am besten geeignet für | LEDs, Laser, Hochfrequenztransistoren | Beschichtung von Nanostrukturen (FinFETs, MEMS), ultra-dünne dielektrische Schichten |

Benötigen Sie Expertenberatung zur Dünnschichtabscheidung?

Die Wahl zwischen Epitaxie und ALD ist entscheidend für den Erfolg Ihres Projekts. Die richtige Ausrüstung gewährleistet optimale Leistung, unabhängig davon, ob Sie einkristalline Perfektion für fortschrittliche Halbleiter oder atomare Präzision für komplexe 3D-Beschichtungen benötigen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient alle Ihre Laborbedürfnisse. Wir bieten die Werkzeuge und das Fachwissen, um Sie dabei zu unterstützen:

- Präzises Schichtwachstum mit zuverlässigen Abscheidungssystemen zu erreichen.

- Ihre F&E und Produktion mit Geräten zu verbessern, die auf Ihre spezifische Anwendung zugeschnitten sind.

- Wiederholbare Ergebnisse mit hochwertigen Verbrauchsmaterialien und Expertenunterstützung zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK Sie bei Ihren Herausforderungen in der Dünnschichtabscheidung unterstützen kann. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung