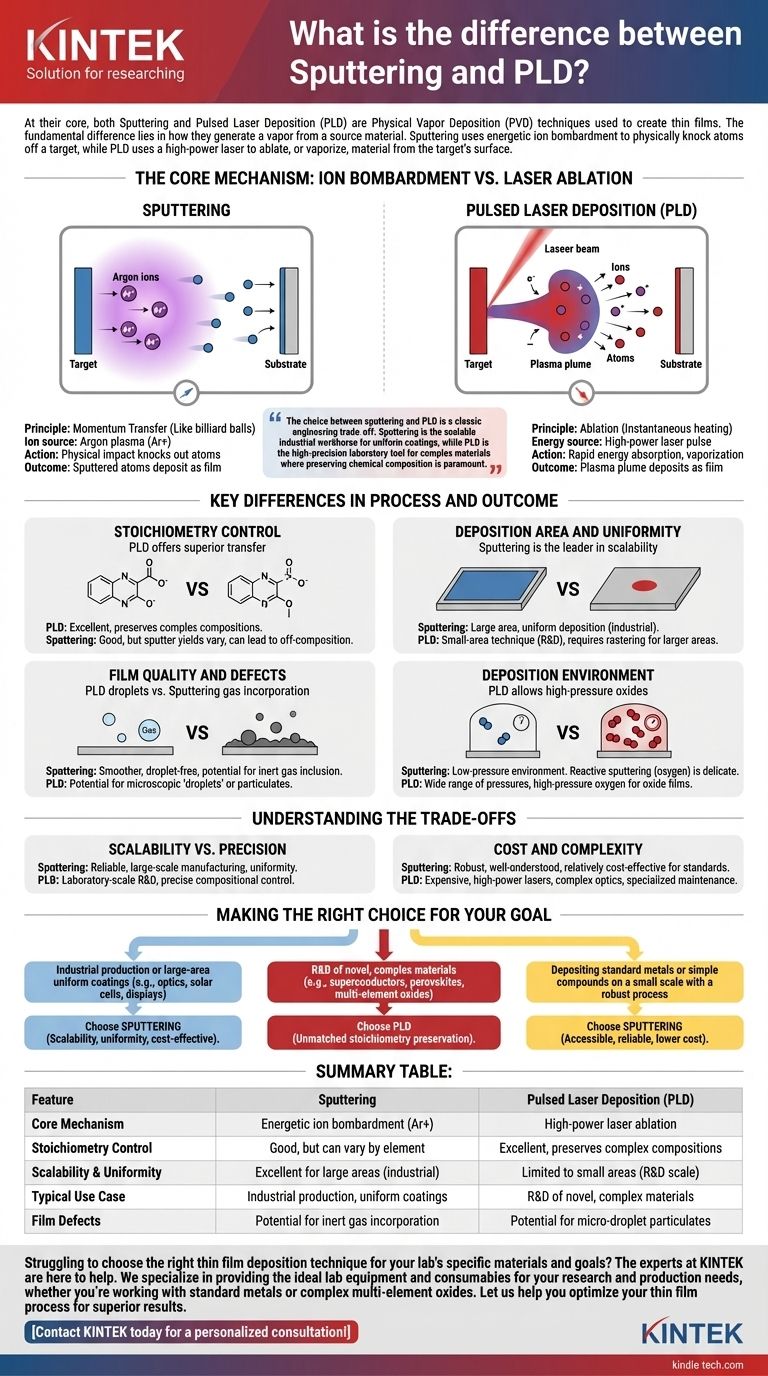

Im Kern sind sowohl das Sputtern als auch die gepulste Laserabscheidung (PLD) physikalische Gasphasenabscheidungsverfahren (PVD), die zur Herstellung dünner Schichten verwendet werden. Der grundlegende Unterschied liegt in der Art und Weise, wie sie einen Dampf aus einem Ausgangsmaterial erzeugen. Das Sputtern verwendet einen energiereichen Ionenbeschuss, um Atome physisch von einem Target zu lösen, während PLD einen Hochleistungslaser verwendet, um Material von der Oberfläche des Targets zu ablatieren oder zu verdampfen.

Die Wahl zwischen Sputtern und PLD ist ein klassischer technischer Kompromiss. Sputtern ist das skalierbare industrielle Arbeitspferd für gleichmäßige Beschichtungen, während PLD das hochpräzise Laborwerkzeug für komplexe Materialien ist, bei denen die Erhaltung der chemischen Zusammensetzung von größter Bedeutung ist.

Der Kernmechanismus: Ionenbeschuss vs. Laserablation

Beide Methoden lösen dasselbe Problem: Atome von einem festen Ausgangsmaterial (dem „Target“) auf eine Komponente (das „Substrat“) im Vakuum zu bewegen. Die zur Erreichung dieses Ziels verwendete Energiequelle definiert ihre Fähigkeiten.

Wie Sputtern funktioniert

Das Sputtern basiert auf dem Prinzip der Impulsübertragung, ähnlich wie eine Spielkugel einen Satz Billardkugeln auseinanderstößt.

Zuerst wird eine Vakuumkammer mit einer geringen Menge eines Edelgases, typischerweise Argon, gefüllt. Ein elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abtrennt und ein glühendes Plasma aus positiv geladenen Argonionen (Ar+) erzeugt.

Diese Ionen werden auf das negativ geladene Targetmaterial beschleunigt. Beim Aufprall schlagen oder „sputtern“ sie Atome physisch aus dem Target. Diese gesputterten Atome bewegen sich dann durch das Vakuum und scheiden sich als dünne Schicht auf dem Substrat ab.

Wie gepulste Laserabscheidung (PLD) funktioniert

PLD verwendet fokussierte Lichtenergie anstelle von physischem Aufprall.

Ein sehr kurzer, energiereicher Puls von einem Laser (oft ein Excimer- oder Nd:YAG-Laser) wird auf das Target in der Vakuumkammer fokussiert. Diese intensive Energie wird innerhalb von Nanosekunden von einem winzigen Punkt auf der Materialoberfläche absorbiert.

Diese schnelle Energieabsorption führt dazu, dass das Material sofort erhitzt, schmilzt und verdampft, ein Prozess, der als Ablation bezeichnet wird. Dieser heftige Ausstoß erzeugt eine Plasmaplum, die Ionen, Elektronen und neutrale Atome enthält, die sich schnell vom Target wegbewegt und das Substrat beschichtet.

Wesentliche Unterschiede in Prozess und Ergebnis

Der Unterschied in der Energiequelle führt zu erheblichen Abweichungen in der Filmqualität, der Skalierbarkeit und den Materialtypen, für die jede Methode am besten geeignet ist.

Stöchiometriekontrolle

PLD bietet eine überlegene stöchiometrische Übertragung. Dies bedeutet, dass die chemische Zusammensetzung des abgeschiedenen Films extrem nahe an der Zusammensetzung des Targetmaterials liegt. Die explosive Natur der Ablation neigt dazu, alle Elemente zusammen wegzutragen, was für komplexe, mehrelementige Materialien wie Hochtemperatur-Supraleiter oder ferroelektrische Oxide entscheidend ist.

Sputtern kann damit manchmal Schwierigkeiten haben. Verschiedene Elemente in einem Verbundtarget können unterschiedliche „Sputterausbeuten“ haben, was bedeutet, dass ein Element leichter abgeschlagen wird als ein anderes. Dies kann zu einem Film führen, dessen Zusammensetzung leicht vom Target abweicht.

Abscheidungsfläche und Gleichmäßigkeit

Sputtern ist der klare Marktführer in Sachen Skalierbarkeit. Sputtertargets können sehr groß sein (z. B. große Rechtecke oder rotierbare Zylinder), was eine gleichmäßige Abscheidung über große Flächen ermöglicht. Dies macht es zur dominierenden Wahl für industrielle Anwendungen wie die Beschichtung von Architekturglas, Halbleitern und Displays.

PLD hingegen ist typischerweise eine Kleinflächentechnik. Die Plasmafahne ist gerichtet und scheidet sich auf einem relativ kleinen Punkt ab, normalerweise nur wenige Quadratzentimeter. Das Erreichen von Gleichmäßigkeit über größere Flächen erfordert eine komplexe Substratrotation und das Rastern des Laserpunkts, wodurch es für die Massenproduktion ungeeignet ist.

Filmqualität und Defekte

Eine häufige Herausforderung bei PLD ist der Ausstoß mikroskopisch kleiner Tröpfchen oder Partikel vom Target zusammen mit dem gewünschten atomaren Dampf. Diese „Tröpfchen“ können sich in den wachsenden Film einlagern und Defekte erzeugen. Moderne PLD-Systeme verfügen über Strategien, um dies zu mindern, aber es bleibt ein bekanntes Merkmal.

Sputtern ist in dieser Hinsicht im Allgemeinen ein viel saubererer Prozess, der glattere, tropfenfreie Filme erzeugt. Es kann jedoch ein eigenes Problem haben: die Einlagerung des Sputtergases (z. B. Argon) in den Film, was dessen Eigenschaften beeinflussen kann.

Abscheidungsumgebung

PLD kann in einem überraschend breiten Bereich von Hintergrundgasdrücken betrieben werden. Dies ist ein großer Vorteil für die Abscheidung von Oxidfilmen, da dies in einer relativ Hochdruck-Sauerstoffumgebung erfolgen kann, um sicherzustellen, dass der Film richtig oxidiert wird.

Sputtern erfordert eine Niederdruckumgebung, um das Plasma aufrechtzuerhalten und den gesputterten Atomen eine freie Bewegung zu ermöglichen. Die Einführung reaktiver Gase wie Sauerstoff ist üblich (ein Prozess, der als reaktives Sputtern bezeichnet wird), aber es ist ein empfindlicheres Gleichgewicht als bei PLD.

Die Kompromisse verstehen

Keine der Techniken ist universell „besser“; sie sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden, und die Wahl beinhaltet klare Kompromisse.

Skalierbarkeit vs. Präzision

Dies ist das zentrale Dilemma. Sputtern ist für die zuverlässige, großtechnische Fertigung konzipiert, bei der Gleichmäßigkeit entscheidend ist. PLD ist für die Forschung und Entwicklung im Labormaßstab konzipiert, bei der die präzise Zusammensetzungskontrolle neuartiger Materialien das primäre Ziel ist.

Kosten und Komplexität

Sputtersysteme sind die Arbeitspferde der Industrie. Sie sind robust, gut verstanden und für Standardanwendungen relativ kostengünstig.

PLD-Systeme umfassen teure Hochleistungslaser und komplexe optische Aufbauten, die eine spezialisierte Wartung erfordern. Diese höheren Kosten und die Komplexität sind für die Spitzenforschung an Materialien gerechtfertigt, aber für die meisten Großproduktionen unerschwinglich.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Methode auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion oder großflächigen, gleichmäßigen Beschichtungen liegt (z. B. Optik, Solarzellen, Displays): Sputtern ist die Standardwahl aufgrund seiner bewährten Skalierbarkeit, Gleichmäßigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf F&E neuartiger, komplexer Materialien liegt (z. B. Supraleiter, Perowskite, Mehrelementoxide): PLD ist das überlegene Werkzeug aufgrund seiner unübertroffenen Fähigkeit, die Stöchiometrie des Targets zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Standardmetallen oder einfachen Verbindungen in kleinem Maßstab mit einem robusten Prozess liegt: Sputtern ist oft die zugänglichere, zuverlässigere und kostengünstigere Option.

Letztendlich geht es bei der Wahl zwischen diesen Techniken darum, die einzigartigen Stärken des Abscheidungsprozesses an die spezifischen Anforderungen Ihres Materials und Ihrer Anwendung anzupassen.

Übersichtstabelle:

| Merkmal | Sputtern | Gepulste Laserabscheidung (PLD) |

|---|---|---|

| Kernmechanismus | Energetischer Ionenbeschuss (Ar+) | Hochleistungs-Laserablation |

| Stöchiometriekontrolle | Gut, kann aber je nach Element variieren | Exzellent, bewahrt komplexe Zusammensetzungen |

| Skalierbarkeit & Gleichmäßigkeit | Exzellent für große Flächen (industriell) | Begrenzt auf kleine Flächen (F&E-Maßstab) |

| Typischer Anwendungsfall | Industrielle Produktion, gleichmäßige Beschichtungen | F&E neuartiger, komplexer Materialien |

| Filmdefekte | Potenzial für Edelgaseinlagerung | Potenzial für Mikrotröpfchenpartikel |

Fällt es Ihnen schwer, die richtige Dünnschichtabscheidungstechnik für die spezifischen Materialien und Ziele Ihres Labors zu wählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre Forschungs- und Produktionsanforderungen, egal ob Sie mit Standardmetallen oder komplexen Mehrelementoxiden arbeiten. Lassen Sie uns Ihnen helfen, Ihren Dünnschichtprozess für überragende Ergebnisse zu optimieren.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum Dental Porzellan Sinterofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen