Die Endphase des Sinterns ist der Höhepunkt des Prozesses, bei dem ein Pulverpressling, der bereits zu über 90 % seiner theoretischen Dichte verdichtet ist, die endgültige Poreneliminierung durchläuft. In dieser Phase ist das vernetzte Porennetzwerk aus der Zwischenphase kollabiert und hat isolierte, sphärische Poren hinterlassen. Das primäre Ziel ist es, diese letzten Hohlräume zu schrumpfen und zu entfernen, um ein nahezu vollständig dichtes, festes Teil zu erhalten, doch dies muss mit dem Risiko eines schnellen Kornwachstums abgewogen werden.

Die zentrale Herausforderung der Endphase des Sinterns ist ein Wettlauf gegen die Zeit: Sie müssen die verbleibende isolierte Porosität eliminieren, bevor schnelles Kornwachstum diese Poren in den Körnern einschließt und die maximal erreichbare Dichte und Leistung des Bauteils dauerhaft begrenzt.

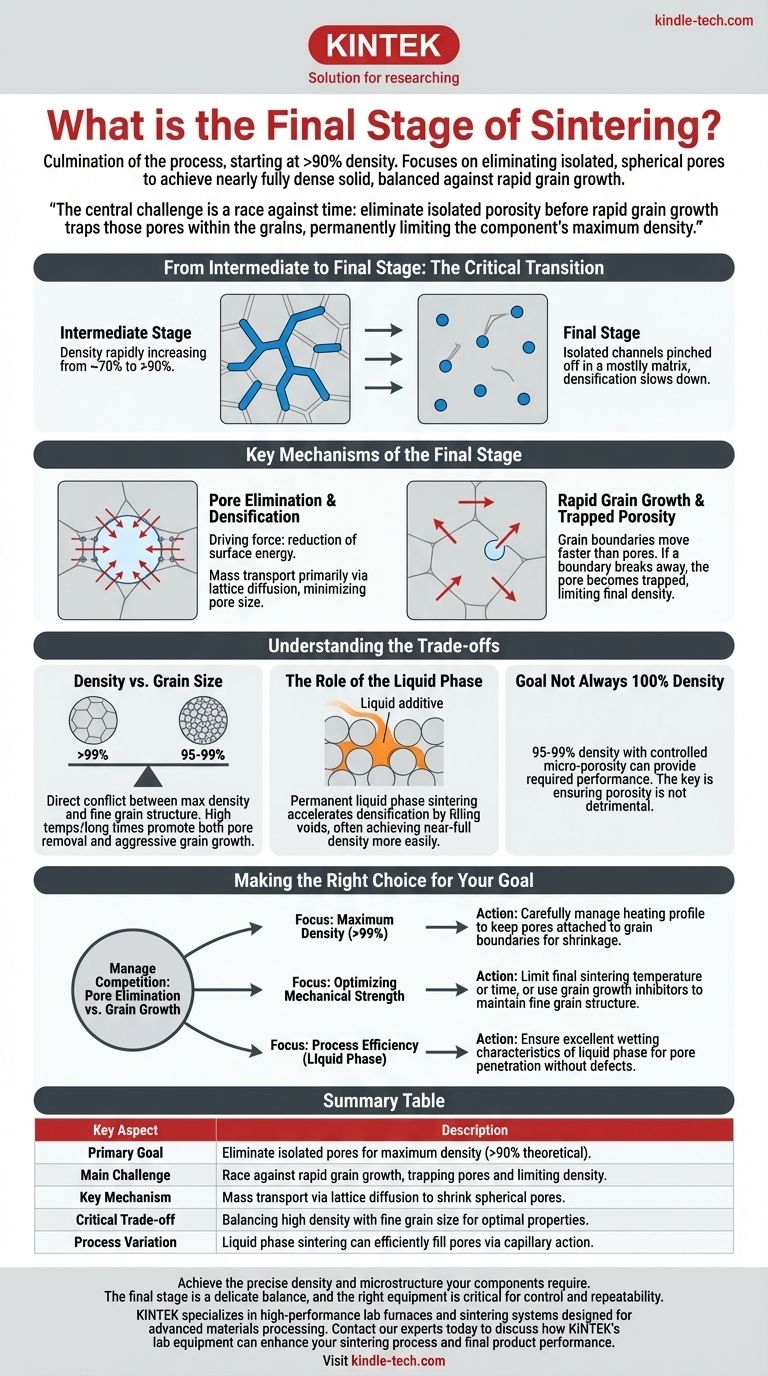

Vom Zwischen- zum Endstadium: Der kritische Übergang

Der Sinterprozess ist ein Kontinuum, aber der Übergang vom Zwischen- zum Endstadium ist durch eine signifikante Veränderung der inneren Struktur des Materials, oder Mikrostruktur, gekennzeichnet.

Die Zwischenstadium-Struktur

In der Mitte des Prozesses sind die Partikel bereits verschmolzen, und es hat eine signifikante Verdichtung stattgefunden. Das entscheidende Merkmal ist ein Netzwerk von miteinander verbundenen, zylindrischen Poren, die entlang der Korngrenzen verlaufen. Die Dichte steigt in dieser Phase typischerweise schnell von etwa 70 % auf über 90 % an.

Der Beginn der Endphase

Die Endphase beginnt, wenn diese miteinander verbundenen Porenkanäle abreißen und zu isolierten, einzelnen Hohlräumen werden. Zu diesem Zeitpunkt ist das Material eine feste Matrix, die diskrete, oft sphärische Poren enthält. Die Verdichtungsrate verlangsamt sich erheblich.

Schlüsselmechanismen der Endphase

Da das Material nun größtenteils fest ist, werden die letzten Transformationen durch subtile Atombewegungen angetrieben, die darauf abzielen, die letzte verbleibende Oberflächenenergie, die in den Poren gespeichert ist, zu minimieren.

Poreneliminierung und Verdichtung

Die treibende Kraft für die endgültige Verdichtung ist die Reduzierung der Oberflächenenergie. Atome diffundieren von den energiereichen, gekrümmten Oberflächen der Korngrenzen zu den Oberflächen der Poren, wodurch die Poren schrumpfen und schließlich verschwinden. Dieser Massentransport erfolgt hauptsächlich durch Gitterdiffusion, einen Prozess, bei dem sich Atome durch die Kristallstruktur der Körner selbst bewegen.

Die Herausforderung des Kornwachstums

Gleichzeitig neigen Körner dazu, größer zu werden, um die Gesamtfläche der Korngrenzen zu reduzieren, was ebenfalls die Energie des Systems senkt. Dieses schnelle Kornwachstum ist ein prägendes und oft problematisches Merkmal der Endphase.

Korngrenzen können sich schneller bewegen als die Poren, die sie enthalten. Wenn sich eine Korngrenze von einer Pore löst, wird diese Pore innerhalb eines einzelnen Korns eingeschlossen.

Eingeschlossene Porosität: Der limitierende Faktor

Sobald eine Pore in einem Korn eingeschlossen ist, ist sie extrem schwer zu entfernen. Die zur Eliminierung erforderlichen Diffusionswege sind viel länger und weniger effizient. Diese eingeschlossene Porosität setzt der Enddichte des Teils effektiv eine Obergrenze, weshalb die Kontrolle des Kornwachstums von größter Bedeutung ist.

Die Kompromisse verstehen

Die Endphase ist kein passiver Prozess; sie beinhaltet kritische Kompromisse, die die endgültigen Eigenschaften des Bauteils bestimmen.

Dichte vs. Korngröße

Es besteht ein direkter Konflikt zwischen dem Erreichen maximaler Dichte und der Aufrechterhaltung einer feinen Kornstruktur. Die Bedingungen, die die endgültige Porenentfernung fördern (hohe Temperaturen, lange Haltezeiten), sind genau die gleichen Bedingungen, die aggressives Kornwachstum fördern. Da kleinere Körner oft zu besseren mechanischen Eigenschaften wie Festigkeit und Zähigkeit führen, muss ein Kompromiss gefunden werden.

Die Rolle der Flüssigphase

Bei einigen Prozessen, wie dem permanenten Flüssigphasensintern, ist ein flüssiger Zusatzstoff vorhanden. In der Endphase fließt diese Flüssigkeit unter Kapillardruck in die letzten verbleibenden Poren. Dies kann die Hohlräume effektiv füllen und die Verdichtung beschleunigen, wodurch oft eine nahezu volle Dichte leichter erreicht wird als beim Festphasensintern.

Das Ziel ist nicht immer 100 % Dichte

Obwohl oft das Ziel, ist das Erreichen von 100 % theoretischer Dichte nicht immer notwendig oder wünschenswert. Für viele funktionale Komponenten bietet eine Enddichte von 95-99 % mit einer feinen, restlichen Mikroporosität die erforderliche Leistung und Maßgenauigkeit. Entscheidend ist, dass diese Porosität kontrolliert und nicht schädlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Endphase ist entscheidend für die Entwicklung eines Bauteils mit der gewünschten Mikrostruktur und Leistungsmerkmalen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte (>99 %) liegt: Sie müssen das Heizprofil sorgfältig steuern, um Poren an den Korngrenzen zu halten, damit sie schrumpfen können, bevor sich die Grenzen lösen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der mechanischen Festigkeit liegt: Möglicherweise müssen Sie die Endsintertemperatur oder -zeit begrenzen oder Kornwachstumshemmer verwenden, um eine feine Kornstruktur zu erhalten, auch wenn dies eine etwas geringere Dichte bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz unter Verwendung einer Flüssigphase liegt: Stellen Sie sicher, dass die Flüssigphase hervorragende Benetzungseigenschaften aufweist, um die endgültigen Poren zu durchdringen, ohne Bauteilverzug zu verursachen oder unerwünschte chemische Phasen zu bilden.

Die Beherrschung der Endphase des Sinterns besteht darin, den Wettbewerb zwischen Poreneliminierung und Kornwachstum zu managen, um die präzise Mikrostruktur zu erreichen, die Ihr Bauteil erfordert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Eliminierung isolierter Poren zur Erzielung maximaler Dichte (>90 % theoretisch). |

| Hauptproblem | Wettlauf gegen schnelles Kornwachstum, das Poren einschließen und die Enddichte begrenzen kann. |

| Schlüsselmechanismus | Massentransport durch Gitterdiffusion zum Schrumpfen und Entfernen sphärischer Poren. |

| Kritischer Kompromiss | Abwägung zwischen hoher Dichte und feiner Korngröße für optimale mechanische Eigenschaften. |

| Prozessvariation | Flüssigphasensintern kann Poren durch Kapillarwirkung effizienter füllen. |

Erreichen Sie die präzise Dichte und Mikrostruktur, die Ihre Komponenten erfordern. Die Endphase des Sinterns ist ein empfindliches Gleichgewicht, und die richtige Ausrüstung ist entscheidend für Kontrolle und Wiederholbarkeit. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Sintersysteme, die für die fortschrittliche Materialverarbeitung entwickelt wurden. Ob Ihr Ziel maximale Dichte, optimierte Festigkeit oder Prozesseffizienz ist, unsere Lösungen bieten die präzisen Temperaturprofile und stabilen Umgebungen, die zur Beherrschung der Endphase erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborausrüstung von KINTEK Ihren Sinterprozess und die Leistung Ihres Endprodukts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist Veraschung in einem Muffelofen? Anorganische Inhalte präzise isolieren

- Welche Rolle spielt eine Hochtemperatur-Muffelofen während des 380°C-Vorsinterungsschritts bei der Synthese von LAGP-Vorläufern?

- Welche Rolle spielen der Hochtemperatur-Muffelofen und das Kühlsystem bei der Simulation von thermischer Ermüdung?

- Wie erleichtert ein Hochtemperatur-Sinterofen die Herstellung dichter NZSP-Keramikpellets? Maximierung der Dichte

- Wie wird ein Hochtemperatur-Muffelofen bei der Synthese von RE-NbO4 eingesetzt? Beherrschen Sie die Phasensteuerung für die Lumineszenz

- Warum wird ein Hochpräzisions-Muffelofen für die thermische Zersetzung von Siderit zur Herstellung von Nano-Eisenoxid benötigt?

- Wofür wird die Muffelofen in der Metallurgie verwendet? Präzise, kontaminationsfreie Wärmebehandlung erreichen

- Welche Rolle spielt eine Muffelofen bei der Charakterisierung von Titandioxid-Nanopartikeln in Sonnencreme?