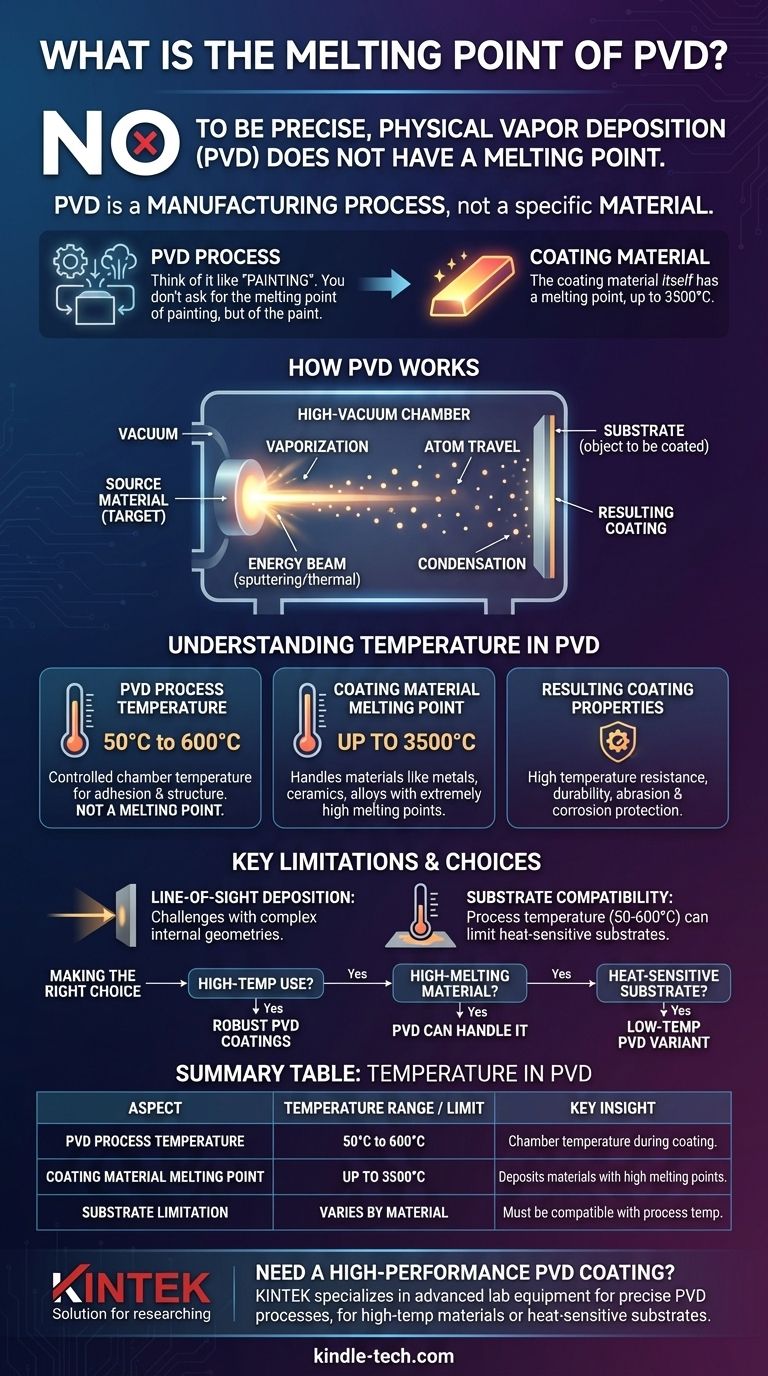

Genauer gesagt hat die physikalische Gasphasenabscheidung (PVD) keinen Schmelzpunkt. Das liegt daran, dass PVD ein Herstellungsprozess und kein spezifisches Material ist. Der PVD-Prozess ist eine Vakuumabscheidungstechnik, die zur Aufbringung von Dünnschichtbeschichtungen aus verschiedenen Materialien verwendet wird. Es ist das Beschichtungsmaterial selbst, das einen Schmelzpunkt hat, der bis zu 3500 °C betragen kann.

Das Kernmissverständnis besteht darin, nach dem Schmelzpunkt eines Prozesses zu fragen. Die relevanten Fragen beziehen sich auf die Temperaturgrenzen der PVD-Prozesskammer und die thermischen Eigenschaften der resultierenden PVD-Beschichtung.

Was PVD ist (und warum es keinen Schmelzpunkt hat)

Ein Prozess, keine Substanz

Die physikalische Gasphasenabscheidung ist ein Oberbegriff für eine Familie von Beschichtungstechniken. Betrachten Sie es wie „Malen“ oder „Schweißen“ – Sie würden nicht nach dem Schmelzpunkt des Malens fragen, aber Sie würden nach den Eigenschaften der Farbe fragen.

Zu den PVD-Methoden gehören Sputtern, thermische Verdampfung und Elektronenstrahlabscheidung. Alle folgen demselben Prinzip.

Wie PVD funktioniert

In einer Hochvakuumkammer wird ein festes Ausgangsmaterial (das „Target“) verdampft. Diese verdampften Atome wandern dann durch das Vakuum und kondensieren auf einem Substrat, wodurch eine sehr dünne, hochbeständige Beschichtung entsteht.

Temperaturverständnis im PVD-Kontext

Die Prozesstemperatur

Der PVD-Prozess selbst findet in einer Kammer bei einer kontrollierten Temperatur statt, die typischerweise zwischen 50 °C und 600 °C liegt.

Diese Temperatur wird gewählt, um die Haftung und Struktur der Beschichtung zu optimieren; sie ist kein Schmelzpunkt.

Der Schmelzpunkt des Beschichtungsmaterials

PVD ist außergewöhnlich vielseitig und kann zur Abscheidung von Filmen aus nahezu jedem anorganischen Material verwendet werden, einschließlich Metallen, Keramiken und Legierungen.

Der Prozess ist in der Lage, Materialien mit extrem hohen Schmelzpunkten bis zu 3500 °C zu verarbeiten. Das Ausgangsmaterial wird verdampft, nicht unbedingt vollständig geschmolzen, um die Beschichtung zu erzeugen.

Eigenschaften der resultierenden Beschichtung

Die fertige PVD-Beschichtung ist bekannt für ihre außergewöhnliche Haltbarkeit und Beständigkeit gegen hohe Temperaturen.

Diese Beschichtungen bieten auch eine ausgezeichnete Beständigkeit gegen Abrieb, Stöße und Korrosion, was sie für anspruchsvolle industrielle Anwendungen geeignet macht.

Wichtige Einschränkungen, die zu beachten sind

Sichtlinienabscheidung (Line-of-Sight)

Der PVD-Prozess ist „sichtlinienabhängig“, was bedeutet, dass das verdampfte Material in einer geraden Linie von der Quelle zum Substrat wandert.

Dies kann die Beschichtung komplexer interner Geometrien oder Oberflächen, die nicht direkt der Materialquelle ausgesetzt sind, erschweren.

Substratverträglichkeit

Obwohl PVD auf einer Vielzahl von Substraten funktioniert, kann die Prozesstemperatur (50–600 °C) ein begrenzender Faktor sein.

Substrate mit niedrigem Schmelzpunkt oder schlechter thermischer Stabilität sind möglicherweise nicht für bestimmte PVD-Prozesse geeignet.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer Beschichtung für den Hochtemperatureinsatz liegt: PVD ist eine ausgezeichnete Wahl, da es robuste Keramik- oder Metallfilme abscheiden kann, die extremer Hitze standhalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines bestimmten hochschmelzenden Materials liegt: Der PVD-Prozess kann Targets wie Wolfram oder Titannitrid, die sehr hohe Schmelzpunkte aufweisen, problemlos verarbeiten.

- Wenn Sie mit einem hitzeempfindlichen Substrat arbeiten: Sie müssen eine Niedertemperatur-PVD-Variante wählen, um sicherzustellen, dass das Substrat während des Beschichtungsprozesses nicht beschädigt wird.

Letztendlich erfordert die Bewertung der Temperatur bei PVD, dass Sie zwischen den Prozessbedingungen und den endgültigen Eigenschaften des Beschichtungsmaterials unterscheiden.

Zusammenfassungstabelle:

| Aspekt | Temperaturbereich / -grenze | Wichtige Erkenntnis |

|---|---|---|

| PVD-Prozesstemperatur | 50 °C bis 600 °C | Die kontrollierte Temperatur in der Kammer während der Beschichtung. |

| Schmelzpunkt des Beschichtungsmaterials | Bis zu 3500 °C | PVD kann Materialien mit extrem hohen Schmelzpunkten abscheiden. |

| Substratbeschränkung | Variiert je nach Material | Die Prozesstemperatur muss mit der thermischen Stabilität des Substrats kompatibel sein. |

Benötigen Sie eine Hochleistungs-PVD-Beschichtung für Ihre Anwendung?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Egal, ob Sie mit Hochtemperaturmaterialien oder hitzeempfindlichen Substraten arbeiten, unsere Expertise gewährleistet optimale Beschichtungsergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und eine überlegene Beschichtungsleistung erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens