Im Kern besteht das Prinzip einer RF-Plasmaquelle darin, Energie aus Hochfrequenz (RF)-elektromagnetischen Wellen zu nutzen, um ein neutrales Gas in einen energetisierten Materiezustand, bekannt als Plasma, umzuwandeln. Dies wird erreicht, indem ein hochfrequentes elektrisches Feld auf ein Niederdruckgas angewendet wird, das freie Elektronen beschleunigt, die dann mit Gasatomen kollidieren und diese ionisieren, wodurch eine Kaskade entsteht, die das Plasma aufrechterhält.

Das grundlegende Konzept besteht nicht nur darin, Plasma zu erzeugen, sondern ein oszillierendes RF-Feld zu nutzen, um effizient Energie in ein Gas zu pumpen. Dies erzeugt eine kontrollierte, nachhaltige Quelle von Ionen und reaktiven chemischen Spezies, die für hochtechnologische Industrieprozesse wie die Halbleiterfertigung und Materialwissenschaft unerlässlich sind.

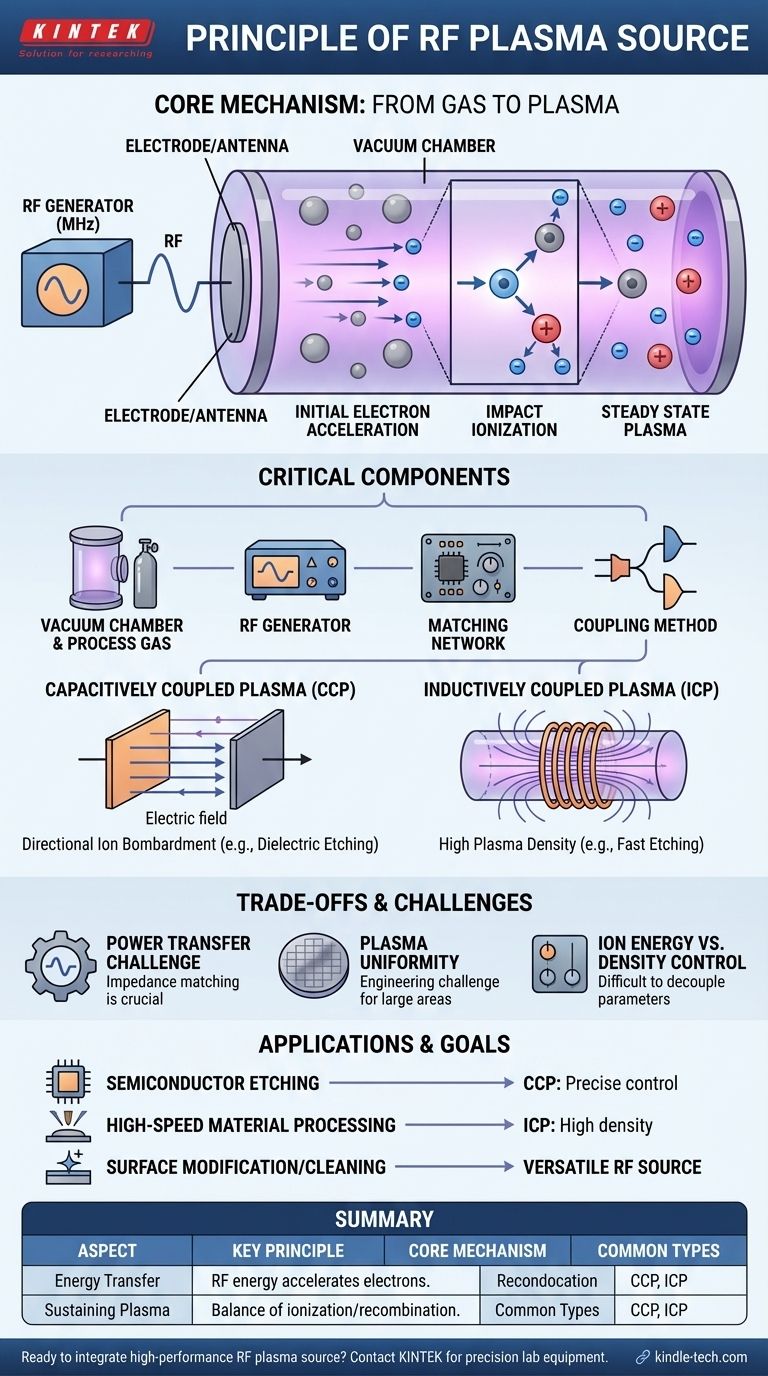

Der Kernmechanismus: Vom Gas zum Plasma

Um das Prinzip wirklich zu verstehen, müssen wir den Prozess der Energieübertragung vom RF-Feld auf das Gas aufschlüsseln. Es ist ein präziser, mehrstufiger Vorgang, der innerhalb von Sekundenbruchteilen abläuft.

Die Rolle des RF-Feldes

Ein RF-Generator erzeugt einen hochfrequenten Wechselstrom, typischerweise im Megahertz (MHz)-Bereich. Dieser Strom wird an eine Elektrode oder Antenne geliefert, die die Energie als oszillierendes elektromagnetisches Feld in einer Vakuumkammer abstrahlt.

Anfängliche Elektronenbeschleunigung

Jedes Niederdruckgas enthält einige verirrte freie Elektronen. Das oszillierende elektrische Feld erfasst diese Elektronen und beschleunigt sie, zuerst in eine Richtung, dann in die entgegengesetzte, tausende oder Millionen Male pro Sekunde. Da Elektronen unglaublich leicht sind, können sie sehr effizient Energie aus dem Feld aufnehmen.

Die Ionisationskaskade

Während diese energetisierten Elektronen durch das Gas rasen, kollidieren sie mit neutralen Gasatomen. Wenn ein Elektron genügend kinetische Energie gewonnen hat, ist sein Aufprall stark genug, um ein weiteres Elektron von einem neutralen Atom zu lösen.

Dieser Prozess, genannt Stoßionisation, erzeugt zwei Dinge: ein neues freies Elektron und ein positiv geladenes Ion. Diese beiden neuen Elektronen werden dann durch das RF-Feld beschleunigt, was zu weiteren Kollisionen führt und noch mehr Elektronen und Ionen in einer sich selbst erhaltenden Kettenreaktion erzeugt.

Erreichen eines stationären Zustands

Diese Lawine setzt sich nicht unbegrenzt fort. Es wird schließlich ein Gleichgewicht erreicht, bei dem die Rate der neu erzeugten Ionen-Elektronen-Paare gleich der Rate ist, mit der sie verloren gehen, entweder durch Rekombination zu neutralen Atomen oder durch Kollision mit den Kammerwänden. Die zugeführte RF-Leistung steuert direkt die Dichte und Energie dieses stationären Plasmas.

Wie ein RF-Plasmasystem aufgebaut ist

Das Prinzip wird durch eine Reihe kritischer Komponenten in die Praxis umgesetzt, die jeweils eine spezifische Funktion zur Steuerung der Plasmaumgebung erfüllen.

Die Vakuumkammer und das Gas

Der gesamte Prozess findet in einer versiegelten Kammer statt, die auf einen niedrigen Druck evakuiert wird. Dies ist entscheidend, da es die Dichte der Gasatome reduziert, wodurch Elektronen weit genug reisen können, um zwischen den Kollisionen ausreichend Energie für die Ionisation zu gewinnen. Ein spezifisches Prozessgas (wie Argon, Sauerstoff oder eine komplexe Mischung) wird dann mit einer kontrollierten Flussrate eingeführt.

Der RF-Generator und das Anpassungsnetzwerk

Der RF-Generator ist die Stromversorgung. Ihn einfach an die Kammer anzuschließen, ist jedoch ineffizient. Ein Anpassungsnetzwerk ist eine wesentliche Schaltung, die zwischen dem Generator und der Plasmakammer platziert wird. Seine Aufgabe ist es, die elektrische Impedanz fein abzustimmen, um sicherzustellen, dass maximale Leistung an das Plasma übertragen und nicht zum Generator zurückreflektiert wird, was Schäden und inkonsistente Ergebnisse verursachen könnte.

Die Kopplungsmethode: CCP vs. ICP

Es gibt zwei primäre Methoden zur Kopplung der RF-Energie in das Gas.

- Kapazitiv gekoppeltes Plasma (CCP): Diese Methode verwendet zwei parallele Plattenelektroden innerhalb der Kammer, die ein elektrisches Feld zwischen sich erzeugen, ähnlich einem Kondensator. Sie wird häufig für Prozesse eingesetzt, die einen gerichteten Ionenbeschuss erfordern, wie z.B. das dielektrische Ätzen.

- Induktiv gekoppeltes Plasma (ICP): Diese Methode verwendet eine Spule, die oft um einen Keramikteil der Kammer gewickelt ist. Der RF-Strom in der Spule erzeugt ein zeitlich variierendes Magnetfeld, das wiederum ein elektrisches Feld im Inneren der Kammer induziert. ICP-Quellen können viel höhere Plasmadichten erreichen und werden für schnelles Ätzen mit hohem Volumen bevorzugt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die RF-Plasatechnologie nicht ohne ihre Komplexitäten und Einschränkungen. Das Verständnis dieser ist der Schlüssel zu ihrer erfolgreichen Anwendung.

Die Herausforderung der Leistungsübertragung

Die Impedanz des Plasmas ändert sich je nach Gasart, Druck und Leistung. Das bedeutet, dass das Anpassungsnetzwerk ständig, entweder manuell oder automatisch, angepasst werden muss, um eine effiziente Leistungsübertragung aufrechtzuerhalten. Eine schlechte Anpassung führt zu Energieverschwendung und instabilen Prozessbedingungen.

Plasma-Gleichmäßigkeit und Skalierbarkeit

Ein perfekt gleichmäßiges Plasma zu erzeugen – bei dem Dichte und Energie überall gleich sind – ist eine erhebliche technische Herausforderung, insbesondere über große Flächen wie eine 300-mm-Siliziumwafer. Ungleichmäßigkeit kann zu inkonsistentem Ätzen oder Abscheiden auf dem Substrat führen. Dies ist eine primäre Einschränkung der Skalierbarkeit.

Kontrolle von Ionenenergie vs. Ionendichte

In vielen RF-Systemen, insbesondere CCP, beeinflusst die RF-Leistung sowohl die Plasmadichte (die Anzahl der Ionen) als auch die Ionenenergie (wie stark sie auf die Oberfläche treffen). Diese beiden Parameter zu entkoppeln, um sie unabhängig voneinander zu steuern, ist schwierig und erfordert oft komplexere Mehrfrequenz-Quellenkonstruktionen.

Anwendung auf Ihr Ziel

Die Wahl und Konfiguration einer RF-Plasmaquelle hängt vollständig vom gewünschten Ergebnis des Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf präzisem Halbleiterätzen liegt: Sie benötigen eine ausgezeichnete Kontrolle über Ionenenergie und -richtung, was eine CCP-Quelle zu einer gängigen und zuverlässigen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf schneller Materialentfernung oder Abscheidung liegt: Sie benötigen ein Plasma hoher Dichte, was auf eine ICP-Quelle für ihre überlegene Ionisationseffizienz hindeutet.

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifikation oder -reinigung liegt: Vielseitigkeit ist entscheidend. Eine einfachere, leistungsschwächere RF-Quelle kann ausreichen, um die benötigten reaktiven chemischen Spezies zu erzeugen, ohne Schäden durch Ionenbeschuss zu verursachen.

Letztendlich ist das Prinzip des RF-Plasmas ein Eckpfeiler der modernen Technologie und ermöglicht die Herstellung der Mikrochips und fortschrittlichen Materialien, die unsere Welt definieren.

Zusammenfassungstabelle:

| Aspekt | Schlüsselprinzip |

|---|---|

| Kernmechanismus | RF-Energie beschleunigt Elektronen, um Gasatome zu ionisieren und ein sich selbst erhaltendes Plasma zu erzeugen. |

| Energieübertragung | Ein oszillierendes RF-Feld überträgt effizient Energie über eine Antenne oder Elektroden auf freie Elektronen. |

| Plasmaerhaltung | Es wird ein Gleichgewicht zwischen Ionisation und Rekombination erreicht, das durch die RF-Leistung gesteuert wird. |

| Gängige Typen | Kapazitiv gekoppeltes Plasma (CCP) und Induktiv gekoppeltes Plasma (ICP). |

Bereit, eine Hochleistungs-RF-Plasmaquelle in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Plasmasysteme für die Halbleiterfertigung und Materialwissenschaft. Unsere Experten können Ihnen bei der Auswahl der richtigen Konfiguration helfen – ob es sich um eine CCP-Quelle für präzises Ätzen oder eine ICP-Quelle für hochdichtes Plasma handelt – und so eine optimale Prozesskontrolle und Ergebnisse gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und wie unsere Lösungen Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen