Im Kern ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das wie ein Sandstrahler im atomaren Maßstab in einem Hochvakuum funktioniert. Bei diesem Prozess wird ein Ausgangsmaterial, bekannt als "Target", mit hochenergetischen Ionen aus einem Inertgas beschossen. Dieser Aufprall hat genug Kraft, um Atome vom Target zu lösen, die dann durch das Vakuum wandern und sich auf einem "Substrat" ablagern, wodurch ein außergewöhnlich dünner, reiner und gleichmäßiger Film entsteht.

Sputtern ist keine chemische Reaktion, sondern ein Impulsübertragungsprozess. Es nutzt die kinetische Energie ionisierter Gaspartikel in einem kontrollierten Vakuum, um Atome physisch von einer Quelle auszustoßen und sie als hochhaftende, ultradünne Beschichtung auf einer anderen Oberfläche abzuscheiden.

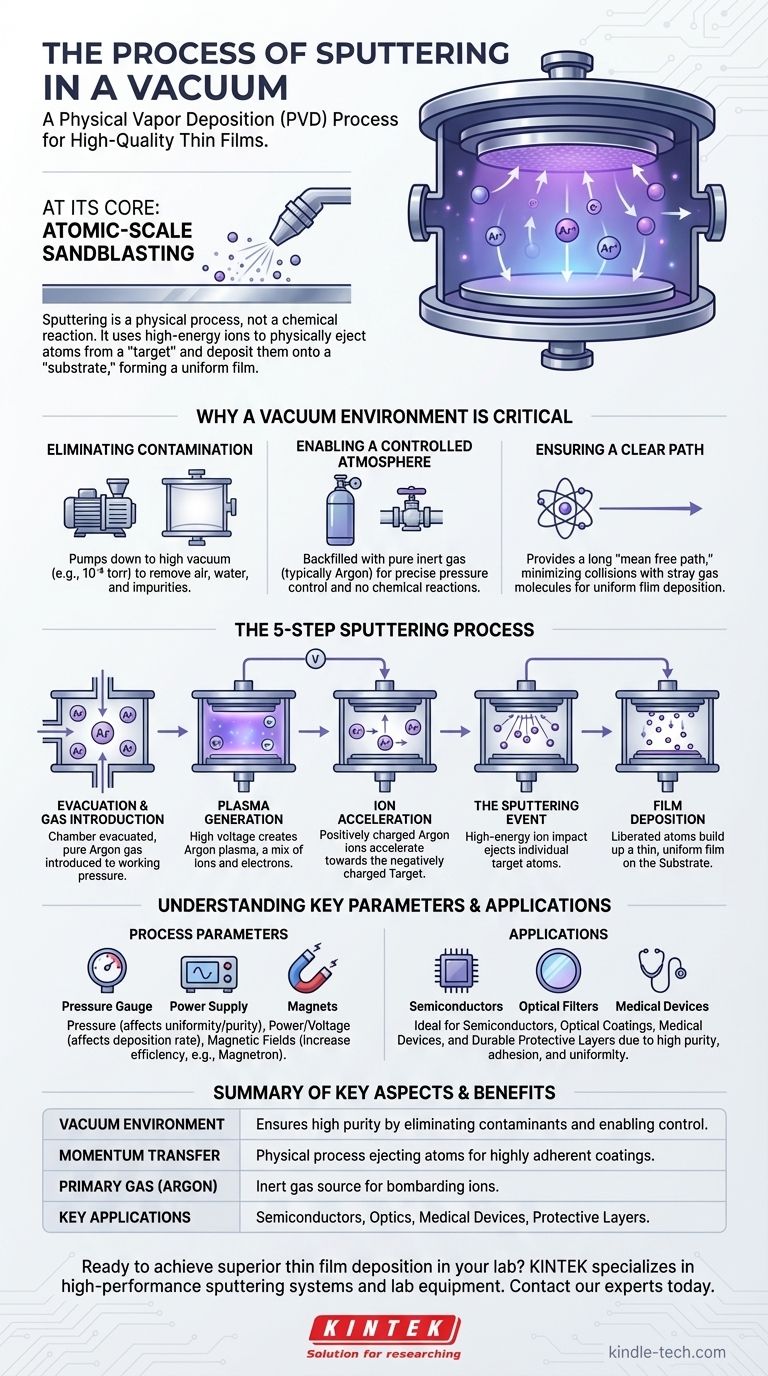

Warum eine Vakuumumgebung entscheidend ist

Der gesamte Sputterprozess wird aus zwei grundlegenden Gründen unter Vakuum durchgeführt: Reinheit und Kontrolle. Ohne dies wäre der Prozess unzuverlässig und der resultierende Film würde beeinträchtigt.

Beseitigung von Kontaminationen

Der erste Schritt in jedem Sputterprozess ist das Abpumpen der Kammer auf ein Hochvakuum (etwa 10⁻⁶ Torr oder weniger). Dadurch werden Luft, Wasserdampf und andere Restgasmoleküle entfernt, die sonst mit den gesputterten Atomen reagieren oder sich als Verunreinigungen in den Endfilm einlagern würden.

Ermöglichung einer kontrollierten Atmosphäre

Sobald ein Hochvakuum erreicht ist, wird die Kammer mit einer kleinen, präzisen Menge eines hochreinen Inertgases, meistens Argon, wieder befüllt. Dieses Gas ist die Quelle der Ionen, die das "Strahlen" durchführen. Ein Vakuum stellt sicher, dass Argon das einzige aktive Gas ist, das vorhanden ist, wodurch unerwünschte chemische Reaktionen verhindert und den Bedienern eine präzise Kontrolle über den Prozessdruck ermöglicht wird.

Sicherstellung eines freien Weges

Die Niederdruckumgebung stellt sicher, dass die gesputterten Atome einen langen "mittleren freien Weg" haben. Das bedeutet, dass sie vom Target zum Substrat gelangen können, mit einer minimalen Wahrscheinlichkeit, mit herumirrenden Gasmolekülen zu kollidieren, die sie streuen und die Gleichmäßigkeit des Films stören würden.

Der Schritt-für-Schritt-Sputterprozess

Obwohl die Einzelheiten variieren können, umfasst die grundlegende Abfolge die Erzeugung von Ionen, deren Verwendung zum Beschuss eines Targets und das Sammeln der ausgestoßenen Atome als dünnen Film.

Schritt 1: Evakuierung und Gaseinleitung

Zuerst wird die Abscheidungskammer, die das Targetmaterial und das Substrat enthält, versiegelt und auf ein Hochvakuum abgepumpt, um Verunreinigungen zu entfernen. Dann wird eine sorgfältig kontrollierte Menge eines Sputtergases, typischerweise Argon, eingeführt, wodurch der Druck leicht auf ein Arbeitsniveau (z.B. 10⁻¹ bis 10⁻³ mbar) ansteigt.

Schritt 2: Plasmaerzeugung

Eine Hochspannung wird in der Kammer angelegt. Dieses starke elektrische Feld entreißt den Argon-Gasatomen Elektronen, wodurch eine Mischung aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen entsteht. Dieses ionisierte Gas wird als Plasma bezeichnet, das oft lila oder blau leuchtet.

Schritt 3: Ionenbeschleunigung

Das Targetmaterial (die Quelle der Beschichtung) erhält eine starke negative elektrische Ladung. Dies bewirkt, dass die positiv geladenen Argon-Ionen aus dem Plasma aggressiv beschleunigt werden und mit der negativ geladenen Targetoberfläche kollidieren.

Schritt 4: Das Sputterereignis

Wenn die hochenergetischen Argon-Ionen auf das Target treffen, übertragen sie ihren Impuls auf die Targetatome. Dieser Aufprall ist stark genug, um einzelne Atome aus dem Targetmaterial zu lösen oder "zu sputtern" und sie in die Vakuumkammer auszustoßen.

Schritt 5: Filmabscheidung

Die freigesetzten Atome vom Target bewegen sich durch die Niederdruckumgebung, bis sie auf das Substrat (das zu beschichtende Objekt) treffen. Bei der Ankunft kondensieren sie und bilden eine starke atomare Bindung, wodurch Schicht für Schicht ein dünner, gleichmäßiger Film aufgebaut wird.

Verständnis der wichtigsten Prozessparameter

Die Qualität, Dicke und Eigenschaften des gesputterten Films sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Kontrolle mehrerer Variablen während des Prozesses.

Die Rolle des Drucks

Der Druck des Sputtergases in der Kammer ist ein kritischer Kompromiss. Ein höherer Druck kann die Abscheiderate erhöhen, aber die Gleichmäßigkeit und Reinheit des Films aufgrund erhöhter atomarer Kollisionen verringern.

Der Einfluss von Leistung und Spannung

Die am Target angelegte Spannung beeinflusst direkt die Energie der bombardierenden Ionen. Höhere Leistungsstufen erhöhen die Rate, mit der Atome vom Target gesputtert werden, was eine schnellere Filmabscheidung ermöglicht.

Die Verwendung von Magnetfeldern

Viele moderne Sputtersysteme sind "Magnetron"-Sputtersysteme. Magnete werden hinter dem Target platziert, um ein Magnetfeld zu erzeugen, das die Elektronen aus dem Plasma in der Nähe der Targetoberfläche einfängt. Dies erhöht die Effizienz des Ionisationsprozesses dramatisch, erzeugt ein dichteres Plasma bei niedrigeren Drücken und führt zu höheren Abscheideraten.

Sputtern für Ihr Ziel anwenden

Die Entscheidung für das Sputtern wird durch den Bedarf an außergewöhnlich hochwertigen Dünnschichten mit spezifischen Eigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer extrem haltbaren und haftenden Beschichtung liegt: Sputtern erzeugt einen Film mit einer praktisch unzerbrechlichen Bindung zum Substrat, ideal für verschleißfeste und schützende Schichten.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und optischer Klarheit liegt: Die Vakuumumgebung ist entscheidend für die Vermeidung von Kontaminationen, was Sputtern zu einer führenden Wahl für optische Filter, Halbleiter und medizinische Geräte macht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines gleichmäßigen Films auf einer komplexen Form liegt: Sputtern bietet eine ausgezeichnete, gleichmäßige Abdeckung über komplizierte Oberflächen, weit überlegen vielen Sichtlinien-Beschichtungstechniken.

Letztendlich bietet Sputtern ein unvergleichliches Maß an Kontrolle über die Erzeugung von Dünnschichten auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Vakuumumgebung | Gewährleistet hohe Filmreinheit durch Eliminierung von Verunreinigungen und Ermöglichung einer kontrollierten Atmosphäre. |

| Impulsübertragung | Ein physikalischer (nicht chemischer) Prozess, der Targetatome für eine hochhaftende Beschichtung ausstößt. |

| Primärgas | Argon wird als Inertgas verwendet, um Ionen zu erzeugen, die das Targetmaterial bombardieren. |

| Schlüsselanwendungen | Ideal für Halbleiter, optische Beschichtungen, medizinische Geräte und langlebige Schutzschichten. |

Bereit, eine überlegene Dünnschichtabscheidung in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborgeräte, die für Präzision und Zuverlässigkeit entwickelt wurden. Ob Sie Halbleiter, optische Beschichtungen oder medizinische Geräte entwickeln, unsere Lösungen liefern die hohe Reinheit, Gleichmäßigkeit und Haftung, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, Ihre Dünnschichtprozesse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen