Das Plasma-Sputtern ist eine Vakuumabscheidungstechnik, die zur Erzeugung extrem dünner, hochgleichmäßiger Beschichtungen verwendet wird. Bei diesem Prozess wird ein fester Werkstoff, das sogenannte „Target“ (Zielscheibe), mit energiereichen Ionen aus einem Plasma beschossen, wodurch Atome von der Oberfläche des Targets „gesputtert“ oder ausgestoßen werden. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich auf einem Substrat ab, wodurch eine dünne Schicht gebildet wird.

Im Kern ist das Sputtern ein physikalischer Prozess, der dem Sandstrahlen auf atomarer Ebene ähnelt. Es verwendet ionisierte Gaspartikel als Schleifmedium, um Atome von einem Quellmaterial abzutragen und sie akribisch als hochwertige Schicht auf einer anderen Oberfläche abzuscheiden.

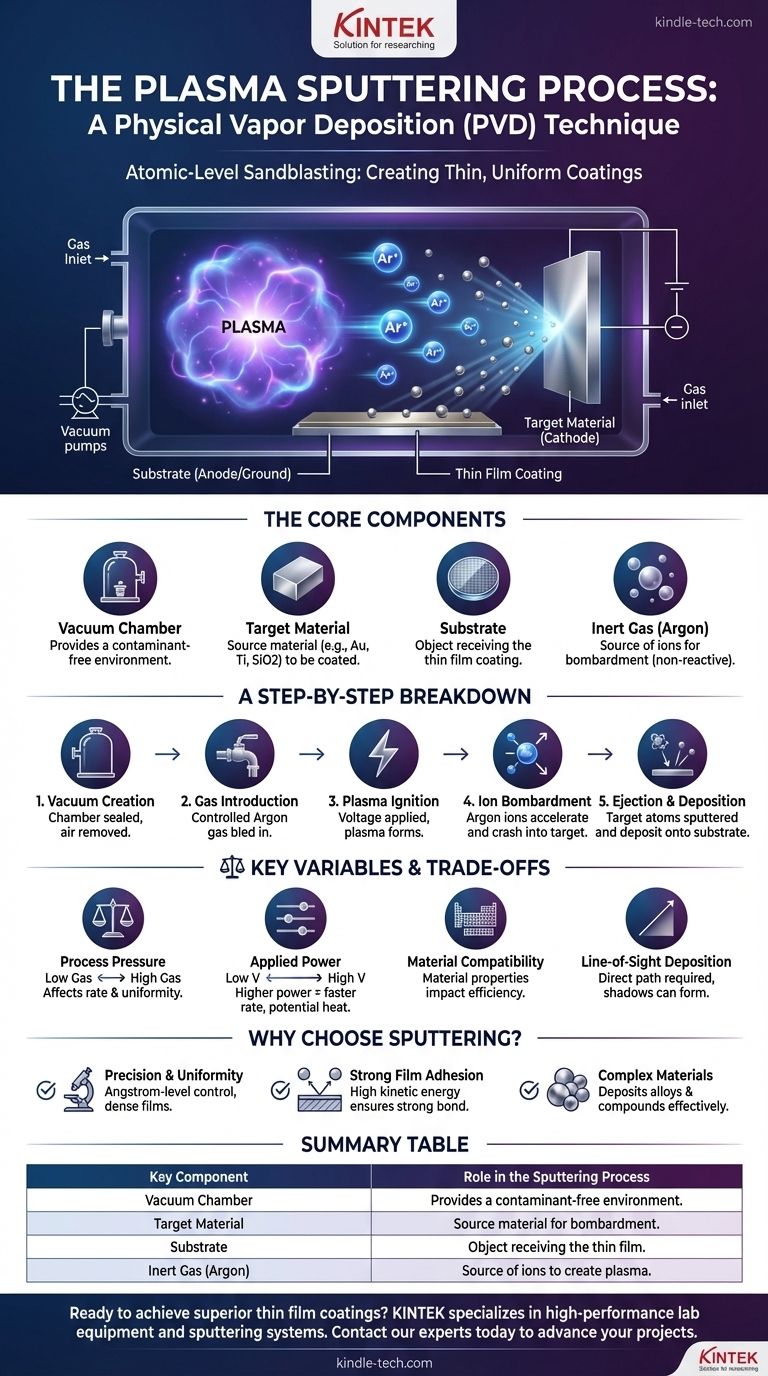

Die Kernkomponenten eines Sputter-Systems

Um den Prozess zu verstehen, müssen wir zunächst die wichtigsten Akteure in der Vakuumkammer identifizieren. Jede Komponente spielt eine entscheidende Rolle bei der Erzielung der endgültigen, präzise konstruierten Beschichtung.

Die Vakuumkammer

Der gesamte Prozess findet in einer abgedichteten Kammer statt, aus der fast die gesamte Luft entfernt wurde. Dieses Vakuum ist unerlässlich, um zu verhindern, dass die gesputterten Atome mit Luftmolekülen wie Sauerstoff und Stickstoff kollidieren und mit ihnen reagieren, was die endgültige Schicht verunreinigen würde.

Das Target-Material

Dies ist das Ausgangsmaterial für die Beschichtung. Es handelt sich um einen festen Block oder eine Platte des Materials, das abgeschieden werden soll, wie z. B. Titan, Gold oder Siliziumdioxid. An das Target wird eine starke negative Spannung angelegt.

Das Substrat

Dies ist das zu beschichtende Objekt oder Material. Es kann alles sein, von einem Siliziumwafer und einer Glasplatte bis hin zu einem Kunststoffteil oder einem medizinischen Implantat. Das Substrat wird strategisch platziert, um den Fluss der Atome vom Target abzufangen.

Das Inertgas

Ein Inertgas, am häufigsten Argon (Ar), wird in kontrollierten Mengen in die Vakuumkammer eingeleitet. Dieses Gas ist chemisch nicht reaktiv und dient als Quelle für die Ionen, die das Target bombardieren werden.

Eine Schritt-für-Schritt-Analyse des Prozesses

Das Sputtern folgt einer präzisen Abfolge von Ereignissen, bei der ein festes Target durch die kontrollierte Energie eines Plasmas in eine dünne Schicht umgewandelt wird.

Schritt 1: Erzeugung des Vakuums

Die Kammer wird versiegelt und Pumpen entfernen die Umgebungsluft, wodurch eine Hochvakuumbedingung entsteht. Dies stellt sicher, dass der Weg vom Target zum Substrat frei von Verunreinigungen ist.

Schritt 2: Einleiten des Sputtergases

Eine kleine, kontrollierte Menge Argon wird in die Kammer eingelassen. Der Druck wird sehr niedrig gehalten, bietet aber genügend Atome, um den Prozess aufrechtzuerhalten.

Schritt 3: Zünden des Plasmas

Eine hohe Spannung wird angelegt, wobei das Target als Kathode (negative Ladung) fungiert. Dieses elektrische Feld regt die Kammer an, indem es Elektronen von den Argonatomen trennt und ein Plasma erzeugt – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 4: Ionenbeschuss

Die positiv geladenen Argonionen werden durch das elektrische Feld kraftvoll beschleunigt und treffen mit erheblicher kinetischer Energie auf das negativ geladene Target-Material.

Schritt 5: Ausstoß und Abscheidung

Dieser energiereiche Aufprall überträgt Impuls vom Argonion auf die Target-Atome und löst eine Kaskade von Kollisionen innerhalb der Oberfläche des Targets aus. Wenn diese Kaskade die Oberfläche erreicht, werden Target-Atome ausgestoßen oder „gesputtert“. Diese gesputterten Atome bewegen sich geradlinig, bis sie auf das Substrat treffen, wo sie sich Schicht für Schicht ansammeln und eine dünne Schicht bilden.

Verständnis der Kompromisse und Schlüsselvariablen

Die Qualität und die Eigenschaften der endgültigen Schicht sind kein Zufall; sie sind das Ergebnis der sorgfältigen Kontrolle mehrerer Prozessvariablen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung der Technik.

Prozessdruck

Die Menge an Inertgas in der Kammer beeinflusst die Sputterrate und die Schichtgleichmäßigkeit. Zu wenig Gas bedeutet ein schwaches Plasma und eine langsame Abscheidung. Zu viel Gas kann dazu führen, dass gesputterte Atome zerstreut werden, was die Schichtqualität und die Abscheidungsrate verringert.

Angelegte Leistung

Die Erhöhung der Spannung (Leistung), die an das Target angelegt wird, erhöht die Energie der bombardierenden Ionen. Dies führt zu einer höheren Sputterrate, was bedeutet, dass sich die Schicht schneller aufbaut. Übermäßige Leistung kann jedoch sowohl das Target als auch das Substrat überhitzen und beschädigen.

Materialkompatibilität

Obwohl das Sputtern unglaublich vielseitig ist, hängt die Effizienz des Prozesses von der Atommasse und der Oberflächenbindungsenergie des Target-Materials ab. Schwerere Ionen (wie Xenon anstelle von Argon) können einige Materialien effektiver sputterieren, sind aber auch teurer.

Sichtlinienabscheidung (Line-of-Sight)

Das Sputtern ist im Grunde ein Sichtlinienprozess. Die gesputterten Atome bewegen sich geradlinig, was bedeutet, dass Bereiche eines komplexen, dreidimensionalen Substrats, die „im Schatten“ liegen, ohne ausgefeilte Substratrotation nicht gleichmäßig beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Das Sputtern wird anderen Abscheidungsmethoden vorgezogen, wenn die Anwendung überlegene Schichtqualität, Haftung und Kontrolle erfordert. Ihr spezifisches Ziel bestimmt, ob es der optimale Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf Präzision und Gleichmäßigkeit liegt: Das Sputtern bietet eine außergewöhnliche Kontrolle über die Schichtdicke im Angström-Bereich und erzeugt hochdichte, nicht poröse Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf starker Schichthaftung liegt: Die hohe kinetische Energie der gesputterten Atome sorgt dafür, dass sie in die Substratoberfläche eindringen, wodurch eine haltbarere und fester gebundene Schicht entsteht als bei anderen Methoden wie der thermischen Verdampfung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Materialien liegt: Das Sputtern eignet sich hervorragend zur Abscheidung von Legierungen, Verbindungen und hochschmelzenden Materialien, wobei deren ursprüngliche chemische Zusammensetzung in der Endschicht erhalten bleibt.

Letztendlich ist das Plasma-Sputtern ein Eckpfeiler der modernen Fertigung und ermöglicht die Herstellung fortschrittlicher Materialien, die für alles von der Mikroelektronik bis hin zu langlebigen Schutzbeschichtungen unerlässlich sind.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Sputterprozess |

|---|---|

| Vakuumkammer | Bietet eine kontaminationsfreie Umgebung für den Abscheidungsprozess. |

| Target-Material | Das Ausgangsmaterial (z. B. Gold, Titan), das beschossen wird, um die Beschichtung zu erzeugen. |

| Substrat | Das Objekt (z. B. Siliziumwafer, medizinisches Implantat), das die Dünnschichtbeschichtung erhält. |

| Inertgas (Argon) | Das ionisierte Gas, das das Plasma erzeugt, um das Target zu bombardieren. |

Bereit für überlegene Dünnschichtbeschichtungen für Ihr Labor?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputter-Systemen, die für Präzision, Gleichmäßigkeit und starke Haftung entwickelt wurden. Ob Sie in der Mikroelektronik, der Materialforschung oder der Entwicklung von Schutzbeschichtungen arbeiten, unsere Lösungen liefern die zuverlässigen Ergebnisse, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Projekte voranbringen und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen