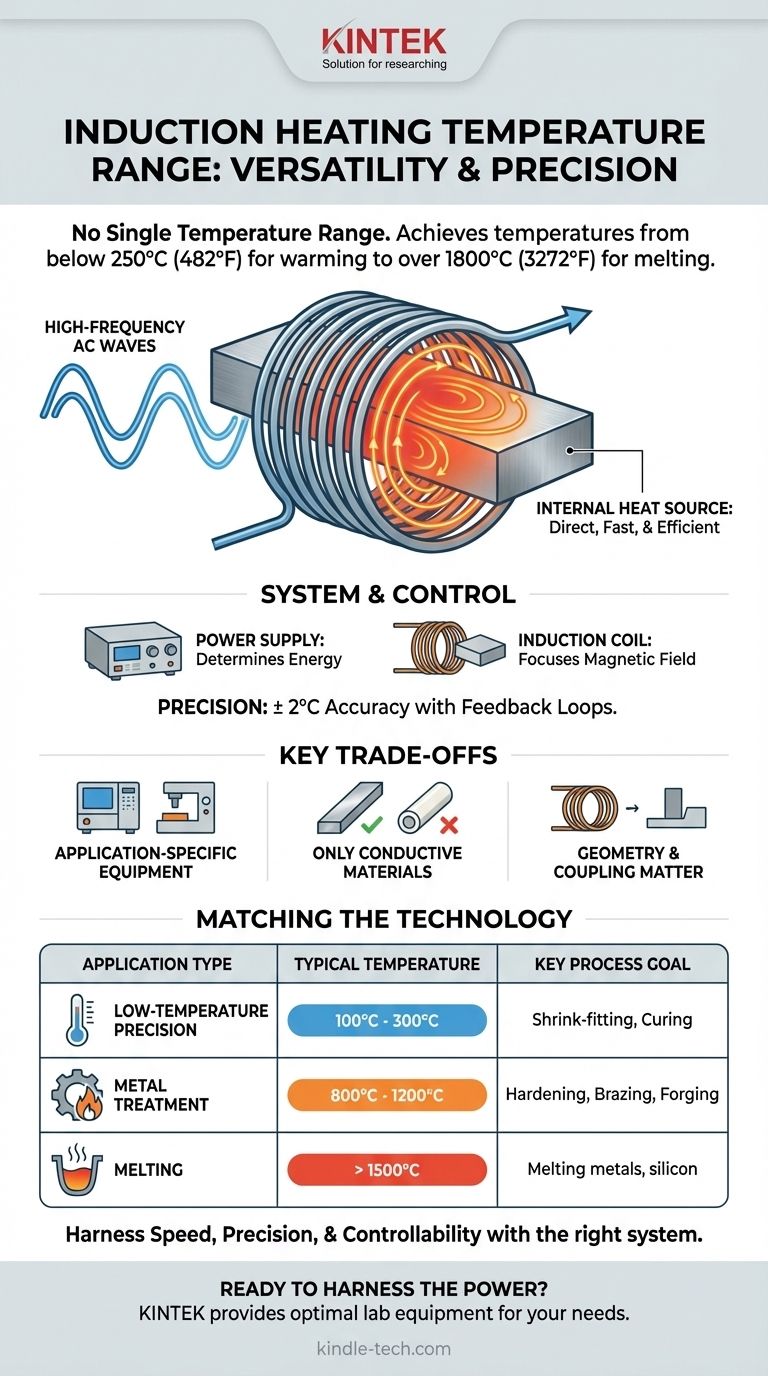

Es gibt keinen einzigen Temperaturbereich für die Induktionserwärmung. Die Technologie ist äußerst vielseitig und kann alles leisten, von sanftem Erwärmen zum Schrumpfpressen von Lagern bei Temperaturen unter 250°C (482°F) bis hin zu extremer Hitze zum Schmelzen von Metallen in Industrieöfen, die 1800°C (3272°F) überschreiten können. Die erreichbare Temperatur ist keine feste Eigenschaft, sondern ein direktes Ergebnis der Konstruktion des Geräts und des erhitzten Materials.

Die wichtigste Erkenntnis ist, dass der wahre Wert der Induktionserwärmung nicht in einem bestimmten Temperaturbereich liegt, sondern in ihrer außergewöhnlichen Geschwindigkeit, Präzision und Steuerbarkeit über ein weites thermisches Spektrum hinweg. Der spezifische Bereich wird für die jeweilige Anwendung konstruiert.

Wie die Induktionserwärmung ihre Temperatur erreicht

Die Induktionserwärmung unterscheidet sich grundlegend von herkömmlichen Methoden. Anstatt Wärme von einer externen Quelle wie einer Flamme oder einem Heizelement zuzuführen, erzeugt sie Wärme direkt im Material selbst. Dieses Prinzip ist der Schlüssel zu ihrer Geschwindigkeit und Effizienz.

Der Kernmechanismus: Eine interne Wärmequelle

Der Prozess beginnt mit einer Spule, durch die ein hochfrequenter Wechselstrom (AC) fließt. Dieser Wechselstrom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wenn ein elektrisch leitfähiges Werkstück, wie ein Metallstück, in dieses Feld eingebracht wird, induziert das Magnetfeld elektrische Ströme im Teil. Diese zirkulierenden Ströme werden als Wirbelströme bezeichnet.

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt intensive, lokalisierte Wärme. Da dies im Inneren des Teils geschieht, ist die Erwärmung unglaublich schnell und effizient, ohne dass Energie verschwendet wird, um die Umgebungsluft zu erhitzen.

Die Rolle des Systemdesigns

Die Endtemperatur wird durch die Komponenten des Systems bestimmt. Das Netzteil bestimmt die verfügbare Energiemenge, während die Konstruktion der Induktionsspule das Magnetfeld auf den spezifischen Bereich des Werkstücks konzentriert, der erwärmt werden muss. Ein leistungsstärkeres System mit einer stark gekoppelten Spule kann mehr Energie liefern, was zu schneller erreichten höheren Temperaturen führt.

Präzision und Kontrolle

Moderne Induktionssysteme bieten eine extrem feine Steuerung. Mithilfe von Rückmeldungen von Temperaturfühlern (wie K-Typ-Thermoelementen) kann sich das System selbst regulieren, um eine Zieltemperatur mit hoher Genauigkeit, oft innerhalb von ± 2°C, aufrechtzuerhalten. Viele Systeme verfügen auch über zeitbasierte Steuerungen, die konsistente, wiederholbare Heizzyklen ermöglichen, gemessen in Minuten oder sogar Sekunden.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine universelle Lösung. Ihre Wirksamkeit hängt stark davon ab, das richtige Gerät für das spezifische Material und das Prozessziel auszuwählen.

Ausrüstung ist anwendungsspezifisch

Ein Induktionserhitzer, der für Niedertemperaturanwendungen wie das Einpressen von Lagern bei 110°C entwickelt wurde, unterscheidet sich grundlegend von einem Induktionsofen zum Schmelzen von Stahl. Das Netzteil, die Spulenkonstruktion und die Steuerungssysteme sind für stark unterschiedliche thermische Bereiche ausgelegt und können nicht austauschbar verwendet werden.

Es funktioniert nur bei leitfähigen Materialien

Die Hauptvoraussetzung für die Induktionserwärmung ist, dass das Material elektrisch leitfähig sein muss. Sie ist außergewöhnlich wirksam bei Metallen und einigen Halbleitern. Sie kann jedoch nicht verwendet werden, um nicht leitfähige Materialien wie die meisten Keramiken, Kunststoffe oder Glas direkt zu erwärmen.

Geometrie und Kopplung sind wichtig

Die Effizienz des Heizprozesses hängt stark von der Form des Werkstücks und seinem Abstand zur Spule ab – ein Faktor, der als Kopplung bezeichnet wird. Unregelmäßig geformte Teile oder Teile, die nicht nahe an die Spule gebracht werden können, können weniger effizient oder ungleichmäßig erwärmt werden.

Die Technologie auf Ihr Ziel abstimmen

Die Auswahl des richtigen Induktionssystems erfordert ein klares Verständnis Ihres Endziels. Der Prozess wird durch die Temperatur definiert, die Sie für eine bestimmte Aufgabe erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturpräzision liegt (z. B. Schrumpfpressen, Aushärten): Sie benötigen ein System mit präziser Temperaturkontrolle und Rückmeldung, das typischerweise im Bereich von 100°C bis 300°C arbeitet.

- Wenn Ihr Hauptaugenmerk auf Metallbehandlung liegt (z. B. Härten, Löten, Schmieden): Sie benötigen ein System mit mittlerer bis hoher Leistung, das schnell Temperaturen zwischen 800°C und 1200°C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Materialien liegt (z. B. Stahl, Silizium): Sie benötigen einen spezialisierten Hochleistungsinduktionsofen, der sicher über den Schmelzpunkt des Materials hinausgeht und oft weit über 1500°C arbeitet.

Letztendlich bietet die Induktionserwärmung eine beispiellose Kontrolle über die Temperatur, jedoch nur, wenn das System korrekt für die jeweilige Aufgabe spezifiziert ist.

Zusammenfassungstabelle:

| Anwendungstyp | Typischer Temperaturbereich | Wichtigstes Prozessziel |

|---|---|---|

| Niedertemperaturpräzision | 100°C - 300°C | Schrumpfpressen, Aushärten |

| Metallbehandlung | 800°C - 1200°C | Härten, Löten, Schmieden |

| Schmelzen | > 1500°C | Schmelzen von Metallen, Silizium |

Bereit, die Kraft der Induktionserwärmung zu nutzen?

Die Vielseitigkeit der Induktionserwärmung erfordert, dass das richtige System präzise auf Ihr Material und Ihre Prozessziele abgestimmt wird. KINTEK ist spezialisiert auf die Bereitstellung der optimalen Laborgeräte und Verbrauchsmaterialien für Ihre spezifischen Laboranforderungen.

Unsere Experten helfen Ihnen bei der Auswahl der perfekten Induktionserwärmungslösung, um die Geschwindigkeit, Präzision und Steuerbarkeit zu erreichen, die Ihre Arbeit erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie wir die Effizienz und die Ergebnisse Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung