Im Kern ist die thermische Verdampfungsabscheidung ein Prozess, der Wärme nutzt, um ein festes Material in einer Hochvakuumkammer in einen Dampf umzuwandeln. Dieser Dampf wandert dann und kondensiert auf einer kühleren Zieloberfläche, bekannt als Substrat, wodurch ein extrem dünner, gleichmäßiger Film entsteht. Es ist eine der grundlegendsten Methoden der physikalischen Gasphasenabscheidung (PVD).

Das zentrale Konzept ist bemerkenswert einfach: Man "kocht" im Wesentlichen ein Ausgangsmaterial im Vakuum und lässt seinen Dampf als hochreine Beschichtung auf einem Zielobjekt erstarren. Diese Einfachheit macht es zu einer vielseitigen und weit verbreiteten Technik zur Herstellung von Dünnschichten.

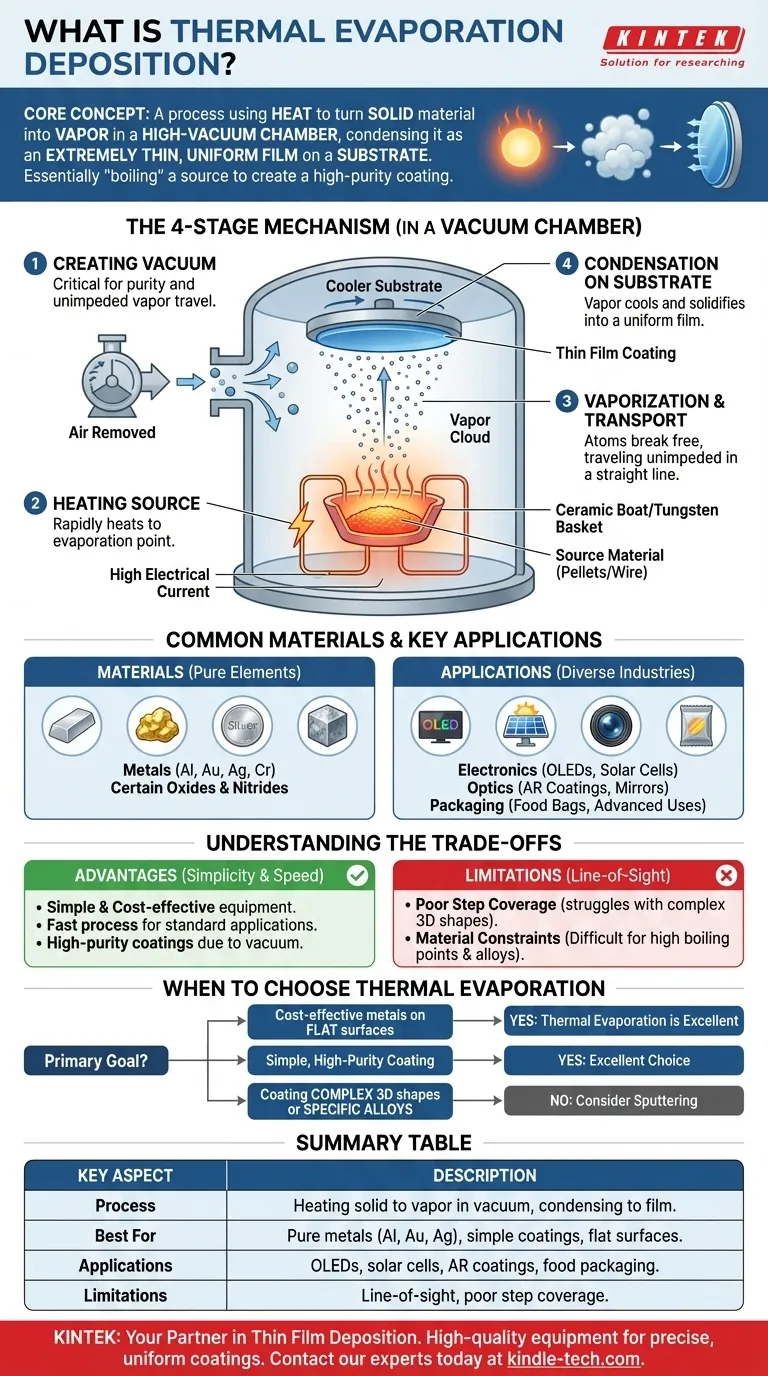

Der Kernmechanismus: Vom Feststoff zur Dünnschicht

Das Verständnis des thermischen Verdampfungsprozesses beinhaltet die Aufteilung in vier verschiedene Phasen, die in einer kontrollierten Vakuumkammer ablaufen.

Erzeugung der Vakuumumgebung

Der gesamte Prozess muss in einer Hochvakuumumgebung stattfinden. Dies ist entscheidend, da Luft und andere Gasmoleküle entfernt werden, die sonst mit dem heißen Dampf reagieren oder seinen Weg zum Substrat blockieren könnten.

Dies stellt sicher, dass der abgeschiedene Film rein ist und die verdampften Partikel geradlinig direkt zu ihrem Ziel gelangen.

Erhitzen des Ausgangsmaterials

Das Ausgangsmaterial, oft in Form von Pellets oder Draht, wird in einen hitzebeständigen Behälter, typischerweise ein Keramik-"Boot" oder einen Wolfram-"Korb", gelegt. Ein hoher elektrischer Strom wird durch diesen Behälter geleitet, wodurch er sich schnell erhitzt.

Diese intensive Wärme wird auf das Ausgangsmaterial übertragen, wodurch dessen Temperatur ansteigt, bis es seinen Schmelz- und anschließenden Verdampfungspunkt erreicht.

Verdampfung und Transport

Wenn sich das Ausgangsmaterial erwärmt, gewinnen seine Atome genügend thermische Energie, um sich von der Oberfläche zu lösen und in einen gasförmigen Zustand überzugehen. Diese Dampfwolke dehnt sich in der gesamten Vakuumkammer aus.

Da es nur sehr wenige Gasmoleküle gibt, mit denen sie kollidieren könnten, bewegen sich die verdampften Atome ungehindert auf einem direkten Sichtweg von der Quelle zum Substrat.

Kondensation auf dem Substrat

Das Substrat (das zu beschichtende Objekt) ist über der Quelle positioniert. Da es viel kühler als der Dampf ist, fungiert es als Kondensationsoberfläche.

Wenn die Dampfatome auf das Substrat treffen, verlieren sie schnell ihre Energie, kühlen ab und erstarren, wodurch ein dünner, gleichmäßiger Film entsteht. Das Substrat wird oft gedreht, um sicherzustellen, dass die Beschichtung gleichmäßig über die gesamte Oberfläche aufgetragen wird.

Gängige Materialien und Schlüsselanwendungen

Die Vielseitigkeit der thermischen Verdampfung ermöglicht die Abscheidung einer breiten Palette von Materialien, die unzähligen Industrien dienen.

Für die Abscheidung geeignete Materialien

Diese Technik ist am effektivsten für die Abscheidung von reinen atomaren Elementen, insbesondere Metallen mit relativ niedrigen Siedepunkten wie Aluminium, Gold, Silber und Chrom.

Sie kann auch für bestimmte Nichtmetalle und molekulare Verbindungen, einschließlich einiger Oxide und Nitride, verwendet werden, was sie für eine Vielzahl von Funktionsbeschichtungen nützlich macht.

Elektronik und Optik

In der Elektronik ist die thermische Verdampfung unerlässlich für die Herstellung der dünnen, elektrisch leitfähigen Metallschichten, die für OLED-Displays, Solarzellen und Dünnschichttransistoren benötigt werden.

Für die Optik wird sie verwendet, um Antireflexionsbeschichtungen auf Linsen aufzubringen, reflektierende Schichten für Spiegel zu erzeugen und UV-Schutzfilme hinzuzufügen.

Verpackung und fortgeschrittene Anwendungen

Die glänzende Metallschicht in vielen Lebensmittelverpackungen (wie Chipstüten) ist oft ein ultradünner Aluminiumfilm, der mit dieser Methode auf einen Polymer aufgebracht wird.

Fortgeschrittenere Anwendungen umfassen reflektierende Beschichtungen für NASA-Raumanzüge, Hitzeschutzschichten auf Feuerwehruniformen und antistatische Gehäuse in Flugzeugen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die thermische Verdampfung nicht für jede Anwendung die richtige Wahl. Ihre Stärken in Einfachheit und Kosteneffizienz werden durch spezifische Einschränkungen ausgeglichen.

Der Vorteil von Einfachheit und Geschwindigkeit

Im Vergleich zu anderen Abscheidungsmethoden ist die thermische Verdampfung relativ einfach, schnell und kostengünstig. Die Ausrüstung ist weniger komplex, was sie zu einer bevorzugten Methode für viele Standard-Dünnschichtanwendungen macht.

Einschränkung: Geradlinige Abscheidung

Da der Dampf sich geradlinig bewegt, ist der Prozess bei der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen mit komplizierten Merkmalen oder Hinterschneidungen schwierig. Dies wird als schlechte Stufenbedeckung bezeichnet.

Einschränkung: Materialbeschränkungen

Die Technik ist nicht ideal für Materialien mit extrem hohen Siedepunkten, da diese mit einfacher Widerstandsheizung schwer zu verdampfen sind. Es ist auch schwierig, präzise Legierungen abzuscheiden, da die verschiedenen Elemente im Ausgangsmaterial mit unterschiedlichen Raten verdampfen können.

Wann man sich für thermische Verdampfung entscheidet

Ihre Entscheidung, thermische Verdampfung zu verwenden, sollte auf Ihrem Material, der Substratform und dem Endziel basieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Metallschichten für Elektronik oder Optik liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für die Abscheidung reiner Metalle wie Aluminium oder Gold auf relativ flachen Oberflächen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, hochreinen Beschichtung liegt: Diese Methode bietet eine hervorragende Reinheit, da die Vakuumumgebung die Kontamination während der Abscheidung minimiert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder spezifischer Legierungen liegt: Sie sollten alternative Methoden wie das Sputtern in Betracht ziehen, das eine bessere Stufenbedeckung und eine präzisere Kontrolle über die Legierungszusammensetzung bietet.

Letztendlich bleibt die thermische Verdampfung ein grundlegendes und unverzichtbares Werkzeug in der modernen Materialwissenschaft und -technik, da sie effizient hochwertige Dünnschichten erzeugen kann.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen fester Materialien im Vakuum zur Erzeugung von Dampf, der zu Dünnschichten kondensiert |

| Am besten geeignet für | Reine Metalle (Al, Au, Ag), einfache Beschichtungen, flache Oberflächen |

| Anwendungen | OLED-Displays, Solarzellen, Antireflexionsbeschichtungen, Lebensmittelverpackungen |

| Einschränkungen | Geradlinige Abscheidung, schlechte Stufenbedeckung bei komplexen Formen |

Benötigen Sie zuverlässige thermische Verdampfungsanlagen für Ihr Labor? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Unsere thermischen Verdampfungssysteme liefern präzise, gleichmäßige Beschichtungen für Ihre Forschungs- und Produktionsanforderungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Abscheidungsprozesse mit auf Ihre spezifischen Anforderungen zugeschnittenen Geräten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm