Arten von Halbleiter-Glühprozessen

Glühen im Rohrofen

Beim Glühen im Rohrofen wird das Material in eine zylindrische, geschlossene Kammer aus hochtemperaturbeständigen Materialien wie Quarz eingebracht. Diese Kammer wird mit Hilfe von eingebetteten Widerstandsdrähten beheizt, die eine gleichmäßige Temperaturverteilung ermöglichen und eine präzise Kontrolle der Temperaturgradienten erlauben. Diese Methode eignet sich besonders gut für längere Glühbehandlungen, insbesondere solche, die hohe Temperaturen erfordern.

Der zylindrische Hohlraum des Rohrofens ist von Heizspulen umgeben, die in eine wärmeisolierende Matrix eingebettet sind. Die Temperaturregelung erfolgt über die Rückmeldung eines Thermoelements, wodurch genaue und stabile Heizbedingungen gewährleistet werden. Anspruchsvollere Modelle können über mehrere Heizzonen verfügen und ermöglichen so komplexe Transportexperimente, bei denen die Materialien in derselben Kammer unterschiedlichen Temperaturen ausgesetzt sind.

Moderne Heizelemente wie Molybdändisilicid (MoSi2) können die Arbeitstemperaturen auf bis zu 1800 °C erhöhen, was den Anwendungsbereich erweitert. Zu den gängigen Materialien für die Reaktionsrohre gehören Aluminiumoxid, Pyrex und Quarzglas, wobei Optionen wie Molybdän oder Wolfram für den Umgang mit korrosiven Materialien zur Verfügung stehen.

Rohröfen werden in großem Umfang bei der Synthese und Reinigung anorganischer Verbindungen und gelegentlich auch bei der organischen Synthese eingesetzt. Die Fähigkeit, gleichmäßige Temperaturen aufrechtzuerhalten und thermische Gradienten zu kontrollieren, macht sie ideal für lang andauernde Hochtemperaturprozesse.

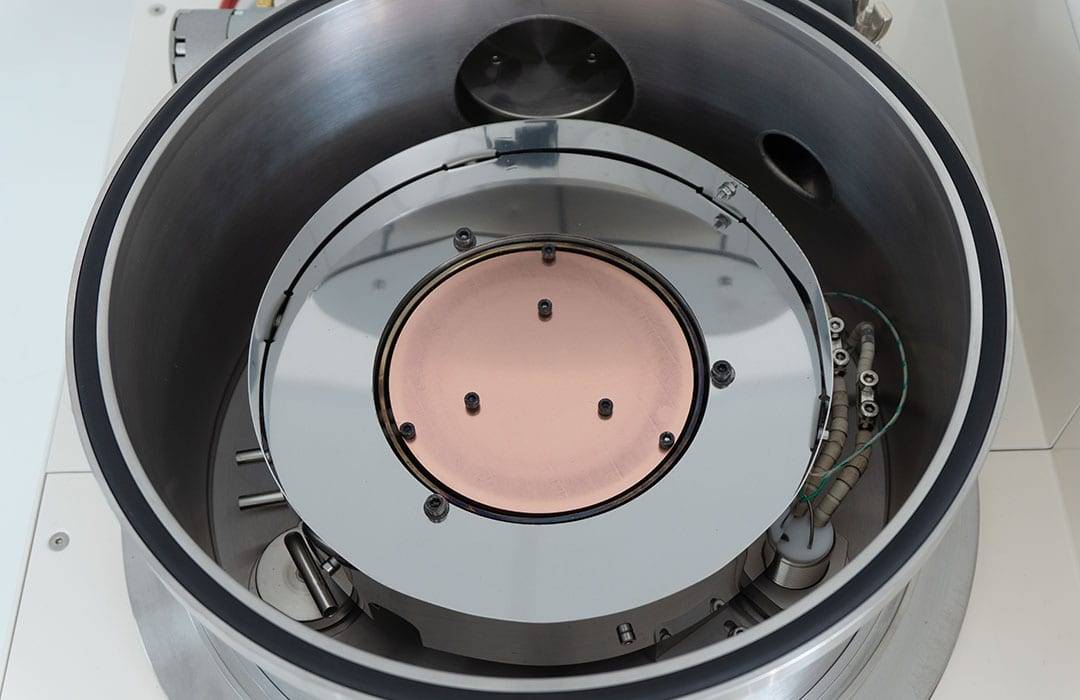

RTP-Schnellglühen

Beim RTP-Schnelltempern (Rapid Thermal Processing) werden Lichtquellen mit hoher Intensität, z. B. Infrarotlampen, eingesetzt, um die Wafertemperaturen schnell zu erhöhen. Bei dieser Methode werden innerhalb eines kurzen Zeitraums - von einigen Sekunden bis zu einigen zehn Sekunden - hohe Temperaturen erreicht, und die Wafer können anschließend schnell abgekühlt werden. Bei diesem Verfahren werden die Aufheiz- und Abkühlgeschwindigkeiten sowie die genauen Temperaturen und Zeitdauern genauestens kontrolliert, wodurch sowohl die Stabilität als auch die Wiederholbarkeit des Glühvorgangs verbessert werden.

Diese Technik ist besonders wichtig für schnelle Wärmebehandlungen bei verschiedenen Materialien, darunter Elektronik, Keramik, anorganische Stoffe, Metalle und Verbundwerkstoffe. Die dem RTP eigene präzise Temperaturkontrolle gewährleistet gleichmäßige und konsistente Ergebnisse und macht es zu einem unverzichtbaren Werkzeug in Branchen, die hochpräzise Wärmebehandlungen benötigen.

Laser-Glühen

Beim Laserglühen wird ein stark fokussierter Laserstrahl eingesetzt, um Materialien lokal auf extreme Temperaturen zu erhitzen. Bei diesem Verfahren wird ein Laserstrahl mit einer präzisen Wellenlänge und Leistung durch eine Linse gelenkt, die dann die Zieloberfläche abtastet. Das Ergebnis ist eine sofortige, örtlich begrenzte Erwärmung, die sich ideal für Anwendungen eignet, die eine präzise Steuerung der Wärmebehandlung erfordern.

Einer der Hauptvorteile des Laserglühens ist die Möglichkeit, bestimmte Bereiche präzise zu behandeln, was insbesondere bei der Herstellung von mikroelektronischen Bauteilen von Nutzen ist. Diese Methode wird häufig zur Reparatur von Gitterfehlern und zur Verfeinerung von Mustern in der Halbleiterfertigung eingesetzt. Durch die Fokussierung auf winzige Bereiche stellt das Laser-Glühen sicher, dass nur die beabsichtigten Regionen betroffen sind und die thermische Schädigung der umliegenden Bereiche minimiert wird.

Im Vergleich zu anderen Glühtechniken bietet das Laser-Glühen einzigartige Vorteile, wie z. B. sehr kurze, lokal begrenzte Heiz- und Kühlzeiten, präzise Steuerung der Heizintensität und die Möglichkeit, einzelne Punkte nacheinander zu behandeln. Diese Eigenschaften machen es zu einem wertvollen Werkzeug in Branchen, in denen Feinabstimmung und Präzision von größter Bedeutung sind.

Merkmale von Glühprozessen

Anzahl der Behandlungen

Die Art der Behandlung variiert erheblich zwischen den verschiedenen Halbleiter-Glühverfahren.Glühen im Rohrofen ist ein Batch-Verfahren, bei dem mehrere Wafer gleichzeitig in einem einzigen Durchgang behandelt werden. Dieses Verfahren ist besonders effizient für die Großserienproduktion und lange Glühbehandlungen und eignet sich daher für Hochtemperaturprozesse, die eine gleichmäßige Temperaturverteilung erfordern.

Im Gegensatz dazu,RTP (Rapid Thermal Processing) Schnellglühen (Rapid Thermal Processing) hingegen bietet Flexibilität bei der Verarbeitung, da es entweder einzelne Wafer oder mehrere Chips in einem Zyklus behandeln kann. Bei dieser Methode werden hochintensive Lichtquellen, wie z. B. Infrarotlampen, eingesetzt, um schnelle Heiz- und Kühlzyklen zu erreichen, die für die Aufrechterhaltung der Prozessstabilität und Wiederholbarkeit entscheidend sind. Die Fähigkeit, sowohl einzelne als auch mehrere Chips zu bearbeiten, macht RTP zu einer vielseitigen Option für verschiedene Halbleiteranwendungen.

Laser Annealingarbeitet dagegen in einem viel lokaleren Maßstab. Es verwendet einen konzentrierten Laserstrahl, um einzelne Punkte nacheinander zu erhitzen und bietet eine präzise Kontrolle über die Heizintensität und den Ort. Diese Methode ist ideal für mikroelektronische Bauteile, bei denen eine örtlich begrenzte Erwärmung erforderlich ist, z. B. bei der Feinstrukturierung und Reparatur von Gitterdefekten. Die sequenzielle Behandlung einzelner Punkte gewährleistet hohe Präzision und minimale thermische Auswirkungen auf die umliegenden Bereiche.

| Annealing-Prozess | Behandlungsmethode | Eignung |

|---|---|---|

| Glühen im Rohrofen | Batch-Verarbeitung | Großserienfertigung, Hochtemperaturverfahren |

| RTP-Schnellglühen | Einzel- oder Multichip | Vielseitige, schnelle Wärmebehandlung für Elektronik und Materialien |

| Laser-Annealing | Einzelne Punkte sequentiell | Mikroelektronische Geräte, präzise lokale Erwärmung und Defektreparatur |

Temperaturanstiegs- und -abfallrate

Die Geschwindigkeit, mit der die Temperatur während des Glühens ansteigt und fällt, ist bei den verschiedenen Verfahren sehr unterschiedlich.Glühen im Rohrofen umfasst verlängerte Heiz- und Kühlzyklen, die eine allmähliche und kontrollierte Temperaturänderung ermöglichen. Diese Methode eignet sich besonders für Prozesse, die eine lange Dauer bei hohen Temperaturen erfordern und eine gleichmäßige Wärmebehandlung über längere Zeiträume gewährleisten.

Im Gegensatz dazu,RTP-Schnellglühen verwendet hochintensive Lichtquellen, um eine schnelle Erwärmung und Abkühlung zu erreichen, die oft nur wenige Sekunden bis zu einigen zehn Sekunden dauert. Diese Methode bietet eine präzise Kontrolle über die Heiz- und Kühlraten, Temperaturen und Zeiten, was für die Aufrechterhaltung der Prozessstabilität und Wiederholbarkeit entscheidend ist. Die schnellen Temperaturwechsel sind für Anwendungen in der Elektronik, Keramik, bei anorganischen Materialien, Metallen und Verbundwerkstoffen unerlässlich, wo eine schnelle Wärmebehandlung erforderlich ist.

Laser-Glühenhingegen nutzt einen konzentrierten Laserstrahl, um sehr kurze örtliche Erwärmungs- und Abkühlungszeiten zu erreichen. Der Laserstrahl mit seiner spezifischen Wellenlänge und Leistung wird durch eine Linse fokussiert und über die Zieloberfläche gescannt, was eine sofortige lokale Erwärmung ermöglicht. Diese Methode ist besonders vorteilhaft für die Feinstrukturierung und die Reparatur von Gitterdefekten bei der Halbleiterherstellung sowie für die örtliche Erwärmung und das Ausglühen von mikroelektronischen Bauteilen.

| Glühverfahren | Heiz- und Abkühlzeiten | Anwendungsschwerpunkt |

|---|---|---|

| Glühen im Rohrofen | Verlängertes | Erweiterte Hochtemperaturprozesse |

| RTP-Schnellglühen | Kurz (Sekunden bis einige zehn Sekunden) | Schnelle Wärmebehandlung von verschiedenen Materialien |

| Laser-Glühen | Sehr kurz (lokal und unmittelbar) | Örtliche Erwärmung in Halbleiterbauelementen |

Gleichmäßigkeit der Temperatur

Die Temperaturgleichmäßigkeit ist ein kritischer Faktor bei Halbleiter-Glühprozessen, der die Qualität und Leistung des Endprodukts beeinflusst. Jedes Glühverfahren - das Röhrenofenglühen, das RTP-Schnellglühen und das Laser-Glühen - bietet unterschiedliche Ansätze zum Erreichen einer gleichmäßigen Temperatur.

Glühen im Rohrofen zeichnet sich durch eine gleichmäßigere Temperaturverteilung über das Material aus. Dies wird durch die Konstruktion der Ofenkammer erreicht, die normalerweise aus hochtemperaturbeständigen Materialien wie Quarz besteht. Die Kammer wird durch Widerstandsdrähte beheizt, wodurch ein kontrollierter und gleichmäßiger Temperaturgradient gewährleistet wird. Diese Methode eignet sich besonders für lange Glühbehandlungen, vor allem bei Hochtemperaturprozessen, bei denen die Aufrechterhaltung einer gleichmäßigen Temperatur entscheidend ist.

RTP-Schnellglühen konzentriert sich auf die präzise Kontrolle der Temperaturgleichmäßigkeit und -genauigkeit. Durch den Einsatz von Lichtquellen mit hoher Intensität, wie z. B. Infrarotlampen, kann RTP Wafer innerhalb von Sekunden auf hohe Temperaturen erhitzen. Diese schnelle Erwärmung und Abkühlung ermöglicht eine präzise Steuerung der Erwärmungs- und Abkühlungsgeschwindigkeiten, -temperaturen und -zeiten und verbessert so die Prozessstabilität und -wiederholbarkeit. Die Fähigkeit, enge Temperaturtoleranzen einzuhalten, macht RTP ideal für Anwendungen, die eine schnelle Wärmebehandlung verschiedener Materialien erfordern.

Laser-Glühen bietet eine sehr genaue Kontrolle über die Heizintensität einzelner Punkte. Bei dieser Methode wird ein konzentrierter Laserstrahl verwendet, um das Material lokal auf hohe Temperaturen zu erhitzen, was eine sofortige und örtlich begrenzte Erwärmung ermöglicht. Der Laserstrahl mit seiner spezifischen Wellenlänge und Leistung wird durch eine Linse fokussiert und über die Zieloberfläche gescannt, was eine feine Strukturierung und Reparatur von Gitterdefekten bei der Halbleiterherstellung ermöglicht. Die Präzision des Laserglühens ist unübertroffen und macht es zu einem unverzichtbaren Werkzeug für die Herstellung mikroelektronischer Bauteile.

| Glühverfahren | Temperatur Gleichmäßigkeit | Kontrolle Präzision |

|---|---|---|

| Glühen im Rohrofen | Gleichmäßigere Temperaturverteilung | Mäßig |

| RTP-Schnellglühen | Präzise Steuerung der Gleichmäßigkeit | Hoch |

| Laser-Glühen | Sehr präzise Kontrolle der einzelnen Punkte | Höchste |

Die Wahl des Glühverfahrens hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der erforderlichen Temperaturgleichmäßigkeit, der Regelgenauigkeit und der Art des zu behandelnden Materials.

Thermischer Gradient

Thermische Gradienten spielen eine entscheidende Rolle für die Effektivität und Effizienz von Halbleiter-Glühprozessen. Jedes Verfahren - das Röhrenofenglühen, das RTP-Schnellglühen und das Laserglühen - weist unterschiedliche Eigenschaften in Bezug auf den Temperaturgradienten auf, die die Qualität und Präzision des Glühprozesses erheblich beeinflussen.

Rohrofen-Glühen unterhältgeringe thermische Gradienten aufgrund seiner Konstruktion und seines Funktionsprinzips. Das Material wird in eine lange, geschlossene, rohrförmige Ofenkammer aus hochtemperaturbeständigen Materialien wie Quarz eingelegt. Die Kammer wird durch einen Widerstandsdraht beheizt, der eine gleichmäßige Temperaturverteilung und kontrollierte Temperaturgradienten gewährleistet. Diese Gleichmäßigkeit ist besonders bei langen Glühbehandlungen von Vorteil, vor allem bei Hochtemperaturprozessen, bei denen die Aufrechterhaltung einer gleichmäßigen thermischen Umgebung von wesentlicher Bedeutung ist.

Im Gegensatz dazu,RTP-Schnellglühen undLaser-Glühen zeigengroße thermische Gradienten. Beim RTP werden die Wafer mit hochintensiven Lichtquellen wie Infrarotlampen schnell aufgeheizt und erreichen in kurzer Zeit (einige Sekunden bis zu einigen zehn Sekunden) hohe Temperaturen. Diese schnelle Erwärmung und Abkühlung führt zu erheblichen thermischen Gradienten, die durch eine präzise Steuerung der Erwärmungs- und Abkühlungsraten, -temperaturen und -zeiten kontrolliert werden. Diese Methode ist von entscheidender Bedeutung für die schnelle Wärmebehandlung von Elektronik, Keramik, anorganischen Materialien, Metallen und Verbundwerkstoffen, bei denen Geschwindigkeit und Präzision von größter Bedeutung sind.

Laser-Glühen verwendet einen konzentrierten Laserstrahl, um das Material lokal auf hohe Temperaturen zu erhitzen. Ein Laserstrahl mit einer bestimmten Wellenlänge und Leistung wird durch eine Linse fokussiert und über die Zieloberfläche gescannt, um diese lokal und sofort zu erhitzen. Diese Methode wird häufig für die lokale Erwärmung und das Ausglühen von mikroelektronischen Bauteilen sowie für die Feinstrukturierung und Reparatur von Gitterdefekten in der Halbleiterfertigung eingesetzt. Die großen thermischen Gradienten beim Laserglühen sind eine direkte Folge des hochgradig lokalisierten und sofortigen Charakters des Erhitzungsprozesses, der eine sehr präzise Steuerung der Heizintensität einzelner Punkte erfordert.

| Annealing-Methode | Merkmale des thermischen Gradienten |

|---|---|

| Glühen im Rohrofen | Kleine thermische Gradienten |

| RTP-Schnellglühen | Große thermische Gradienten |

| Laser-Glühen | Große thermische Gradienten |

Das Verständnis dieser Unterschiede bei den thermischen Gradienten ist für die Auswahl der geeigneten Glühmethode auf der Grundlage der spezifischen Anforderungen des Halbleitermaterials und des gewünschten Ergebnisses des Glühvorgangs von entscheidender Bedeutung.

Atmosphärenkontrolle

Die Kontrolle der Atmosphäre ist ein entscheidender Aspekt der Halbleiter-Glühprozesse, da sie die Qualität und Konsistenz des Endprodukts beeinflusst. Jedes Verfahren hat seinen eigenen Ansatz zur Steuerung der Umgebung in der Glühkammer.

-

Glühen im Rohrofen: Bei dieser Methode stellt die Kontrolle der Atmosphäre eine große Herausforderung dar. Die lange, geschlossene, röhrenförmige Ofenkammer sorgt zwar für eine gleichmäßige Temperaturverteilung, erschwert aber eine präzise Kontrolle der Atmosphäre. Diese Einschränkung kann die Reinheit und Integrität des Glühprozesses beeinträchtigen, insbesondere bei Hochtemperaturanwendungen.

-

RTP-Schnellglühen: Im Gegensatz dazu zeichnet sich das RTP-Verfahren (Rapid Thermal Processing) durch eine präzise Kontrolle der Atmosphäre aus. Durch den Einsatz von Lichtquellen mit hoher Intensität kann RTP Wafer innerhalb von Sekunden auf hohe Temperaturen erhitzen. Diese schnelle Erwärmung ermöglicht eine bessere Kontrolle über mehrere Atmosphären und Vakuumbedingungen. Die Möglichkeit, schnell zwischen verschiedenen Atmosphären zu wechseln, erhöht die Flexibilität und Präzision des Glühprozesses und macht ihn ideal für Anwendungen, die eine schnelle Wärmebehandlung in verschiedenen Umgebungen erfordern.

-

Laser-Glühen: Das Laserglühen bietet eine noch feinere Kontrolle der Atmosphäre. Der konzentrierte Laserstrahl, der für die lokale Erwärmung verwendet wird, kann präzise gesteuert werden, um die Atmosphäre im Zielbereich zu kontrollieren. Dieser lokalisierte Ansatz ermöglicht die Verwendung mehrerer Atmosphären und Vakuumbedingungen, die auf die spezifischen Anforderungen von mikroelektronischen Geräten und der Halbleiterherstellung zugeschnitten sind. Die hohe Präzision des Laser-Glühens gewährleistet, dass die thermische Behandlung für jeden Punkt des Materials optimiert wird, wodurch Fehler minimiert und die Gesamtqualität verbessert werden.

Zusammenfassend lässt sich sagen, dass das Röhrenofenglühen mit der Atmosphärensteuerung zu kämpfen hat, während sowohl das RTP-Schnellglühen als auch das Laserglühen fortschrittliche Möglichkeiten zur Steuerung mehrerer Atmosphären und Vakuumbedingungen mit hoher Präzision bieten.

Kosten

Bei der Betrachtung der Kosten von Halbleiter-Glühprozessen ist es wichtig, sowohl die Anfangsinvestition als auch die Betriebskosten zu bewerten.Glühen im Rohrofen ist aufgrund seiner einfachen Konstruktion und seines relativ geringen Wartungsbedarfs die wirtschaftlichste Option. Die Anlagen sind in der Regel kostengünstiger in der Anschaffung und im Betrieb, was sie zu einer attraktiven Wahl für Hersteller mit begrenztem Budget macht.

Im Gegensatz dazu,RTP-Schnellglühen undLaser-Glühen mit höheren Anschaffungskosten verbunden. RTP-Systeme erfordern hochentwickelte Infrarotstrahler und fortschrittliche Temperaturregelungsmechanismen, die die Anfangsinvestitionen erheblich erhöhen. In ähnlicher Weise erfordern Laserglühsysteme Hochleistungslasergeräte und präzise optische Komponenten, was die Kosten weiter in die Höhe treibt. Diese höheren Kosten sind jedoch häufig durch die verbesserten Möglichkeiten und die Effizienz dieser Verfahren gerechtfertigt, insbesondere bei Anwendungen, die eine schnelle und örtlich begrenzte Erwärmung erfordern.

| Glühverfahren | Anfängliche Kosten | Betriebliche Kosten |

|---|---|---|

| Glühen im Rohrofen | Niedrig | Niedrig |

| RTP-Schnellglühen | Hoch | Mäßig |

| Laser-Glühen | Hoch | Hoch |

Die Betriebskosten für RTP und Laserglühen sind ebenfalls höher, da eine kontinuierliche Wartung erforderlich ist und mehr Energie verbraucht wird. Trotz dieser höheren Kosten können die Präzision und die Geschwindigkeit dieser Verfahren langfristig zu Kosteneinsparungen führen, da die Produktionseffizienz verbessert und die Zahl der fehlerhaften Produkte verringert wird.

Zusammenfassend lässt sich sagen, dass das Glühen im Rohrofen zwar die kostengünstigste Option ist, das RTP-Schnellglühen und das Laserglühen jedoch fortschrittliche Möglichkeiten bieten, die ihre höheren Kosten in bestimmten Hochpräzisionsfertigungsszenarien rechtfertigen können.

Ähnliche Produkte

- Mehrzonen-Labortiegelofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Ähnliche Artikel

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden

- Umfassender Leitfaden für Rohröfen: Typen, Anwendungen und Überlegungen

- Erkundung der Verwendung eines Kammerofens für Industrie- und Laboranwendungen

- Fortschrittliche Laboröfen: Kasten-, Muffel- und Rohroptionen für Hochtemperaturanwendungen

- Vorstellung der Labor-Vakuum-Röhrenöfen