Im Kern ist die Abscheiderate eine Funktion von vier Hauptfaktoren: der auf das System aufgebrachten Leistung, dem spezifischen Material des Targets, der physikalischen Geometrie zwischen Target und Substrat sowie der Gasumgebung (Druck und Temperatur). Jede dieser Variablen fungiert als Steuerhebel und beeinflusst direkt die Geschwindigkeit, mit der eine Dünnschicht aufgebaut wird.

Die zentrale Herausforderung bei der Steuerung der Abscheiderate besteht nicht nur darin, die Geschwindigkeit zu maximieren, sondern auch darin, die Verdampfung aus dem Quellmaterial mit seinem effizienten und gleichmäßigen Transport zum Substrat in Einklang zu bringen. Jede Parameteranpassung bringt einen kritischen Kompromiss mit sich, meistens zwischen Abscheidegeschwindigkeit und Filmqualität.

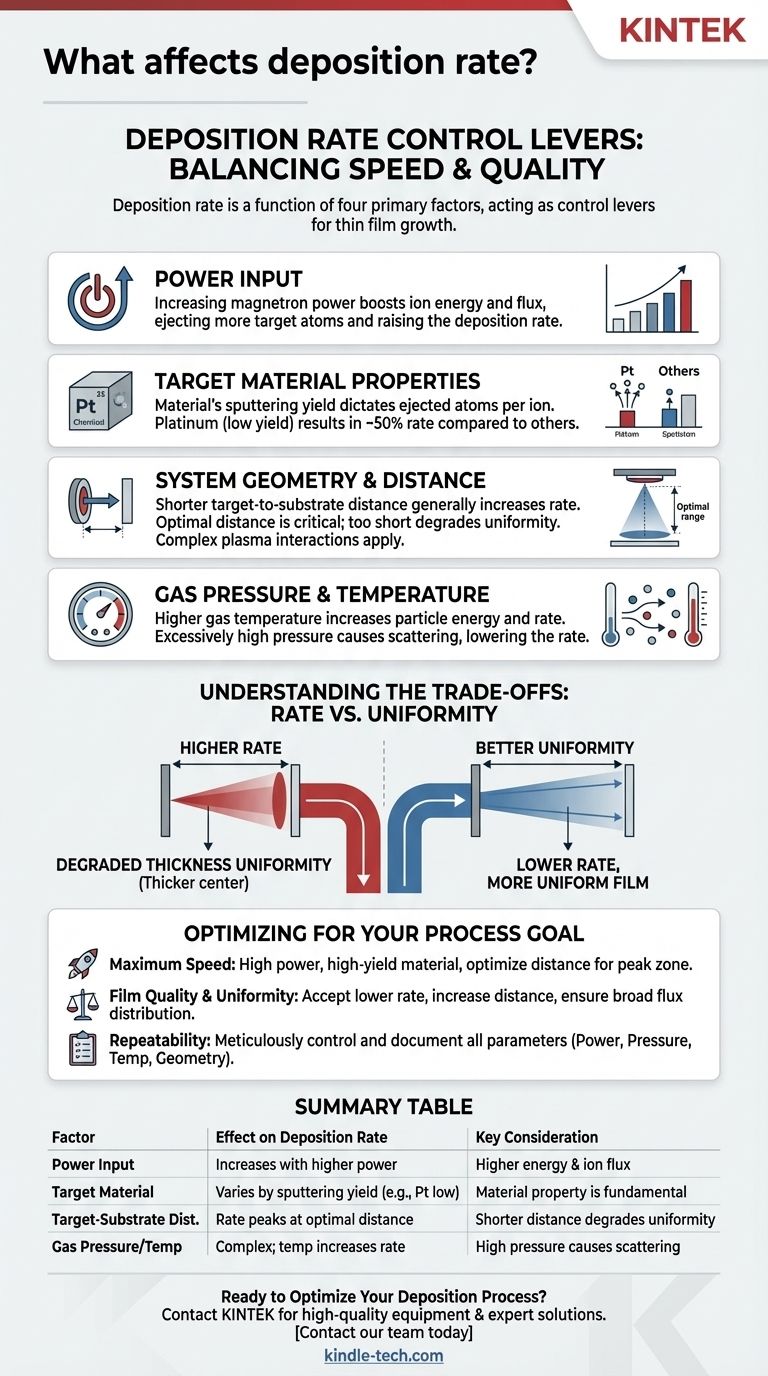

Die Kernhebel der Abscheiderate

Um Ihren Prozess effektiv zu steuern, müssen Sie verstehen, wie jede unabhängige Variable das Endergebnis beeinflusst. Diese Faktoren wirken zusammen, nicht isoliert.

Leistungsaufnahme

Die Erhöhung der Magnetronleistung erhöht direkt die Energie und den Fluss der Ionen, die auf das Targetmaterial einprasseln.

Dieses aggressivere Bombardement stößt pro Zeiteinheit eine größere Anzahl von Targetatomen aus, was wiederum die Anzahl der Atome erhöht, die das Substrat erreichen, und somit die Abscheiderate steigert.

Eigenschaften des Targetmaterials

Die Art des abgeschiedenen Materials ist ein grundlegender Faktor. Unterschiedliche Materialien weisen eine unterschiedliche Sputterausbeute auf, d. h. die Anzahl der Atome, die pro auftreffendem Ion ausgestoßen werden.

Zum Beispiel hat ein Platin-Target eine geringere Sputterausbeute im Vergleich zu vielen anderen gängigen Metallen. Folglich erzeugt es unter ansonsten identischen Bedingungen etwa die halbe Abscheiderate.

Systemgeometrie und Abstand

Der physikalische Abstand in der Abscheidungskammer ist entscheidend. Im Allgemeinen erhöht ein kürzerer Target-Substrat-Abstand die Abscheiderate, da weniger gesputterte Atome an den Kammerwänden verloren gehen.

Die Beziehung ist jedoch nicht perfekt linear. Die Rate erreicht oft ein Maximum bei einem optimalen Abstand (zum Beispiel etwa 7 mm über der Elektrode in einigen Systemen), bevor sie möglicherweise wieder abnimmt. Dies liegt an komplexen Wechselwirkungen innerhalb der Plasmascheide nahe dem Substrat.

Gasdruck und Temperatur

Die Umgebung in der Kammer spielt eine Schlüsselrolle. Die Erhöhung der Gastemperatur kann die Teilchenenergie erhöhen und zu einer höheren Abscheiderate beitragen.

Umgekehrt hat der Gasdruck einen komplexeren Effekt. Während ein gewisser Druck erforderlich ist, um das Plasma aufrechtzuerhalten, reduziert ein übermäßig hoher Druck die freie Weglänge der gesputterten Atome, was zu mehr Streuung führt und die Abscheiderate auf dem Substrat senken kann.

Die Kompromisse verstehen: Rate vs. Gleichmäßigkeit

Die Erzielung der höchstmöglichen Abscheiderate geht oft auf Kosten anderer kritischer Filmergebnisse, insbesondere der Gleichmäßigkeit.

Das Distanzdilemma

Während die Verringerung des Target-Substrat-Abstands die Rate erhöht, verschlechtert dies fast immer die Dickenhomogenität.

Ein kürzerer Abstand erzeugt einen stärker konzentrierten, kegelförmigen Abscheidefluss, wodurch der Film in der Mitte dicker und an den Rändern dünner wird.

Der Effekt der Erosionszone

Die Größe der Erosionszone auf dem Target – der Bereich, aus dem aktiv Material gesputtert wird – ist ein Haupttreiber für die Abscheideverteilung.

Eine kleinere, fokussiertere Erosionszone kann zu einer hohen Rate in der Mitte führen, führt aber zu einer schlechten Filmgleichmäßigkeit über das Substrat.

Optimierung für Ihr Prozessziel

Ihre idealen Einstellungen hängen vollständig davon ab, was Sie für Ihre spezifische Anwendung priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit liegt: Nutzen Sie hohe Leistung, wählen Sie ein Targetmaterial mit hoher Sputterausbeute und optimieren Sie den Target-Substrat-Abstand sorgfältig, um die Spitzenabscheidungszone zu finden.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Gleichmäßigkeit liegt: Akzeptieren Sie eine geringere Rate, indem Sie den Target-Substrat-Abstand vergrößern und sicherstellen, dass Ihre Systemgeometrie eine breite, gleichmäßige Verteilung des Materialflusses fördert.

- Wenn Ihr Hauptaugenmerk auf Wiederholbarkeit liegt: Kontrollieren und dokumentieren Sie alle Parameter – Leistung, Druck, Temperatur und Geometrie – akribisch, da deren Zusammenspiel das Endergebnis bestimmt.

Indem Sie diese Prinzipien verstehen, erhalten Sie direkte Kontrolle über das Gleichgewicht zwischen Abscheidungseffizienz und endgültiger Filmqualität.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheiderate | Wichtige Überlegung |

|---|---|---|

| Leistungsaufnahme | Erhöht die Rate bei höherer Leistung | Höhere Energie und Ionenfluss |

| Targetmaterial | Variiert je nach Sputterausbeute (z. B. Pt ist niedrig) | Materialeigenschaft ist grundlegend |

| Target-Substrat-Abstand | Rate erreicht ein Maximum bei optimalem Abstand | Kürzerer Abstand kann die Gleichmäßigkeit beeinträchtigen |

| Gasdruck/Temperatur | Komplexer Effekt; Temperatur kann Rate erhöhen | Hoher Druck kann Streuung verursachen |

Bereit, Ihren Abscheidungsprozess zu optimieren?

Das Verständnis der Kompromisse zwischen Abscheiderate und Filmqualität ist entscheidend für den Erfolg Ihres Labors. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Ihr Schwerpunkt auf maximaler Geschwindigkeit, überlegener Gleichmäßigkeit oder wiederholbaren Ergebnissen liegt, unsere Experten helfen Ihnen bei der Auswahl der richtigen Sputtertargets und der Konfiguration Ihres Systems für optimale Leistung.

Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen