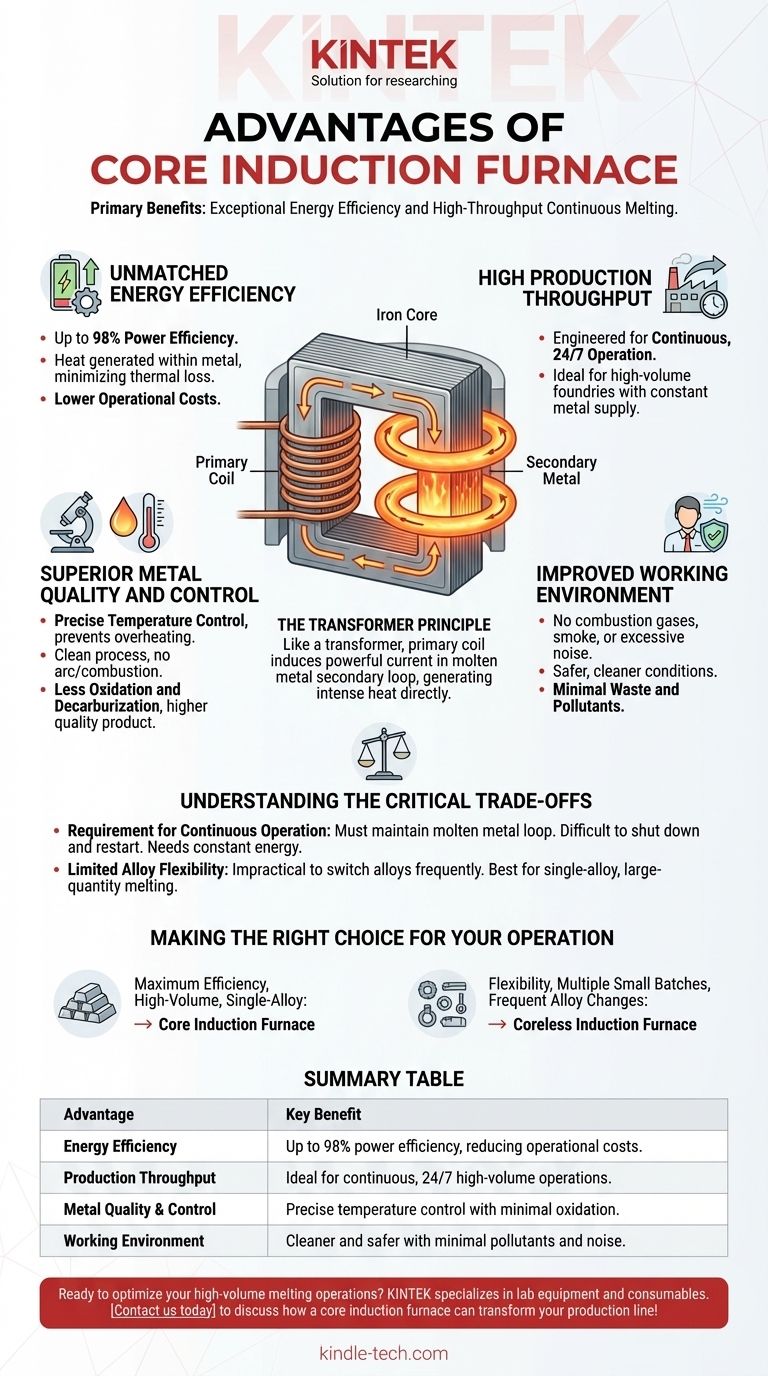

Die Hauptvorteile eines Kerninduktionsofens sind seine außergewöhnliche Energieeffizienz und seine Eignung für kontinuierliche Schmelzprozesse mit hohem Durchsatz. Dieses Design funktioniert wie ein Transformator, bei dem das geschmolzene Metall den Sekundärkreis bildet, was ein extrem effizientes Erhitzen bei minimalem Energieverlust ermöglicht. Dies macht ihn zur bevorzugten Wahl in großen Gießereien, die sich auf eine begrenzte Palette von Legierungen spezialisiert haben.

Ein Kerninduktionsofen zeichnet sich in Umgebungen mit hohem Volumen und kontinuierlichem Schmelzen aus, in denen über lange Zeiträume eine einzige Legierung verarbeitet wird, und bietet eine unvergleichliche Energieeffizienz. Diese Spezialisierung geht jedoch mit erheblichen Kompromissen bei der betrieblichen Flexibilität und Wartung einher.

Wie ein Kernofen seine Vorteile erzielt

Das Transformatorprinzip

Ein Kernofen funktioniert nach dem grundlegenden Transformatorprinzip. Eine Primärspule ist um einen laminierten Eisenkern gewickelt, und ein Kreislauf aus geschmolzenem Metall fungiert als Sekundärspule.

Wenn ein Wechselstrom durch die Primärspule fließt, induziert er einen starken Strom im Kreislauf des geschmolzenen Metalls und erzeugt so intensive Wärme direkt im Einsatzmaterial.

Diese direkte Erwärmungsmethode ist die Quelle seiner Hauptvorteile.

Wichtige Vorteile erklärt

Unübertroffene Energieeffizienz

Die Konstruktion des Ofens als eng gekoppelter Transformator ist bemerkenswert effektiv. Er kann eine Leistungseffizienz von bis zu 98 % erreichen und minimiert so Energieverluste.

Da die Wärme im Metall selbst erzeugt wird, gibt es im Vergleich zu Verbrennungsverfahren nur sehr wenig thermische Verluste an die Umgebung. Dies führt direkt zu niedrigeren Betriebskosten.

Hoher Produktionsdurchsatz

Kernöfen sind für den kontinuierlichen 24/7-Betrieb ausgelegt.

Ihre hohe Effizienz und Kapazität machen sie ideal für Gießereien mit hoher Produktion, die eine konstante, vorhersehbare Versorgung mit geschmolzenem Metall bei wenigen Unterbrechungen benötigen.

Überlegene Metallqualität und -kontrolle

Die Induktionserwärmung ermöglicht eine präzise Temperaturkontrolle und verhindert das Überhitzen und den Verlust wertvoller Legierungselemente.

Da keine Lichtbögen oder Verbrennung stattfinden, ist der Prozess unglaublich sauber. Dies führt zu weniger Oxidation und Entkohlung, wodurch die Integrität des Metalls erhalten bleibt und ein qualitativ hochwertigeres Endprodukt entsteht.

Verbesserte Arbeitsumgebung

Das Fehlen von Verbrennungsgasen, Rauch und übermäßigen Lärm erzeugt eine viel sicherere und sauberere Arbeitsumgebung für die Bediener.

Dies trägt zu besseren Arbeitsbedingungen bei und hilft Anlagen, strenge Umwelt- und Emissionsvorschriften einzuhalten. Der Prozess selbst erzeugt minimale Abfälle und Schadstoffe.

Die kritischen Kompromisse verstehen

Erfordernis des kontinuierlichen Betriebs

Die bedeutendste Einschränkung ist die Notwendigkeit, einen kontinuierlichen Kreislauf aus geschmolzenem Metall aufrechtzuerhalten. Ein Kernofen kann nicht einfach abgeschaltet und neu gestartet werden.

Er muss auch dann weiterlaufen und heiß gehalten werden, wenn er nicht aktiv schmilzt, was einen konstanten Energieeintrag erfordert. Dies macht ihn für Betriebe ungeeignet, die nicht kontinuierlich laufen.

Begrenzte Legierungsflexibilität

Die kontinuierliche geschmolzene Restmenge macht es unpraktisch, häufig zwischen verschiedenen Legierungen zu wechseln. Dies würde erfordern, den Ofen zu entleeren, was ein schwieriger und zeitaufwändiger Prozess ist.

Folglich eignen sich diese Öfen am besten für Betriebe, die sich dem Schmelzen großer Mengen einer einzigen Legierung mit wenigen Änderungen widmen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihrem Produktionsmodell ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz in einer Gießerei mit hohem Volumen und einer einzigen Legierung liegt: Der Kerninduktionsofen ist aufgrund seines geringen Energieverbrauchs pro Tonne und seines hohen Durchsatzes wahrscheinlich die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für mehrere kleine Chargen oder häufige Legierungswechsel liegt: Ein kernloser Induktionsofen, der kalt gestartet und vollständig entleert werden kann, ist die geeignetere Technologie.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, die Ofentechnologie auszuwählen, die perfekt zu Ihren Produktionszielen passt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Bis zu 98 % Leistungseffizienz, wodurch die Betriebskosten gesenkt werden. |

| Produktionsdurchsatz | Ideal für kontinuierliche 24/7-Hochvolumenbetriebe. |

| Metallqualität & Kontrolle | Präzise Temperaturkontrolle bei minimaler Oxidation. |

| Arbeitsumgebung | Sauberer und sicherer mit minimalen Schadstoffen und Lärm. |

Bereit, Ihre Hochvolumenschmelzprozesse zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Lösungen für Gießereien und Labore. Unsere Expertise in der Ofentechnologie kann Ihnen helfen, unübertroffene Energieeffizienz und überlegene Metallqualität zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Kerninduktionsofen Ihre Produktionslinie verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen