Im Wesentlichen besteht der Härteprozess aus drei Kernschritten. Er beginnt mit dem Erhitzen des Metalls auf eine bestimmte Umwandlungstemperatur, dem Halten bei dieser Temperatur, um eine gleichmäßige innere Struktur zu gewährleisten, und anschließend dem schnellen Abkühlen (Abschrecken), um diese neue Struktur zu fixieren. Ein entscheidender vierter Schritt, das Anlassen, ist jedoch fast immer erforderlich, um die endgültigen Eigenschaften des Materials zu verfeinern.

Das Ziel des Härtens ist nicht nur, ein Metall härter zu machen; es ist ein kontrollierter thermischer Prozess, der darauf abzielt, die innere kristalline Struktur eines Materials zu manipulieren. Der Schlüssel liegt im Verständnis, dass schnelles Abkühlen extreme Härte, aber auch extreme Sprödigkeit erzeugt, die dann durch Anlassen ausgeglichen werden muss, um ein nützliches Gleichgewicht aus Festigkeit und Zähigkeit zu erreichen.

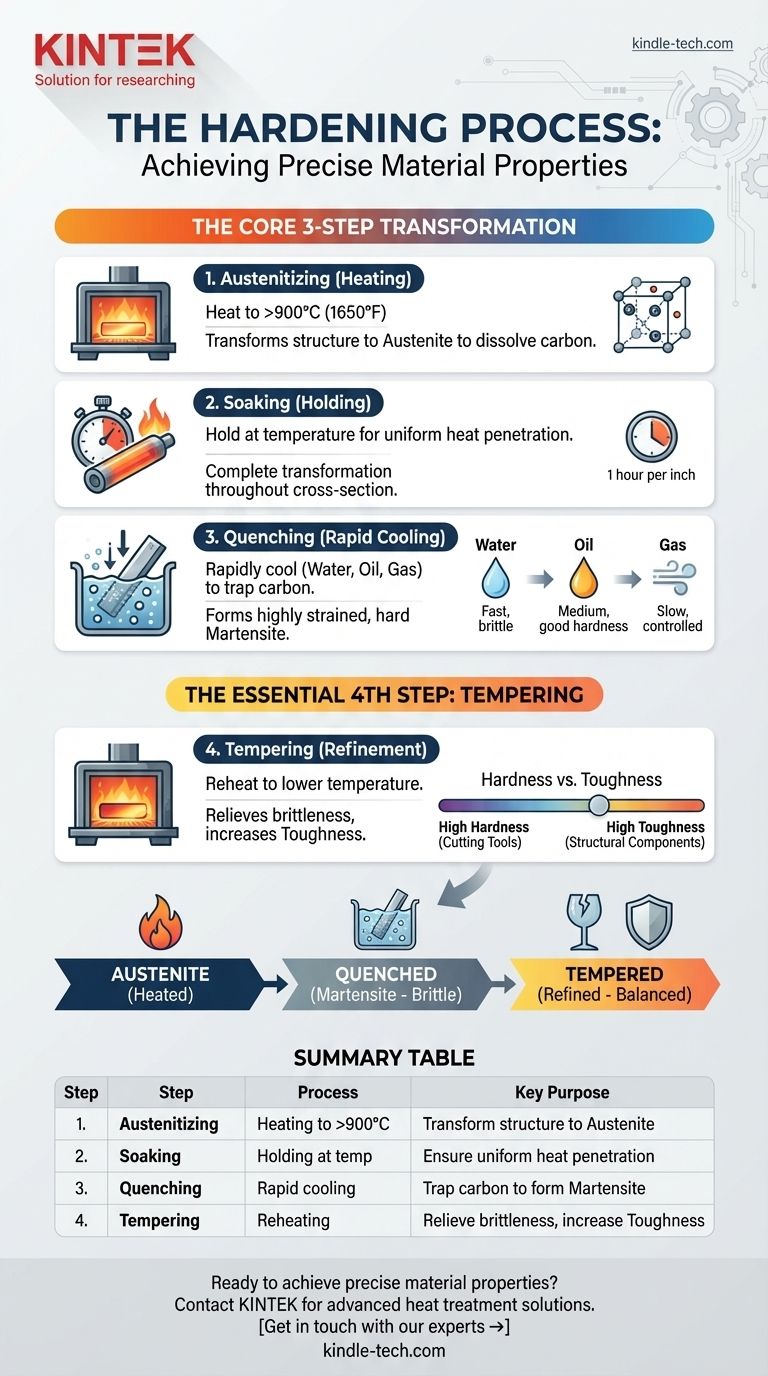

Der Kern-Härteprozess: Eine dreistufige Transformation

Härten ist eine grundlegende Wärmebehandlung, die die physikalischen Eigenschaften von Stahl und bestimmten anderen Legierungen grundlegend verändert. Jeder Schritt dient einem präzisen metallurgischen Zweck.

Schritt 1: Austenitisieren (Erhitzen)

Der Prozess beginnt mit dem Erhitzen des Stahls in einem Ofen auf eine Temperatur oberhalb seines oberen kritischen Punktes, typischerweise über 900 °C (1650 °F).

Diese hohe Temperatur bewirkt, dass sich die kristalline Struktur des Stahls in einen Zustand namens Austenit umwandelt, der die einzigartige Fähigkeit besitzt, eine beträchtliche Menge Kohlenstoff in seine Matrix aufzulösen.

Schritt 2: Halten (Soaking)

Sobald die Umwandlungstemperatur erreicht ist, wird das Material für eine bestimmte Dauer gehalten oder "eingeweicht".

Eine Faustregel besagt, das Teil eine Stunde pro Zoll Dicke zu halten. Dies stellt sicher, dass die Wärme vollständig eindringt und die austenitische Umwandlung im gesamten Querschnitt des Bauteils abgeschlossen ist.

Schritt 3: Abschrecken (Schnelles Abkühlen)

Nach dem Halten wird das Material durch Eintauchen in ein Abschreckmedium schnell abgekühlt. Dieses extrem schnelle Abkühlen gibt den Kohlenstoffatomen keine Zeit, sich aus der Kristallstruktur zu bewegen, wie es bei langsamem Abkühlen der Fall wäre.

Dieser Prozess "fängt" den Kohlenstoff ein und erzwingt die Bildung einer neuen, stark verspannten und sehr harten Kristallstruktur, die als Martensit bezeichnet wird. Die Wahl des Mediums – wie Wasser, Salzlösung, Öl oder Gas – bestimmt die Abkühlgeschwindigkeit und die endgültige Härte.

Warum Härten selten der letzte Schritt ist

Die Erzeugung von Martensit erreicht das Ziel, den Stahl extrem hart zu machen, aber das hat seinen Preis. Das resultierende Material ist oft zu spröde für die meisten praktischen Anwendungen.

Das Problem der Sprödigkeit

Ein vollständig gehärtetes, unvergütetes Stück Stahl hat ähnliche Eigenschaften wie Glas. Es besitzt eine sehr hohe Druckfestigkeit und Verschleißfestigkeit, ist aber anfällig für Bruch bei starker Stoß- oder Schlagbelastung.

Die durch das schnelle Abschrecken erzeugten inneren Spannungen machen das Teil instabil und unzuverlässig.

Schritt 4: Anlassen (Die essentielle Verfeinerung)

Um das Problem der Sprödigkeit zu lösen, wird eine sekundäre Wärmebehandlung, das Anlassen, durchgeführt.

Das gehärtete Teil wird auf eine viel niedrigere Temperatur (unterhalb des kritischen Umwandlungsbereichs) wiedererhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess baut die inneren Spannungen ab und ermöglicht es der Kristallstruktur, sich leicht zu entspannen, wodurch ein kleiner Teil der Härte gegen einen erheblichen Gewinn an Zähigkeit eingetauscht wird.

Die Kompromisse verstehen

Die Beziehung zwischen Härten und Anlassen ist ein Balanceakt. Die verwendeten spezifischen Temperaturen und Zeiten richten sich nach den für das Bauteil erforderlichen End-Eigenschaften.

Das Härte- vs. Zähigkeits-Spektrum

Die während der Anlassphase verwendete Temperatur steuert direkt das endgültige Gleichgewicht der Eigenschaften.

Eine niedrige Anlasstemperatur führt zu sehr hoher Härte, aber begrenzter Zähigkeit, geeignet für Schneidwerkzeuge. Eine höhere Anlasstemperatur erzeugt ein zäheres, duktileres Teil auf Kosten eines Teils der Härte, ideal für Strukturbauteile.

Der Einfluss des Abschreckmediums

Die Geschwindigkeit des Abschreckens ist eine kritische Variable.

- Wasser/Salzlösung: Bieten die schnellsten Abkühlraten, erzielen maximale Härte, aber mit dem höchsten Risiko von Verzug oder Rissbildung.

- Öl: Bietet ein langsameres, weniger aggressives Abschrecken, reduziert das Rissrisiko und erzielt dennoch eine gute Härte.

- Gas: Wird in Vakuumöfen verwendet, Gasabschrecken (oft mit Stickstoff) bietet die kontrollierteste und langsamste Abkühlung, ideal für komplexe Geometrien und zur Minimierung von Verzug.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Härte- und Anlassprozesses müssen auf die beabsichtigte Anwendung des Bauteils zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Schneidfähigkeit liegt: Verwenden Sie einen Prozess, der eine hohe Härte erreicht, gefolgt von einem Niedrigtemperatur-Anlassen, um Spannungen abzubauen, ohne die Härte wesentlich zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Schlagfestigkeit liegt: Anlassen ist der kritischste Schritt; eine höhere Anlasstemperatur ist notwendig, um die erforderliche Zähigkeit zu verleihen, um katastrophales Versagen bei Teilen wie Zahnrädern, Wellen und Achsen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Ein weniger aggressives Abschreckmedium, wie Öl oder Gas in einem Vakuumofen, ist unerlässlich, um das Risiko von Verzug und Verformung zu minimieren.

Letztendlich geht es beim Meistern der Wärmebehandlung darum, die innere Struktur eines Materials präzise zu steuern, um genau die Leistungsmerkmale zu liefern, die eine Anwendung erfordert.

Zusammenfassungstabelle:

| Schritt | Prozess | Hauptzweck |

|---|---|---|

| 1. Austenitisieren | Erhitzen auf >900°C (1650°F) | Struktur in Austenit umwandeln, um Kohlenstoff zu lösen |

| 2. Halten | Halten bei Temperatur | Gleichmäßiges Eindringen der Wärme und vollständige Umwandlung gewährleisten |

| 3. Abschrecken | Schnelles Abkühlen (Wasser, Öl, Gas) | Kohlenstoff einfangen, um harte Martensitstruktur zu bilden |

| 4. Anlassen | Wiedererhitzen auf niedrigere Temperatur | Sprödigkeit reduzieren und Zähigkeit erhöhen |

Bereit, präzise Materialeigenschaften für Ihre Komponenten zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Beherrschung von Wärmebehandlungsprozessen wie Härten und Anlassen erforderlich sind. Egal, ob Sie Schneidwerkzeuge entwickeln, die maximale Härte erfordern, oder Strukturteile, die überlegene Schlagfestigkeit benötigen, unsere Lösungen gewährleisten kontrollierte, wiederholbare Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, Ihren Wärmebehandlungs-Workflow zu optimieren und genau die Leistungsmerkmale zu liefern, die Ihre Anwendung erfordert.

Kontaktieren Sie unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung