Bei der Dünnschichtabscheidung ist die Temperatur der einflussreichste einzelne Parameter, der die endgültige Struktur und Leistung einer Schicht steuert. Höhere Temperaturen versorgen Atome im Allgemeinen mit mehr Energie, wodurch sie sich in dichtere, besser geordnete Strukturen mit besserer Haftung anordnen können. Dies muss jedoch gegen die thermischen Grenzen des Substrats und das Potenzial zur Erzeugung unerwünschter innerer Spannungen abgewogen werden.

Die „beste“ Abscheidungstemperatur ist kein fester Wert, sondern eine strategische Wahl. Sie erfordert ein Gleichgewicht zwischen dem Streben nach idealen Schichteigenschaften – wie Dichte und Haftung – und den praktischen Einschränkungen Ihres Substrats sowie dem Risiko, spannungsbedingte Schäden zu verursachen, die die Leistung beeinträchtigen.

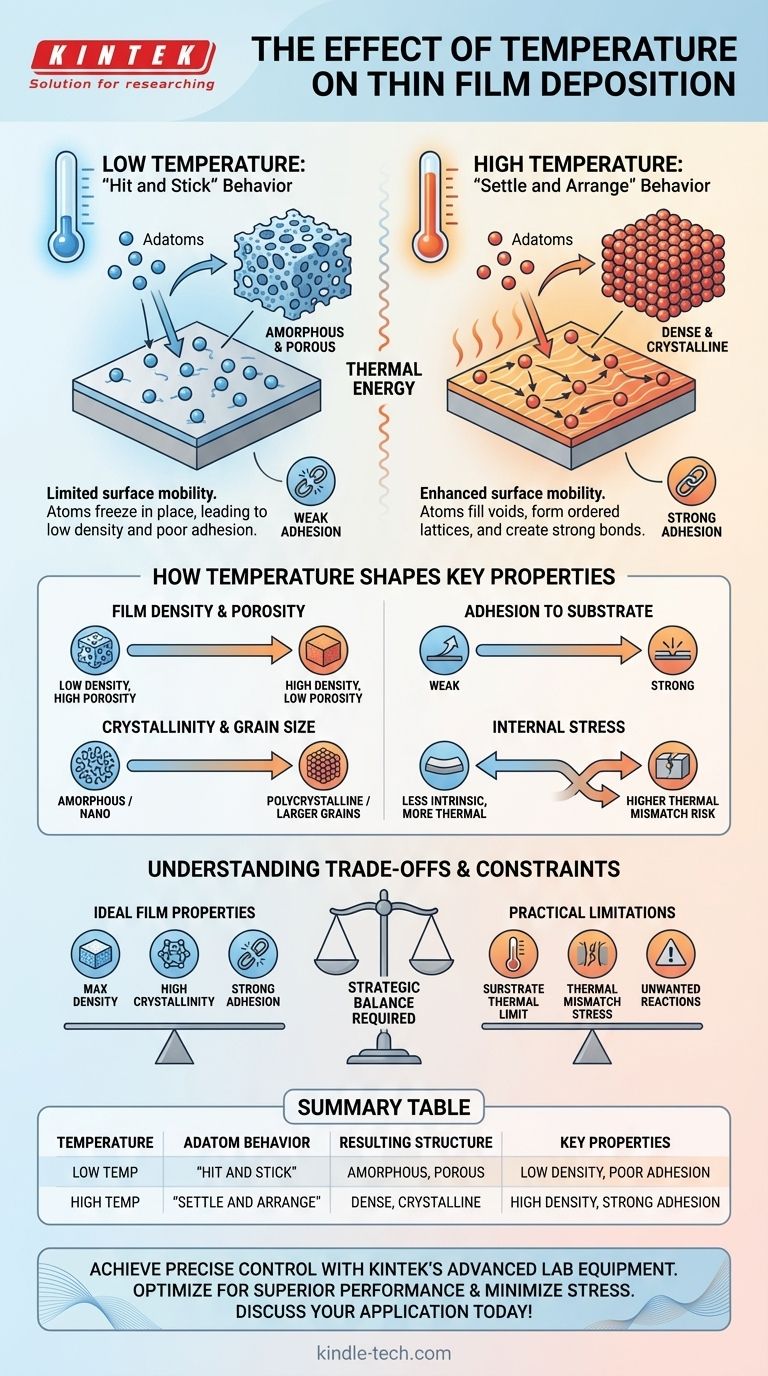

Die grundlegende Rolle der Temperatur: Oberflächenmobilität

Auf atomarer Ebene bestimmt die Temperatur die Energie der Atome, die auf der Substratoberfläche ankommen. Diese Energie bestimmt, wie sie sich in den ersten Momenten nach der Landung verhalten, was wiederum die gesamte Struktur der Schicht definiert.

Was ist ein „Adatom“?

Ein „Adatom“ ist einfach ein Atom, das auf der Substratoberfläche gelandet (adsorbiert) ist, sich aber noch nicht in seiner endgültigen Position innerhalb der Struktur der Schicht fixiert hat. Das Verhalten dieser Adatome ist der Schlüssel zum Verständnis der Temperatureffekte.

Niedrige Temperatur: „Treffen und Haften“-Verhalten

Bei niedrigen Substrattemperaturen haben ankommende Atome sehr wenig thermische Energie. Sie „haften“ im Wesentlichen dort, wo sie landen, mit minimaler Bewegung über die Oberfläche.

Dies führt zu einer Schichtstruktur, die oft amorph (ungeordnet) und porös mit geringerer Dichte ist. Die begrenzte Mobilität verhindert, dass Atome mikroskopische Hohlräume füllen oder stabilere, kristalline Anordnungen finden.

Hohe Temperatur: „Sich niederlassen und anordnen“-Verhalten

Bei höheren Temperaturen verfügen Adatome über erhebliche thermische Energie. Dies ermöglicht es ihnen, über die Oberfläche zu diffundieren und sich zu bewegen, bis sie eine energetisch günstigere Position finden.

Diese erhöhte Oberflächenmobilität ermöglicht es den Adatomen, Hohlräume zu füllen, geordnete Kristallgitter zu bilden und stärkere Bindungen mit dem Substrat einzugehen. Das Ergebnis ist eine Schicht, die dichter, kristalliner ist und oft eine bessere Haftung aufweist.

Wie die Temperatur wichtige Schichteigenschaften formt

Der Unterschied zwischen dem „Treffen und Haften“- und dem „Sich niederlassen und anordnen“-Verhalten hat direkte, messbare Auswirkungen auf die endgültigen Eigenschaften der Dünnschicht.

Schichtdichte und Porosität

Höhere Temperaturen führen direkt zu einer höheren Schichtdichte und geringeren Porosität. Die erhöhte Adatommobilität ermöglicht es den Partikeln, sich in die „Täler“ der wachsenden Oberfläche der Schicht einzufügen und so mikroskopische Hohlräume zu beseitigen, die eine poröse Struktur mit geringer Dichte erzeugen.

Haftung am Substrat

Gute Haftung hängt von starken Bindungen an der Grenzfläche zwischen Schicht und Substrat ab. Höhere Temperaturen fördern dies auf zwei Arten: Sie liefern die Energie, die für die Bildung starker chemischer Bindungen erforderlich ist, und können eine geringfügige Interdiffusion fördern, bei der Atome aus der Schicht und dem Substrat leicht vermischt werden, wodurch eine starke, abgestufte Grenzfläche entsteht.

Kristallinität und Korngröße

Die Bildung eines geordneten Kristallgitters erfordert Energie. Abscheidungen bei niedrigen Temperaturen führen oft zu amorphen oder nanokristallinen Schichten, da den Adatomen die Energie zur Selbstorganisation fehlt. Mit steigender Temperatur wird die Schicht polykristalliner, und die durchschnittliche Kristallkorngröße nimmt typischerweise zu.

Innere Spannung

Spannung ist eine kritische Eigenschaft, die dazu führen kann, dass Schichten reißen oder abplatzen. Die Rolle der Temperatur ist komplex. Während höhere Mobilität helfen kann, einige intrinsische Spannungen abzubauen, ist der größte Faktor die thermische Spannung. Diese tritt auf, wenn eine bei hoher Temperatur abgeschiedene Schicht abkühlt und sich aufgrund einer Diskrepanz in ihren Wärmeausdehnungskoeffizienten (WAK) anders als das Substrat zusammenzieht.

Verständnis der Kompromisse und Einschränkungen

Die Wahl einer hohen Temperatur ist nicht immer möglich oder wünschenswert. Die praktischen Grenzen der Anwendung bestimmen oft das Verarbeitungsfenster.

Die Temperaturgrenze des Substrats

Dies ist die häufigste Einschränkung. Viele Substrate halten hohen Temperaturen nicht stand. Die Abscheidung auf Polymeren (Kunststoffen), flexibler Elektronik oder Substraten mit bereits vorhandenen integrierten Schaltkreisen (wie einem CMOS-Wafer) erfordert den Einsatz von Niedertemperaturprozessen, um ein Schmelzen, Verziehen oder eine Beschädigung der darunter liegenden Komponenten zu vermeiden.

Das Problem der thermischen Fehlanpassungsspannung

Selbst wenn ein Substrat die Hitze verträgt, führt die Abscheidung einer Schicht bei 500 °C auf einem Substrat mit einem anderen WAK zu enormen Spannungen, wenn das System auf Raumtemperatur abkühlt. Diese Spannung kann stark genug sein, um eine spröde Keramikschicht zu reißen oder deren vollständige Delaminierung zu verursachen.

Unerwünschte chemische Reaktionen

Hohe Temperaturen können als Katalysator für unerwünschte Reaktionen wirken. Das abgeschiedene Schichtmaterial kann mit dem Substrat oder mit Restgasen in der Vakuumkammer reagieren, was zu Kontamination, der Bildung einer unerwünschten Grenzschicht und beeinträchtigten Schichteigenschaften führt.

Auswahl der richtigen Temperatur für Ihr Ziel

Die ideale Temperatur hängt vollständig von Ihrem primären Ziel für die Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtdichte und Kristallinität liegt: Sie sollten die höchste Temperatur verwenden, der Ihr Substrat und Ihr Schichtmaterial sicher standhalten können, ohne Schäden oder unerwünschte Reaktionen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Schichtspannungen für eine bessere Haftung liegt: Möglicherweise müssen Sie bei einer niedrigeren Temperatur abscheiden, um Spannungen durch thermische Fehlanpassung zu vermeiden, oder ein Substrat mit einem WAK wählen, das eng zu Ihrer Schicht passt.

- Wenn Sie auf einem temperaturempfindlichen Substrat abscheiden: Sie sind auf einen Niedertemperaturbereich beschränkt und müssen stattdessen andere Parameter (wie Abscheidungsrate, Kammerdruck oder ionenunterstützte Abscheidung) optimieren, um die Schichtqualität zu verbessern.

Letztendlich geht es bei der Beherrschung der Temperaturregelung darum, die Physik der Atombeweglichkeit strategisch gegen die praktischen Grenzen Ihrer Materialien und Anwendung abzuwägen.

Zusammenfassungstabelle:

| Temperaturniveau | Adatom-Verhalten | Resultierende Schichtstruktur | Schlüsseleigenschaften |

|---|---|---|---|

| Niedrige Temperatur | „Treffen und Haften“ | Amorph, Porös | Geringe Dichte, Schlechte Haftung |

| Hohe Temperatur | „Sich niederlassen und anordnen“ | Dicht, Kristallin | Hohe Dichte, Starke Haftung |

Erzielen Sie präzise Kontrolle über Ihre Dünnschichteigenschaften mit den fortschrittlichen Laborgeräten von KINTEK.

Ob Sie Hochleistungsbeschichtungen, Halbleiterbauelemente oder flexible Elektronik entwickeln, die richtige Abscheidungstemperatur ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die die präzise Temperaturkontrolle und Stabilität bieten, die Ihre Forschung erfordert.

Unsere Lösungen helfen Ihnen dabei:

- Optimierung der Schichtdichte und Kristallinität für überlegene Leistung.

- Minimierung innerer Spannungen zur Vermeidung von Rissen und Delaminierung.

- Arbeiten mit temperaturempfindlichen Substraten ohne Qualitätseinbußen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für die Dünnschichtabscheidung in Ihrem Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen