Im Kern ist das Veraschen ein Prozess der kontrollierten Verbrennung. Es handelt sich um eine Analysetechnik, bei der eine Probe in Gegenwart von Luft erhitzt wird, bis alle organischen, brennbaren Bestandteile verbrannt sind. Dieses Verfahren hinterlässt nur die anorganischen, nicht brennbaren Materialien, die zusammenfassend als Asche bezeichnet werden.

Beim Veraschen geht es nicht darum, was weggebrannt wird, sondern darum, was übrig bleibt. Es wird verwendet, um entweder die Menge des anorganischen Materials in einer Probe zu quantifizieren oder um diese Probe für weitere Elementaranalysen vorzubereiten, indem störende organische Verbindungen entfernt werden.

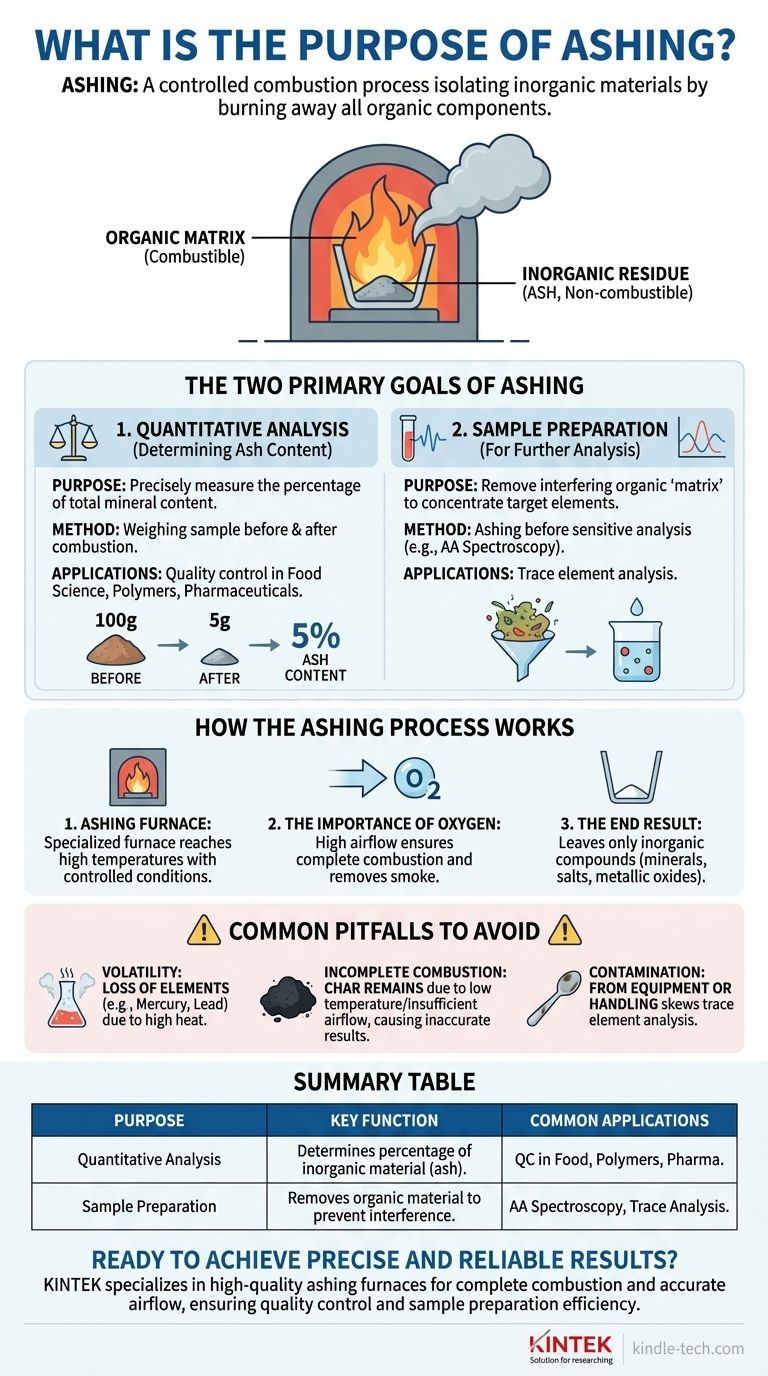

Die beiden Hauptziele des Veraschens

Obwohl die Methode eine einfache Verbrennung ist, fällt der Grund für die Durchführung typischerweise in eine von zwei Kategorien: Quantifizierung des Rückstands oder Reinigung der Probe für einen anderen Test.

Quantitative Analyse (Bestimmung des Aschegehalts)

Der häufigste Zweck des Veraschens ist die Bestimmung des gesamten Mineralgehalts eines Produkts.

Durch das Wiegen der Probe vor und nach der vollständigen Verbrennung können Sie den Prozentsatz des anorganischen Rückstands präzise berechnen. Dies ist eine entscheidende Qualitätskontrollkennzahl in Bereichen wie Lebensmittelwissenschaft, Polymerherstellung und Pharmazie.

Probenvorbereitung für weitere Analysen

Das Veraschen ist auch ein entscheidender Schritt bei der Vorbereitung von Proben für empfindlichere Analysemethoden, wie z. B. die Atomabsorptionsspektroskopie (AAS).

In diesen Fällen kann das große Volumen an organischem Material (die „Matrix“) die Fähigkeit des Instruments zur genauen Messung des Zielanalyten, wie z. B. eines bestimmten Schwermetalls, beeinträchtigen.

Durch vorheriges Veraschen der Probe beseitigen Sie diese Störung effektiv und konzentrieren die interessierenden anorganischen Elemente für eine viel sauberere und genauere Messung.

Wie der Veraschungsprozess funktioniert

Die Wirksamkeit des Veraschens hängt von sorgfältig kontrollierten Bedingungen ab, um eine vollständige Verbrennung zu gewährleisten, ohne die Zielmaterialien zu verlieren.

Die Rolle des Ofens

Der Prozess wird in einem speziellen Veraschungsofen durchgeführt, der manchmal als Muffelofen bezeichnet wird. Dieses Gerät ist so konzipiert, dass es hohe Temperaturen erreicht und gleichzeitig einen hohen Luftstrom fördert.

Die Bedeutung von Sauerstoff

Die Verbrennung ist eine chemische Reaktion mit Sauerstoff. Das Design des Ofens mit hohem Luftstrom gewährleistet eine konstante Sauerstoffzufuhr zur Probe und ermöglicht eine schnelle und vollständige Verbrennung aller organischen Bestandteile.

Dieser Luftstrom dient auch dazu, den während des Prozesses entstehenden Rauch und die Gase effizient abzuführen.

Das Endergebnis: Anorganischer Rückstand

Nach Abschluss des Prozesses bleibt nur noch die Asche im Tiegel. Dieser Rückstand besteht aus den anorganischen Verbindungen, wie Mineralien, Salzen und Metalloxiden, die in der ursprünglichen Probe vorhanden waren.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl der Veraschungsprozess wirksam ist, hat er Einschränkungen, die für genaue Ergebnisse von entscheidender Bedeutung sind.

Flüchtigkeit bestimmter Elemente

Hohe Temperaturen können dazu führen, dass bestimmte anorganische oder metallische Verbindungen verdampfen und verloren gehen. Elemente wie Quecksilber, Blei und sogar einige Alkalisalze können flüchtig sein, was zu einer Unterschätzung ihrer Anwesenheit in der Endanalyse führen würde.

Unvollständige Verbrennung

Wenn die Temperatur zu niedrig oder der Luftstrom unzureichend ist, verbrennt das organische Material möglicherweise nicht vollständig, wodurch ein verkohlter Rückstand zurückbleibt, der als Koks bekannt ist. Dies führt zu einer ungenauen, künstlich hohen Messung des Aschegehalts.

Probenkontamination

Bei der Spurenelementanalyse kann jede Kontamination durch den Tiegel, den Ofen oder die Handhabung die Ergebnisse erheblich verfälschen. Die Verwendung von einwandfrei sauberen Geräten ist unerlässlich, um zuverlässige Daten zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung des Veraschens ist direkt mit Ihrem Analyseziel verbunden.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle oder Materialzusammensetzung liegt: Verwenden Sie das Veraschen, um den Prozentsatz anorganischer Füllstoffe, Mineralien oder Verunreinigungen in Ihrer Probe genau zu quantifizieren.

- Wenn Ihr Hauptaugenmerk auf der Spurenelementanalyse liegt: Verwenden Sie das Veraschen als Schritt zur Probenvorbereitung, um die organische Matrix zu eliminieren, die Ihre spektroskopischen Messungen stören könnte.

Letztendlich ermöglicht Ihnen das Verständnis des Zwecks des Veraschens, eine komplexe Rohprobe in ein klares, analysierbares Ergebnis umzuwandeln.

Zusammenfassungstabelle:

| Zweck | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Quantitative Analyse | Bestimmt den Prozentsatz des anorganischen Materials (Asche) in einer Probe. | Lebensmittelwissenschaft, Polymerherstellung, Pharmazie (Qualitätskontrolle). |

| Probenvorbereitung | Entfernt organisches Material, um Störungen bei empfindlichen Analysen zu verhindern. | Vorbereitung von Proben für die Atomabsorptionsspektroskopie (AAS) (Spurenelementanalyse). |

Sind Sie bereit, mit Ihrem Veraschungsprozess präzise und zuverlässige Ergebnisse zu erzielen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich robuster Veraschungsöfen, die für vollständige Verbrennung und genauen Luftstrom ausgelegt sind. Unsere Lösungen helfen Laboren in der Lebensmittelwissenschaft, Pharmazie und Materialanalyse, die Qualitätskontrolle sicherzustellen und Proben für empfindliche Elementanalysen vorzubereiten.

Kontaktieren Sie uns noch heute über das unten stehende Formular, um zu besprechen, wie unsere Geräte die Fähigkeiten und die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten Sie bei der Verwendung eines Muffelofens treffen? Gewährleisten Sie eine sichere Hochtemperaturverarbeitung in Ihrem Labor

- Was ist das Funktionsprinzip eines Labor-Muffelofens? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse

- Wie kühlt man einen Muffelofen ab? Gewährleistung von Langlebigkeit und Sicherheit durch das richtige Verfahren

- Welche Rolle spielt ein Muffelofen in der Fluidmechanik? Ein Schlüsselwerkzeug für die Materialvorbereitung

- Wie kühlt man einen Muffelofen ab? Schützen Sie Ihre Geräte und Proben vor einem thermischen Schock.