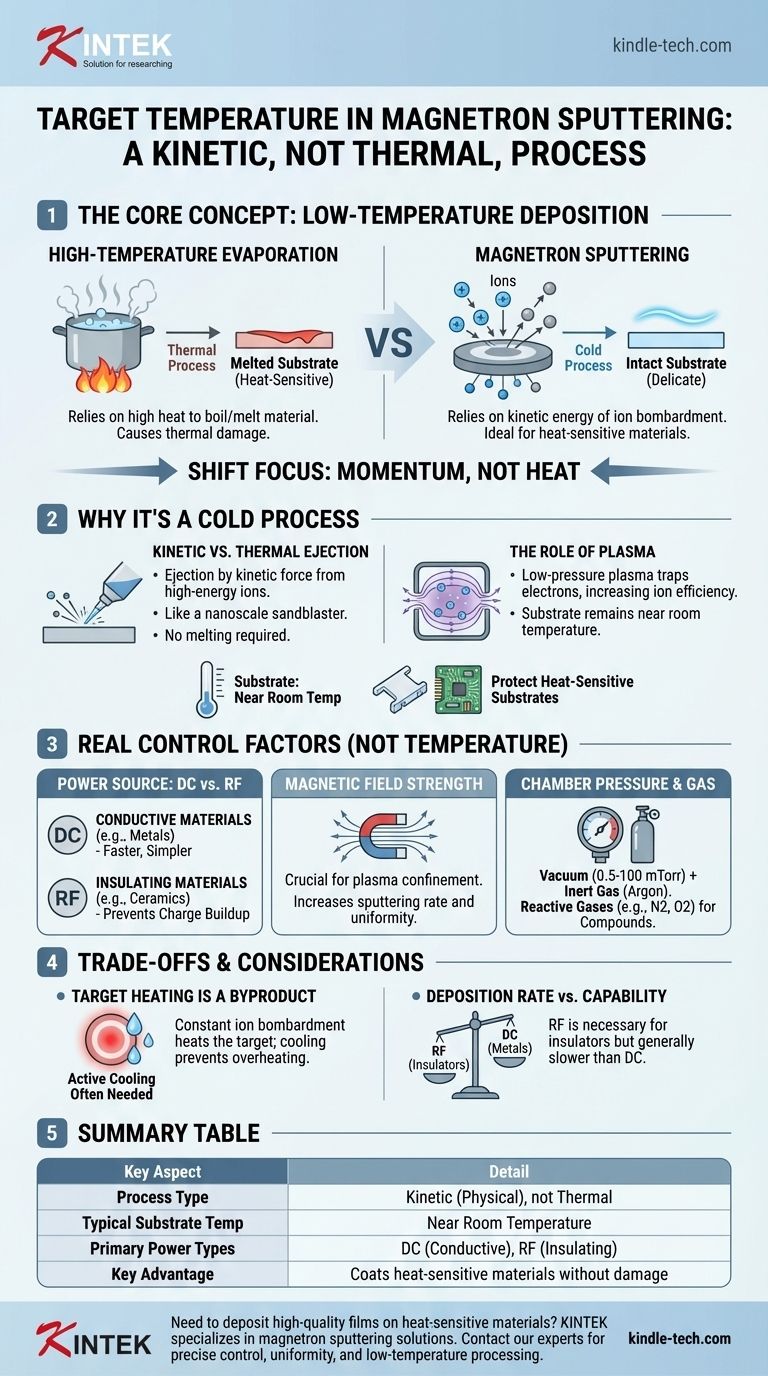

Genau genommen arbeitet das Magnetron-Sputtern nicht mit einer einzigen, universellen „Zieltemperatur“. Stattdessen handelt es sich grundsätzlich um eine Niedertemperatur-Abscheidungstechnik, was einer ihrer größten Vorteile ist. Diese Eigenschaft ermöglicht es, wärmeempfindliche Materialien wie Kunststoffe oder Elektronik zu beschichten, ohne die thermischen Schäden zu verursachen, die mit Hochtemperatur-Verdampfungsmethoden verbunden sind.

Das entscheidende Konzept ist, dass Magnetron-Sputtern ein physikalischer und kein thermischer Prozess ist. Material wird durch die kinetische Energie des Ionenbeschusses von der Targetoberfläche abgelöst, nicht durch Schmelzen oder Verdampfen. Deshalb wird es als „kalter“ Prozess betrachtet, was es ideal für die Beschichtung empfindlicher, wärmeempfindlicher Substrate macht.

Warum Sputtern ein Niedertemperaturverfahren ist

Um die Rolle der Temperatur zu verstehen, müssen wir zunächst den Kernmechanismus des Sputterns begreifen. Der Prozess wird durch Impulsübertragung gesteuert, nicht durch Wärme.

Kinetischer vs. thermischer Auswurf

Bei thermischen Prozessen wie der Verdampfung wird ein Material erhitzt, bis seine Atome verdampfen. Dies erfordert extrem hohe Temperaturen.

Magnetron-Sputtern funktioniert wie ein Sandstrahler im Nanomaßstab. Hochenergetische Ionen aus einem Plasma werden in das Target-Material beschleunigt und schlagen Atome mit kinetischer Kraft physikalisch heraus.

Obwohl dieser Beschuss eine gewisse lokalisierte Wärme auf der Targetoberfläche erzeugt, ist der Gesamtprozess nicht auf hohe Umgebungstemperaturen angewiesen, um zu funktionieren.

Die Rolle des Plasmas

Der Sputterprozess findet in einem Niederdruckplasma statt. Ein starkes Magnetfeld fängt Elektronen in der Nähe des Targets ein, was die Effizienz der Ionenerzeugung dramatisch erhöht.

Diese hochenergetischen Ionen verrichten die Arbeit. Das zu beschichtende Substrat kann jedoch bei oder nahe Raumtemperatur bleiben.

Schutz wärmeempfindlicher Substrate

Diese Niedertemperaturumgebung ist ein entscheidender industrieller Vorteil. Sie ermöglicht die Abscheidung langlebiger, hochreiner metallischer oder keramischer Schichten auf Materialien, die durch andere Methoden schmelzen, sich verziehen oder zerstört würden.

Welche Faktoren kontrollieren den Prozess tatsächlich?

Wenn die Temperatur nicht die primäre Kontrollvariable ist, sollten Sie sich auf die Parameter konzentrieren, die die Abscheiderate, die Filmqualität und die Gleichmäßigkeit direkt beeinflussen.

Stromquelle: DC vs. RF

Die Art der Stromversorgung ist eine grundlegende Wahl.

DC (Gleichstrom)-Sputtern ist einfacher, schneller und kostengünstiger. Es wird ausschließlich für elektrisch leitfähige Targetmaterialien wie reine Metalle verwendet.

RF (Hochfrequenz)-Sputtern verwendet eine Wechselstromquelle, um Ladungsaufbau zu verhindern. Dies macht es unerlässlich für das Sputtern von elektrisch isolierenden (dielektrischen) Materialien wie Keramiken.

Magnetfeldstärke

Wie im Systemdesign erwähnt, ist die Magnetfeldstärke entscheidend. Ein stärkeres, gut konzipiertes Magnetfeld begrenzt das Plasma effektiver in der Nähe des Targets.

Dies erhöht direkt die Sputterrate und trägt dazu bei, dass das Target gleichmäßig erodiert, was die Gleichmäßigkeit der endgültigen Beschichtung verbessert.

Kammerdruck und Gas

Der Prozess findet in einer Vakuumkammer statt, die mit einer geringen Menge eines Inertgases, typischerweise Argon, gefüllt ist.

Der Kammerdruck (von 0,5 bis 100 mTorr) beeinflusst die Energie der Ionen und wie die gesputterten Atome zum Substrat gelangen. Das Hinzufügen von reaktiven Gasen wie Stickstoff oder Sauerstoff ermöglicht die Erzeugung von Verbindungsschichten wie Nitriden oder Oxiden.

Verständnis der Kompromisse und Überlegungen

Obwohl es sich um einen Niedertemperaturprozess handelt, gibt es immer noch thermische Überlegungen und andere Einschränkungen zu beachten.

Targeterwärmung kann dennoch auftreten

Der konstante, hochenergetische Ionenbeschuss erwärmt das Targetmaterial selbst. Bei Hochleistungsanwendungen erfordert das Target oft eine aktive Wasserkühlung, um ein Überhitzen, Reißen oder Schmelzen zu verhindern.

Der entscheidende Unterschied ist, dass dies ein Nebenprodukt des Prozesses ist, nicht der treibende Mechanismus.

Abscheideraten

Es gibt einen Kompromiss zwischen Materialfähigkeit und Geschwindigkeit. RF-Sputtern, obwohl für Isolatoren notwendig, hat im Allgemeinen eine geringere Abscheiderate als der effizientere DC-Sputterprozess für Metalle.

Kosten und Komplexität

DC-Sputtersysteme sind typischerweise einfacher und kostengünstiger. Die für isolierende Materialien erforderlichen HF-Stromversorgungen und Anpassungsnetzwerke erhöhen die Kosten und die Komplexität des Systems erheblich, wodurch HF-Sputtern besser für Anwendungen geeignet ist, bei denen es die einzig praktikable Option ist.

Die richtige Wahl für Ihre Anwendung treffen

Die „Temperatur“ ist eine Folge des Prozesses, keine Einstellung. Ihr Fokus sollte darauf liegen, die Sputtertechnik an Ihr Material und Ihr Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbeschichtung von leitfähigen Metallen liegt: DC-Magnetron-Sputtern ist die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von isolierenden Materialien (wie Keramiken oder Glas) liegt: RF-Magnetron-Sputtern ist die erforderliche Methode, um einen elektrischen Ladungsaufbau auf dem Target zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines wärmeempfindlichen Substrats (wie eines Polymers) liegt: Die von Natur aus niedrige Temperatur des Magnetron-Sputterns macht es zu einem hervorragenden Kandidaten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer präzisen Legierungs- oder Verbindungsschicht liegt: Co-Sputtern von mehreren Targets oder die Einführung reaktiver Gase ermöglicht Ihnen eine präzise Kontrolle über die Zusammensetzung der Schicht.

Letztendlich ist das Verständnis, dass Sputtern durch kinetische Energie und nicht durch hohe Wärme gesteuert wird, der Schlüssel zur Nutzung seiner bemerkenswerten Vielseitigkeit.

Zusammenfassungstabelle:

| Schlüsselaspekt | Detail |

|---|---|

| Prozesstyp | Kinetisch (Physikalisch), nicht Thermisch |

| Typische Substrattemperatur | Nahe Raumtemperatur |

| Primäre Leistungstypen | DC (für leitfähige Materialien), RF (für isolierende Materialien) |

| Hauptvorteil | Beschichtet wärmeempfindliche Materialien ohne thermische Schäden |

Müssen Sie hochwertige Schichten auf wärmeempfindliche Materialien abscheiden? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet Magnetron-Sputterlösungen an, die präzise Kontrolle, hervorragende Schichtgleichmäßigkeit und die Niedertemperaturverarbeitung bieten, die für empfindliche Substrate wie Polymere und Elektronik unerlässlich ist. Kontaktieren Sie noch heute unsere Experten, um das ideale Sputtersystem für die einzigartigen Anwendungen und Materialanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien