Einleitung: Erklärung des isostatischen Pressens

Isostatisches Pressen ist ein Herstellungsverfahren, bei dem pulverförmige Materialien mit hohem Druck in eine bestimmte Form oder Gestalt gepresst werden. Dabei wird das Pulver in einen flexiblen Behälter gegeben, der dann aus allen Richtungen hohem Druck ausgesetzt wird. Der Druck wird gleichmäßig ausgeübt, sodass das Pulver fließen und alle Lücken oder Hohlräume in der Form füllen kann. Dies führt zu einem hochdichten Produkt mit gleichmäßiger Mikrostruktur und minimaler Verzerrung. Isostatisches Pressen wird häufig bei der Herstellung komplexer Komponenten wie Keramikteilen, Luft- und Raumfahrtkomponenten und medizinischen Geräten eingesetzt.

Inhaltsverzeichnis

Vorteile des isostatischen Pressens:

Isostatisches Pressen ist eine vielseitige Methode zur Formung von Materialien, die viele Vorteile gegenüber herkömmlichen Extrusionsverfahren bietet. Hier sind einige der Vorteile des isostatischen Pressens:

Gleichmäßige Druckverteilung

Einer der großen Vorteile des isostatischen Pressens besteht darin, dass es eine gleichmäßige Druckverteilung im gesamten Material gewährleistet. Dies führt zu einer gleichmäßigeren Dichte und weniger Fehlern im Endprodukt. Daher wird isostatisches Pressen häufig bei der Herstellung von Hochleistungsmaterialien wie Keramik und Verbundwerkstoffen eingesetzt.

Komplexe Formbildung

Durch isostatisches Pressen können komplexe Formen geformt werden, darunter hohle und dünnwandige Strukturen, die mit anderen Methoden nur schwer oder gar nicht zu erreichen sind. Dies macht es zu einer beliebten Wahl für die Luft- und Raumfahrt- und Automobilindustrie, wo komplexe Teile mit hoher Präzision erforderlich sind.

Umweltfreundlich

Isostatisches Pressen ist eine umweltfreundlichere Option, da weniger Material verbraucht wird und weniger Abfall entsteht als beim Extrudieren. Der Prozess erfordert außerdem weniger Energie und weniger Ressourcen, was ihn zu einer nachhaltigeren Alternative macht.

Produktionseffizienz

Isostatisches Pressen bietet Kosteneinsparungen, da große Teilemengen in einem einzigen Zyklus hergestellt werden können, wodurch Produktionszeit und Arbeitskosten reduziert werden. Diese Technik ermöglicht es Herstellern, Teile mit hoher Genauigkeit und Präzision herzustellen und gleichzeitig den Bedarf an Nachbearbeitungen zu reduzieren.

Verbesserte mechanische Eigenschaften

Der beim isostatischen Pressen ausgeübte hohe Druck kann die mechanischen Eigenschaften des Materials verbessern, was zu einer erhöhten Festigkeit, Duktilität und Zähigkeit führt. Dies macht das isostatische Pressen zu einer beliebten Wahl für die Herstellung von Teilen, die eine hohe mechanische Leistung erfordern, wie beispielsweise Komponenten für die Luft- und Raumfahrt und medizinische Implantate.

Metallurgische Bindung

Durch isostatisches Pressen lassen sich auch metallurgische Verbindungen zwischen unterschiedlichen Werkstoffen wie Keramik und Metallen herstellen. Diese Technik wird häufig bei der Herstellung fortschrittlicher Materialien für die Luft- und Raumfahrt- und Verteidigungsindustrie eingesetzt.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen viele Vorteile gegenüber herkömmlichen Extrusionsverfahren bietet, darunter eine gleichmäßige Druckverteilung, die Bildung komplexer Formen, Kosteneinsparungen und verbesserte mechanische Eigenschaften. Diese Technik wird in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobilindustrie und Medizintechnik, häufig eingesetzt, um Hochleistungsmaterialien mit hoher Genauigkeit und Präzision herzustellen.

Vorteile gegenüber Extrusion:

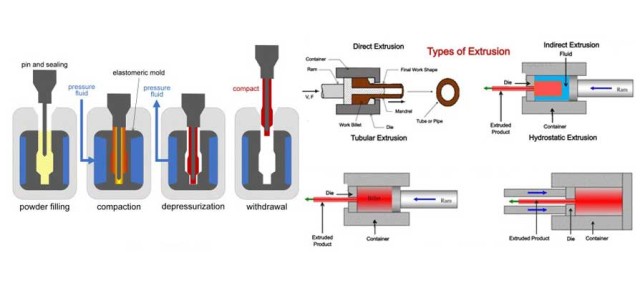

Isostatisches Pressen ist eine verzugsarme Alternative zur Extrusion, die mehrere Vorteile gegenüber der Extrusion bietet. In diesem Abschnitt werden wir die Vorteile des isostatischen Pressens gegenüber der Extrusion im Detail besprechen.

Geringere Verzerrung

Einer der Hauptvorteile des isostatischen Pressens gegenüber der Extrusion ist die geringere Verformung, die dadurch entsteht. Die Extrusion führt typischerweise zu einer erheblichen Verformung, die die Festigkeit und Leistung des Materials beeinträchtigen kann. Durch isostatisches Pressen hingegen entsteht ein wesentlich gleichmäßigeres und gleichmäßigeres Material, was zu höherer Festigkeit und besserer Leistung führt.

Endkonturnahe Teile

Ein weiterer Vorteil des isostatischen Pressens ist die Möglichkeit, endkonturnahe Teile herzustellen. Dies bedeutet, dass die durch isostatisches Pressen hergestellten Teile nur minimale zusätzliche Bearbeitung oder Endbearbeitung erfordern, was die Gesamtkosten und den Zeitaufwand für die Herstellung der Teile reduziert. Darüber hinaus können durch isostatisches Pressen Teile mit einer besseren Oberflächenbeschaffenheit als durch Extrusion hergestellt werden, wodurch die Notwendigkeit zusätzlicher Oberflächenbehandlungen verringert wird.

Komplexe Formen

Isostatisches Pressen kann komplexe Formen erzeugen und ist ideal für Materialien, die schwer zu extrudieren sind oder schlechte Extrusionseigenschaften aufweisen. Beim isostatischen Pressen wird eine gleichmäßige Kraft auf das gesamte Produkt ausgeübt, unabhängig von Form oder Größe. Dies macht es praktisch, Formen und Abmessungen herzustellen, die mit anderen Methoden nur schwer oder gar nicht herstellbar sind.

Gleichmäßige Dichte und Mikrostruktur

Das isostatische Pressen führt zu einer gleichmäßigen Dichte und einer gleichmäßigen Mikrostruktur des Materials. Das Pulver oder die Vorform wird in einen flexiblen Behälter gegeben, der dann von allen Seiten einem hohen Druck ausgesetzt wird. Dadurch entsteht ein gleichmäßigeres und konsistenteres Material, das zu höherer Festigkeit und besserer Leistung führt. Gleichmäßige Dichte bedeutet auch, dass das resultierende verdichtete Stück während des Sinterns oder heißisostatischen Pressens eine gleichmäßige Schrumpfung mit geringer oder keiner Verformung aufweist.

Anwendbar auf schwer zu verdichtende Materialien

Das isostatische Pressen ist auf schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium anwendbar und bietet eine äußerst effiziente Materialausnutzung. Bei Materialien wie Kupfer, bei denen die Streckgrenze eine Funktion der Normalspannung auf der Scherebene ist, bleibt der radiale Druck geringer als der axiale Druck. Obwohl die Druckverteilung innerhalb eines kaltgepressten Presslings isostatisch werden kann, sollte die Beziehung zwischen Druck und Dichte nur dann mit der des isostatischen Kompaktierens identisch sein, wenn die Dichteverteilung gleichermaßen gleichmäßig ist.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen gegenüber der Extrusion mehrere Vorteile hat, wie z. B. einen geringeren Verzug, nahezu endkonturnahe Teile, die Fähigkeit zur Herstellung komplexer Formen, eine gleichmäßige Dichte und Mikrostruktur sowie die Anwendbarkeit auf schwer zu verdichtende Materialien. Diese Vorteile machen isostatisches Pressen zu einem wertvollen Verfahren für viele Branchen, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Produktpalette, die durch isostatisches Pressen hergestellt wird:

Isostatisches Pressen ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Branchen vielfältige Anwendungsmöglichkeiten bietet. Es wird zur Herstellung von Hochleistungswerkstoffen mit geringem Verzug eingesetzt und ist daher eine beliebte Alternative zur Extrusion. Hier sind einige der Produkte, die durch isostatisches Pressen hergestellt werden können:

Keramik:

Isostatisches Pressen wird häufig bei der Herstellung keramischer Bauteile eingesetzt. Es ermöglicht die Herstellung komplexer Formen, die mit anderen Fertigungsmethoden nur schwer zu erreichen sind. Das Verfahren erzeugt außerdem Keramikbauteile mit hoher Dichte und Gleichmäßigkeit, was zu verbesserten mechanischen und thermischen Eigenschaften führt.

Luft- und Raumfahrtteile:

Isostatisches Pressen wird bei der Herstellung von Luft- und Raumfahrtteilen, insbesondere bei der Herstellung von Triebwerkskomponenten, eingesetzt. Daraus werden Hochleistungsmetalle wie Titan- und Nickellegierungen hergestellt, die für ihre Festigkeit und Korrosionsbeständigkeit bekannt sind. Das Verfahren erzeugt Teile mit minimaler Verzerrung und eignet sich daher ideal für die Herstellung komplexer Formen.

Brennstoffzellen:

Das isostatische Pressen ist ein entscheidender Teil des Herstellungsprozesses von Brennstoffzellen. Daraus werden Festoxid-Brennstoffzellenkomponenten hergestellt, die für ihre hohe Effizienz und Langlebigkeit bekannt sind. Der Prozess erzeugt Komponenten mit hoher Dichte und Gleichmäßigkeit, was zu einer verbesserten Leistung und Langlebigkeit führt.

Arzneimittel:

Isostatisches Pressen wird in der pharmazeutischen Industrie häufig eingesetzt, um pharmazeutische Partikel und Rohstoffe in vorgegebene Formen zu pressen. Dieses Drucksystem sorgt für einen gleichmäßigen Verdichtungsdruck in der gesamten Pulvermasse und eine homogene Dichteverteilung im Endprodukt.

Sprengstoffe:

Isostatisches Pressen wird bei der Herstellung von Sprengstoffen eingesetzt. Es wird verwendet, um dichte, gleichmäßige Komponenten herzustellen, die in Sprengkörpern von entscheidender Bedeutung sind. Der Prozess erzeugt Komponenten mit hoher Dichte und Gleichmäßigkeit, was zu einer verbesserten Sicherheit und Zuverlässigkeit führt.

Kernbrennstoff:

Isostatisches Pressen wird bei der Herstellung von Kernbrennstoffpellets eingesetzt. Es wird verwendet, um dichte, gleichmäßige Pellets zu erzeugen, die für den Betrieb von Kernreaktoren von entscheidender Bedeutung sind. Der Prozess erzeugt Pellets mit hoher Dichte und Gleichmäßigkeit, was zu einer verbesserten Leistung und Sicherheit führt.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen eine zuverlässige und effektive Möglichkeit ist, eine breite Palette von Produkten mit minimalem Verzug herzustellen. Es handelt sich um einen vielseitigen Herstellungsprozess, der zahlreiche Anwendungen in verschiedenen Branchen findet, darunter Luft- und Raumfahrt, Pharmazie und Kernbrennstoffe. Seine Fähigkeit, hochdichte und gleichmäßige Komponenten herzustellen, macht es zu einer wichtigen Technik im Bereich der Laborausrüstung.

Technische Überlegungen:

Isostatisches Pressen (IP) ist eine vielversprechende Alternative zur Extrusion zur Formgebung von Metallteilen. Im Gegensatz zum Extrudieren, bei dem Metall durch eine Matrize gedrückt wird, um eine bestimmte Form zu erzeugen, wird beim IP der gleiche Druck auf alle Seiten des Materials ausgeübt, um es in die gewünschte Form zu bringen. Dies führt zu einer gleichmäßigeren Spannungsverteilung im gesamten Material, was zu weniger Verformung und verbesserten mechanischen Eigenschaften führt.

Druckmedium

Die Wahl des Druckmediums ist ein wichtiger technischer Gesichtspunkt beim isostatischen Pressverfahren. Das Druckmedium kann gasförmig oder flüssig sein, die Auswahl richtet sich nach den spezifischen Anforderungen der Anwendung. Für Anwendungen mit niedrigem Druck wird häufig Gas verwendet, während für Anwendungen mit höherem Druck Flüssigkeit verwendet wird. Das Druckmedium sollte nach seiner Fähigkeit ausgewählt werden, den Druck gleichmäßig auf das zu pressende Material zu übertragen.

Temperatur und Zeit

Die Temperatur und die Zeit des Pressens sind auch wichtige technische Überlegungen beim isostatischen Pressen. Temperatur und Zeit sollten entsprechend den Eigenschaften des zu pressenden Materials gewählt werden. Höhere Temperaturen können dazu beitragen, die Verdichtung des Materials zu verbessern, während längere Presszeiten dazu beitragen können, die Gleichmäßigkeit des Materials zu verbessern. Temperatur und Zeit sollten optimiert werden, um die gewünschten Eigenschaften des Endprodukts zu erreichen.

Werkzeugdesign

Ein weiterer wichtiger technischer Gesichtspunkt ist die Gestaltung der Werkzeuge, mit denen das Material beim isostatischen Pressen an Ort und Stelle gehalten wird. Das Werkzeug sollte so konstruiert sein, dass es auf allen Seiten des zu pressenden Materials den gleichen Druck ausübt. Die Werkzeuge sollten außerdem den hohen Drücken und Temperaturen im Prozess standhalten. Die Wahl des Werkzeugmaterials und des Designs sollte optimiert werden, um die gewünschten Eigenschaften des Endprodukts zu erreichen.

Anwendungen

Isostatisches Pressen ist besonders nützlich für die Herstellung komplexer Formen mit dünnen Wänden oder komplizierten inneren Merkmalen und wird häufig in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie eingesetzt. Die Möglichkeit, qualitativ hochwertige, verzugsarme Teile herzustellen, macht isostatisches Pressen für bestimmte Anwendungen zu einer wertvollen Alternative. Obwohl isostatisches Pressen zeitaufwändiger und teurer sein kann als Extrudieren, ist es aufgrund der verbesserten mechanischen Eigenschaften und des geringeren Verzugs für viele Anwendungen eine vielversprechende Alternative.

Zusammenfassend umfassen die technischen Überlegungen beim isostatischen Pressen die Wahl des Druckmediums, die Temperatur und Zeit des Pressens sowie die Gestaltung der Werkzeuge, mit denen das Material an Ort und Stelle gehalten wird. Isostatisches Pressen ist eine vielversprechende Alternative zum Extrudieren zum Formen von Metallteilen, insbesondere für komplexe Formen mit dünnen Wänden oder komplizierten inneren Merkmalen. Die Möglichkeit, qualitativ hochwertige, verzugsarme Teile herzustellen, macht isostatisches Pressen für bestimmte Anwendungen zu einer wertvollen Alternative.

Nachteile des isostatischen Pressens:

Bedarf an Spezialgeräten und Formen

Einer der Hauptnachteile des isostatischen Pressens ist die Notwendigkeit spezieller Geräte und Formen, deren Anschaffung und Wartung teuer sein können. Der Prozess erfordert einen Druckbehälter, der hohem Druck standhält und über ein Hydrauliksystem verfügt, das einen gleichmäßigen Druck aus allen Richtungen erzeugen kann. Darüber hinaus sind spezielle Formen erforderlich, um das Pulver oder die Vorform während des Prozesses an Ort und Stelle zu halten und eine gleichmäßige Druckverteilung sicherzustellen. Die Konstruktion und Herstellung dieser Formen kann kostspielig und zeitaufwändig sein.

Zeitaufwändig und erfordert eine sorgfältige Überwachung

Der isostatische Pressvorgang kann zeitaufwändig sein und erfordert eine sorgfältige Überwachung, um sicherzustellen, dass der Druck gleichmäßig im Material verteilt wird. Bei diesem Verfahren wird die Form mit einem Pulver oder einer Vorform gefüllt und anschließend mehrere Stunden lang einem hohen Druck ausgesetzt. Während dieser Zeit muss der Druck sorgfältig überwacht werden, um sicherzustellen, dass er gleichmäßig bleibt und das Material nicht zu stark oder zu stark gepresst wird.

Ungeeignet für komplexe Geometrien oder Materialien mit geringer Festigkeit

Isostatisches Pressen eignet sich möglicherweise nicht für alle Materialien, insbesondere für solche mit komplexen Geometrien oder geringer Festigkeit. Das Verfahren funktioniert am besten mit Materialien, die hohem Druck standhalten und eine einfache Form haben. Materialien mit komplexen Geometrien können dem hohen Druck, der für das isostatische Pressen erforderlich ist, möglicherweise nicht standhalten, oder der Prozess kann zu Verformungen oder Rissen führen. Darüber hinaus sind Materialien mit geringer Festigkeit möglicherweise nicht in der Lage, dem für das isostatische Pressen erforderlichen Druck standzuhalten, was zu Verformungen oder Ausfällen führen kann.

Teuer im Vergleich zu anderen Umformtechniken

Isostatisches Pressen kann im Vergleich zu anderen Formtechniken wie Extrusion, Gießen oder Gesenkpressen teuer sein. Der Bedarf an Spezialgeräten und Formen sowie der zeitaufwändige Charakter des Prozesses können die Gesamtkosten der Produktion erhöhen. Darüber hinaus ist das Verfahren möglicherweise nicht für alle Anwendungen geeignet, was seinen Nutzen in bestimmten Branchen einschränken kann.

Trotz dieser Einschränkungen bleibt das isostatische Pressen eine wertvolle Technik in der Fertigungsindustrie, insbesondere für die Herstellung von Hochleistungskomponenten, die minimale Verformung und maximale Festigkeit erfordern. Daher ist es für Hersteller wichtig, bei der Auswahl eines Herstellungsverfahrens für ihre Produkte die Vor- und Nachteile des isostatischen Pressens sorgfältig abzuwägen.

Fazit: Zusammenfassung der Vorteile und Vorteile

Isostatisches Pressen ist ein vielseitiges Herstellungsverfahren, das gegenüber der herkömmlichen Extrusion mehrere Vorteile bietet. Durch isostatisches Pressen können Produkte mit einem höheren Maß an Gleichmäßigkeit und Konsistenz hergestellt werden, was zu weniger Abfall und niedrigeren Produktionskosten führt. Darüber hinaus können durch isostatisches Pressen komplexe Formen entstehen, die durch Extrusion nur schwer herzustellen sind. Trotz der Vorteile sind auch einige technische Überlegungen zu berücksichtigen, beispielsweise die Notwendigkeit spezieller Ausrüstung und die Möglichkeit einer Materialverunreinigung. Insgesamt ist das isostatische Pressen eine verzugsarme Alternative zur Extrusion, die eine Reihe von Vorteilen für Hersteller bietet.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Was ist eine isostatische Pressmaschine?

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen