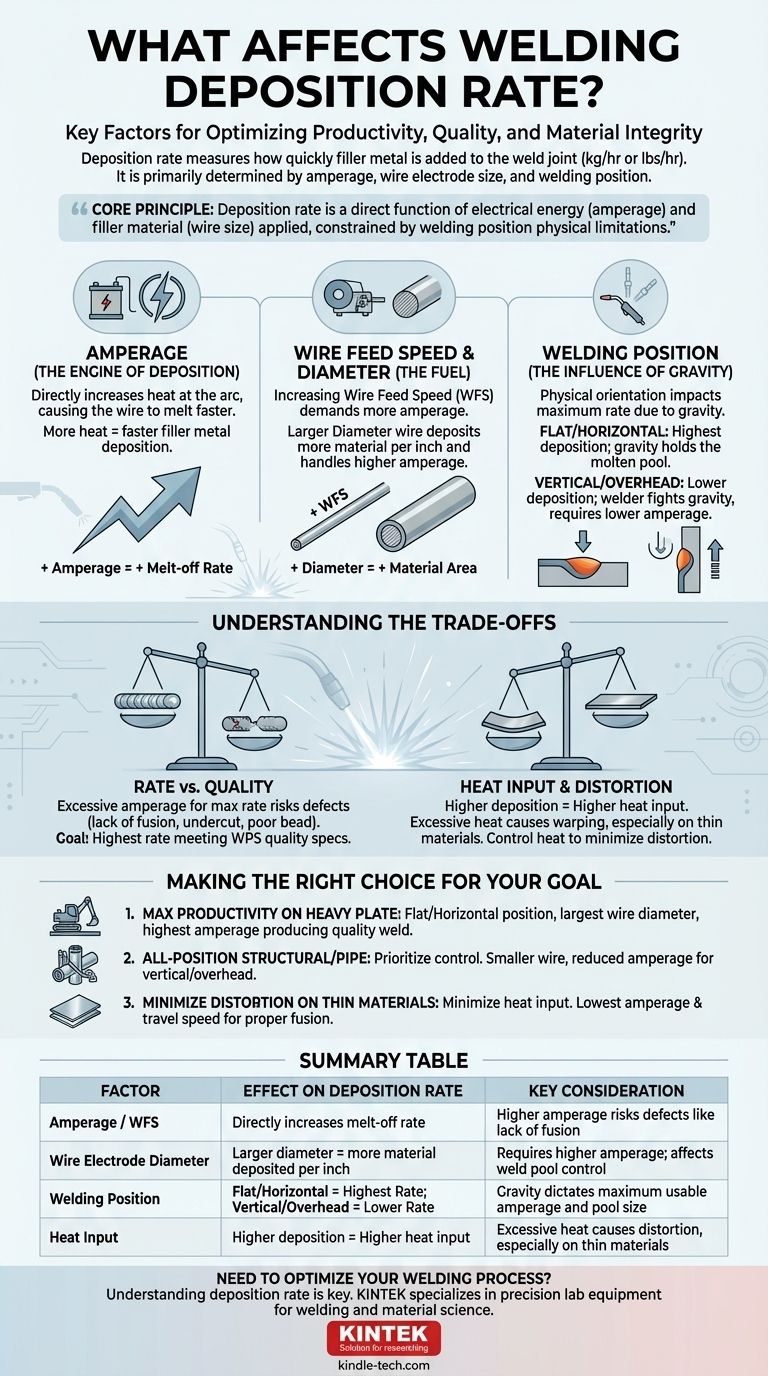

Beim Schweißen wird die Abschmelzleistung hauptsächlich durch die Stromstärke (Amperage), die Größe der Drahtelektrode und die Schweißposition bestimmt. Diese Faktoren wirken zusammen, um zu steuern, wie schnell Füllmaterial in die Schweißnaht eingeschmolzen und eingebracht wird, was typischerweise in Kilogramm oder Pfund pro Stunde gemessen wird.

Das Grundprinzip ist einfach: Die Abschmelzleistung ist eine direkte Funktion davon, wie viel elektrische Energie Sie anwenden (Stromstärke) und wie viel Füllmaterial Sie effektiv zuführen können (Drahtdurchmesser), alles begrenzt durch die physikalischen Gegebenheiten der Schweißposition.

Die Haupttreiber der Abschmelzleistung

Um Ihren Schweißprozess effektiv zu steuern und zu optimieren, müssen Sie verstehen, wie jede primäre Variable das Ergebnis beeinflusst. Diese Faktoren sind nicht unabhängig; sie sind miteinander verbundene Aspekte eines einzigen Systems.

Stromstärke (Der Motor der Abschmelzung)

Die Stromstärke oder der elektrische Strom ist der wichtigste Faktor, der die Abschmelzgeschwindigkeit der Drahtelektrode beeinflusst. Betrachten Sie sie als den Motor, der den gesamten Prozess antreibt.

Eine Erhöhung der Stromstärke steigert direkt die am Lichtbogen erzeugte Wärmemenge, wodurch der Draht schneller schmilzt. Dies führt dazu, dass in einem bestimmten Zeitraum mehr Schweißzusatzwerkstoff in die Schweißnaht eingebracht wird.

Drahtvorschubgeschwindigkeit und Durchmesser (Der Treibstoff)

Bei modernen halbautomatischen Verfahren wie dem GMAW (MIG) ist die Stromstärke direkt mit der Drahtvorschubgeschwindigkeit (DVS) verbunden. Eine Erhöhung der DVS erfordert mehr Stromstärke von der Stromquelle, um den zugeführten Draht zu schmelzen.

Auch der Durchmesser der Drahtelektrode spielt eine entscheidende Rolle. Ein Draht mit größerem Durchmesser hat eine größere Querschnittsfläche, was bedeutet, dass pro vorgeschobenem Zoll mehr Material in die Schweißnaht eingebracht wird. Größere Drähte können auch höhere Stromstärken verarbeiten, was ihren Einfluss auf die Abschmelzleistung weiter verstärkt.

Schweißposition (Der Einfluss der Schwerkraft)

Die physikalische Ausrichtung der Schweißnaht hat einen tiefgreifenden Einfluss auf die maximal erreichbare Abschmelzleistung. Dies liegt hauptsächlich an den Auswirkungen der Schwerkraft auf den geschmolzenen Schweißpool.

Flach- und Horizontalpositionen ermöglichen die höchsten Abschmelzleistungen. In diesen Positionen hilft die Schwerkraft, das geschmolzene Metall in der Naht zu halten, sodass der Schweißer eine höhere Stromstärke verwenden und einen größeren Schweißpool bilden kann, ohne dass dieser tropft oder durchhängt.

Umgekehrt zwingen Vertikal- und Überkopfpositionen den Schweißer, gegen die Schwerkraft zu arbeiten. Dies erfordert die Verwendung niedrigerer Stromeinstellungen, um den Schweißpool klein und handhabbar zu halten, was die Abschmelzleistung zwangsläufig reduziert.

Die Abwägungen verstehen

Das bloße Anstreben der höchstmöglichen Abschmelzleistung ist ein häufiges, aber irreführendes Ziel. Wahre Optimierung erfordert die Balance zwischen Geschwindigkeit und Qualität sowie Kontrolle.

Rate vs. Qualität

Das Pushen auf maximale Abschmelzung durch übermäßige Erhöhung der Stromstärke kann zu ernsthaften Schweißfehlern führen. Dazu können Schweißfehlstellen, Unterwanderungen oder ein schlechtes Nahtbild gehören, die alle die Integrität der Schweißnaht beeinträchtigen.

Das Ziel ist es, die höchste Abschmelzleistung zu finden, die konstant die in der Schweißverfahrensanweisung (SFA) festgelegten Qualitätsanforderungen erfüllt.

Wärmeeinbringung und Verzug

Eine höhere Abschmelzleistung, angetrieben durch hohe Stromstärken, führt direkt zu einer höheren Wärmeeinbringung in das Grundmaterial. Übermäßige Hitze kann erhebliche Verformungen und Verzüge verursachen, insbesondere bei dünneren Materialien.

Die Kontrolle der Wärmeeinbringung ist oft ein kritischeres Ziel als die Maximierung der Geschwindigkeit, da die Korrektur von Verzug weitaus kostspieliger und zeitaufwändiger sein kann als das ursprüngliche Schweißen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abschmelzleistung ist keine einzelne Zahl, sondern ein Ziel, das auf den spezifischen Anforderungen der Aufgabe basiert. Nutzen Sie diese Prinzipien, um Ihre Einrichtung zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktivität bei dicken Platten liegt: Schweißen Sie in der Flach- oder Horizontalposition, verwenden Sie den größtmöglichen Drahtdurchmesser für die Naht und stellen Sie die Stromstärke auf den höchsten Wert ein, der noch eine qualitativ hochwertige Schweißnaht ergibt.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen von tragenden Bauteilen oder Rohren in allen Positionen liegt: Priorisieren Sie die Kontrolle des Schweißpools. Dies bedeutet, eine geringere Abschmelzleistung in Kauf zu nehmen, indem kleinere Drahtdurchmesser und reduzierte Stromstärken verwendet werden, insbesondere bei vertikalen und Überkopf-Nähten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei dünnen Materialien liegt: Das Ziel ist die Minimierung der Wärmeeinbringung. Verwenden Sie die niedrigstmögliche Stromstärke und Vorschubgeschwindigkeit, die noch eine ordnungsgemäße Schmelzung erreicht, was zu einer geringen Abschmelzleistung führt.

Die Beherrschung dieser Variablen ermöglicht es Ihnen, über das bloße Verbinden von Metall hinauszugehen und den effizientesten und effektivsten Ausgang für jede Schweißherausforderung zu entwickeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abschmelzleistung | Wichtige Überlegung |

|---|---|---|

| Stromstärke / Drahtvorschubgeschwindigkeit | Erhöht direkt die Abschmelzrate | Höhere Stromstärke birgt Risiken für Defekte wie Schweißfehlstellen |

| Durchmesser der Schweißelektrode | Größerer Durchmesser = mehr Material pro Zoll abgeschmolzen | Erfordert höhere Stromstärke; beeinflusst die Kontrolle des Schweißpools |

| Schweißposition | Flach/Horizontal = Höchste Rate; Vertikal/Überkopf = Niedrigere Rate | Die Schwerkraft bestimmt die maximal nutzbare Stromstärke und Poolgröße |

| Wärmeeinbringung | Höhere Abschmelzung = Höhere Wärmeeinbringung | Übermäßige Hitze verursacht Verzug, besonders bei dünnen Materialien |

Möchten Sie Ihren Schweißprozess optimieren?

Das Verständnis der Abschmelzleistung ist der Schlüssel zur Balance zwischen Produktivität, Qualität und Materialintegrität. Die richtige Laborausrüstung ist unerlässlich für die Entwicklung und Validierung Ihrer Schweißverfahren.

KINTEK ist spezialisiert auf die Lieferung von Präzisionslaborgeräten und Verbrauchsmaterialien, die die Materialprüfung und Prozessentwicklung unterstützen. Egal, ob Sie neue Techniken erforschen oder die Qualitätskontrolle sicherstellen, wir liefern die zuverlässigen Werkzeuge, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Herausforderungen Ihres Labors in den Bereichen Schweißen und Materialwissenschaft unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese