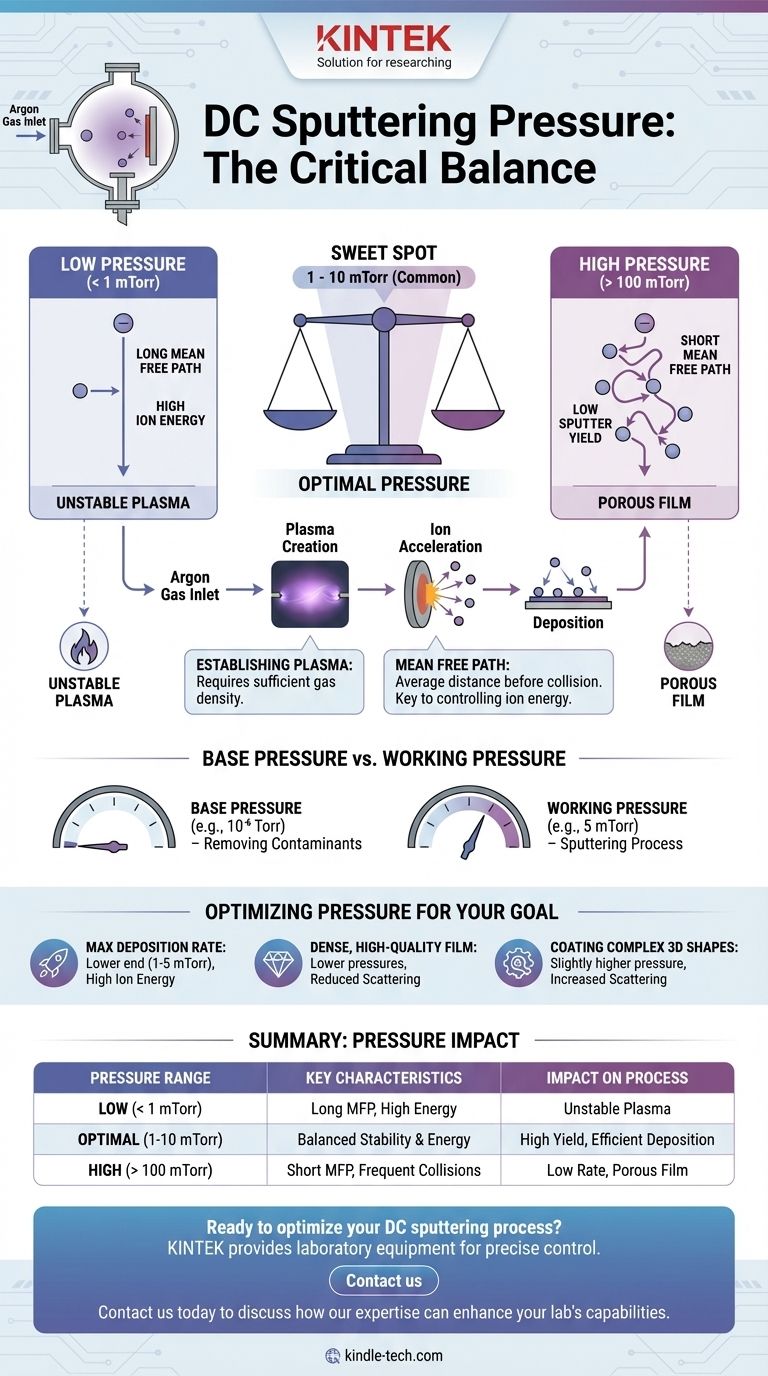

Der erforderliche Druck für das DC-Sputtern ist ein kritisches Gleichgewicht. Er liegt typischerweise in einem Arbeitsdruckbereich von 1 bis 100 Millitorr (mTorr), wobei ein häufiger Optimalbereich zwischen 1 und 10 mTorr liegt. Dieser Druck wird unter Verwendung eines inerten Prozessgases, meist Argon, eingestellt, nachdem die Kammer auf einen viel niedrigeren Basisdruck evakuiert wurde.

Die zentrale Herausforderung beim DC-Sputtern besteht darin, einen Druck einzustellen, der hoch genug ist, um eine stabile Plasmaentladung aufrechtzuerhalten, aber niedrig genug, um sicherzustellen, dass Ionen einen langen "mittleren freien Weg" haben, um das Target mit ausreichender Energie für eine effiziente Materialausstoßung zu treffen.

Die Rolle des Drucks im Sputterprozess

Um zu verstehen, warum ein spezifischer Druckbereich verwendet wird, müssen wir die beiden konkurrierenden Anforderungen des DC-Sputterprozesses betrachten: die Erzeugung eines Plasmas und die effektive Beschleunigung von Ionen.

Erzeugung des Plasmas

Der Sputterprozess beginnt mit der Einführung eines inerten Niederdruckgases (wie Argon) in eine Vakuumkammer und dem Anlegen einer Hochspannung. Diese Spannung ionisiert die Gasatome und erzeugt eine anhaltende Glimmentladung oder ein Plasma. Der Druck muss hoch genug sein, um eine ausreichende Dichte von Gasatomen bereitzustellen, um dieses Plasma zuverlässig zu zünden und aufrechtzuerhalten.

Definition des mittleren freien Weges

Der mittlere freie Weg ist die durchschnittliche Strecke, die ein Teilchen – in diesem Fall ein Argonion – zurücklegt, bevor es mit einem anderen Teilchen kollidiert. Dieses Konzept ist der wichtigste Faktor, der durch den Druck gesteuert wird.

Ein niedrigerer Druck führt zu weniger Gasatomen in der Kammer, was zu einem längeren mittleren freien Weg führt. Umgekehrt bedeutet ein höherer Druck mehr Gasatome und einen kürzeren mittleren freien Weg.

Auswirkungen auf die Ionenenergie

Ionen werden durch das elektrische Feld in Richtung des Targetmaterials beschleunigt. Um eine hohe Sputterrate zu erreichen, müssen diese Ionen das Target mit maximaler kinetischer Energie treffen.

Ein langer mittlerer freier Weg (niedrigerer Druck) ermöglicht es Ionen, ununterbrochen größere Strecken zurückzulegen und mehr Energie aus dem elektrischen Feld vor dem Aufprall zu gewinnen. Dies führt zu stärkeren Kollisionen und einer höheren Ausbeute an gesputterten Atomen vom Target.

Verständnis der Kompromisse beim Sputterdruck

Der optimale Druck für Ihren Prozess ist ein Kompromiss zwischen Plasmastabilität, Abscheidungsrate und der Qualität des Endfilms. Die Wahl eines Drucks außerhalb des idealen Bereichs kann zu erheblichen Problemen führen.

Das Problem bei hohem Druck (>100 mTorr)

Wenn der Druck zu hoch ist, wird der mittlere freie Weg sehr kurz. Ionen kollidieren ständig mit neutralen Gasatomen, was sie daran hindert, vor dem Auftreffen auf das Target signifikante Energie zu gewinnen.

Dies führt zu einer geringen Sputterausbeute und einer langsamen Abscheidungsrate. Darüber hinaus kollidieren die gesputterten Atome selbst auf ihrem Weg zum Substrat mit Gasatomen, wodurch sie Energie verlieren und streuen, was zu einem porösen, gering dichten Film führen kann.

Die Herausforderung bei niedrigem Druck (<1 mTorr)

Wenn der Druck zu niedrig ist, ist der mittlere freie Weg sehr lang, was ideal für die Ionenbeschleunigung ist. Die Dichte der Gasatome ist jedoch unzureichend, um eine stabile Plasmaentladung aufrechtzuerhalten.

Bei diesen niedrigen Drücken kann das Plasma instabil werden oder vollständig erlöschen, was den Prozess unzuverlässig oder unmöglich macht.

Basisdruck vs. Arbeitsdruck: Eine kritische Unterscheidung

Es ist wichtig, zwischen dem anfänglichen Vakuumniveau und dem endgültigen Prozessdruck zu unterscheiden.

Der Basisdruck ist das Tiefvakuum, das vor der Einführung des Prozessgases erreicht wird (z. B. 10⁻⁶ Torr). Sein Zweck ist es, Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen, die sonst in Ihren Film gelangen und dessen Reinheit und Eigenschaften beeinträchtigen würden.

Der Arbeitsdruck (oder Prozessdruck) ist der höhere Druck (z. B. 5 mTorr), der durch das Zurückfüllen der Kammer mit einem kontrollierten Fluss von Inertgas nach Erreichen eines zufriedenstellenden Basisdrucks eingestellt wird. Dies ist der Druck, bei dem das Sputtern tatsächlich stattfindet.

Optimierung des Drucks für Ihr Ziel

Die ideale Druckeinstellung hängt vollständig vom gewünschten Ergebnis für Ihren Dünnfilm ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Streben Sie das untere Ende des stabilen Druckbereichs an (z. B. 1-5 mTorr), um die Ionenenergie zu maximieren, achten Sie jedoch auf die Plasmastabilität.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines dichten, hochwertigen Films liegt: Niedrigere Drücke sind im Allgemeinen besser, da sie die Gasphasenstreuung reduzieren und zu energetischeren gesputterten Atomen führen, die auf dem Substrat ankommen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, 3D-Form liegt: Ein etwas höherer Druck kann vorteilhaft sein, da eine erhöhte Streuung dazu beitragen kann, nicht-sichtbare Oberflächen gleichmäßiger zu beschichten.

Letztendlich ist die Behandlung des Drucks als wichtiger Abstimmungsparameter unerlässlich, um konsistente und qualitativ hochwertige Ergebnisse in Ihrem Dünnschichtabscheidungsprozess zu erzielen.

Zusammenfassungstabelle:

| Druckbereich | Hauptmerkmale | Auswirkungen auf den Prozess |

|---|---|---|

| Niedrig (< 1 mTorr) | Langer mittlerer freier Weg, hohe Ionenenergie | Instabiles Plasma, schwer aufrechtzuerhaltende Entladung |

| Optimal (1-10 mTorr) | Ausgewogene Plasmastabilität und Ionenenergie | Hohe Sputterausbeute, effiziente Abscheidung |

| Hoch (> 100 mTorr) | Kurzer mittlerer freier Weg, häufige Kollisionen | Geringe Abscheidungsrate, poröse Filmqualität |

Bereit, Ihren DC-Sputterprozess zu optimieren? Die präzise Steuerung der Druckparameter ist entscheidend für die Herstellung konsistenter, hochwertiger Dünnschichten. Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien anzubieten, die die Zuverlässigkeit und Präzision liefern, die Ihre Forschung erfordert.

Unsere Sputtersysteme wurden entwickelt, um Ihnen zu helfen, das empfindliche Gleichgewicht von Druck, Plasmastabilität und Abscheidungsqualität zu meistern. Ob Sie an fortschrittlicher Materialforschung arbeiten oder Beschichtungen der nächsten Generation entwickeln, KINTEK hat die Lösungen, um Ihren Erfolg zu unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern kann. Lassen Sie uns gemeinsam an der Erreichung Ihrer Dünnschichtabscheidungsziele arbeiten. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

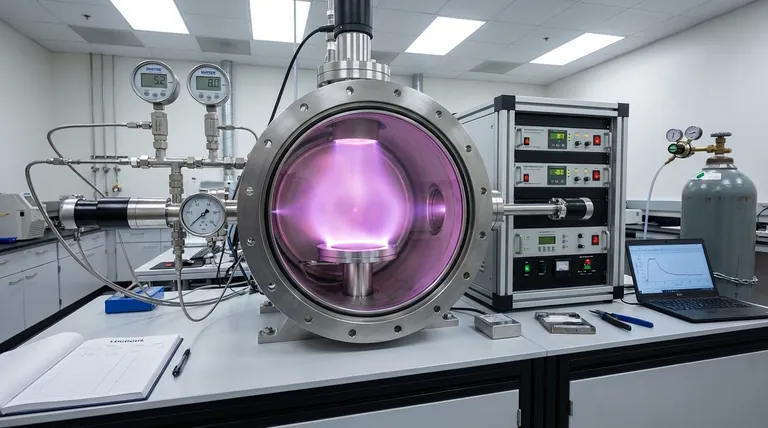

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Warum ist Pyrolyse im Abfallmanagement wichtig? Verwandeln Sie Abfall in Brennstoff, Boden und neue Materialien

- Wie hoch ist die Kapazität einer Kammerfilterpresse? Verstehen Sie den tatsächlichen Durchsatz für Ihre Suspension.

- Was sind die Anwendungsbereiche des Sinterprozesses? Verbessern Sie Materialfestigkeit und Präzision mit fortschrittlichem Sintern

- Was ist die Hauptfunktion von Hochleistungs-Homogenisatoren für SAPO-34 MMMs? Gewährleistung einer überlegenen Gas-Trenneffizienz

- Wo wird RFA eingesetzt? Ein Leitfaden für Anwendungen der zerstörungsfreien Elementaranalyse

- Warum wird Sintern als Fertigungsverfahren eingesetzt? Komplexe Teile aus Hochtemperaturmaterialien erschließen

- Was sind die Vorteile der Einstellung eines ULT-Gefrierschranks von -80°C auf -70°C? Senken Sie die Energiekosten um 30%

- Was ist Wärmebehandlung in einfachen Worten? Ein Leitfaden zur Transformation von Materialeigenschaften