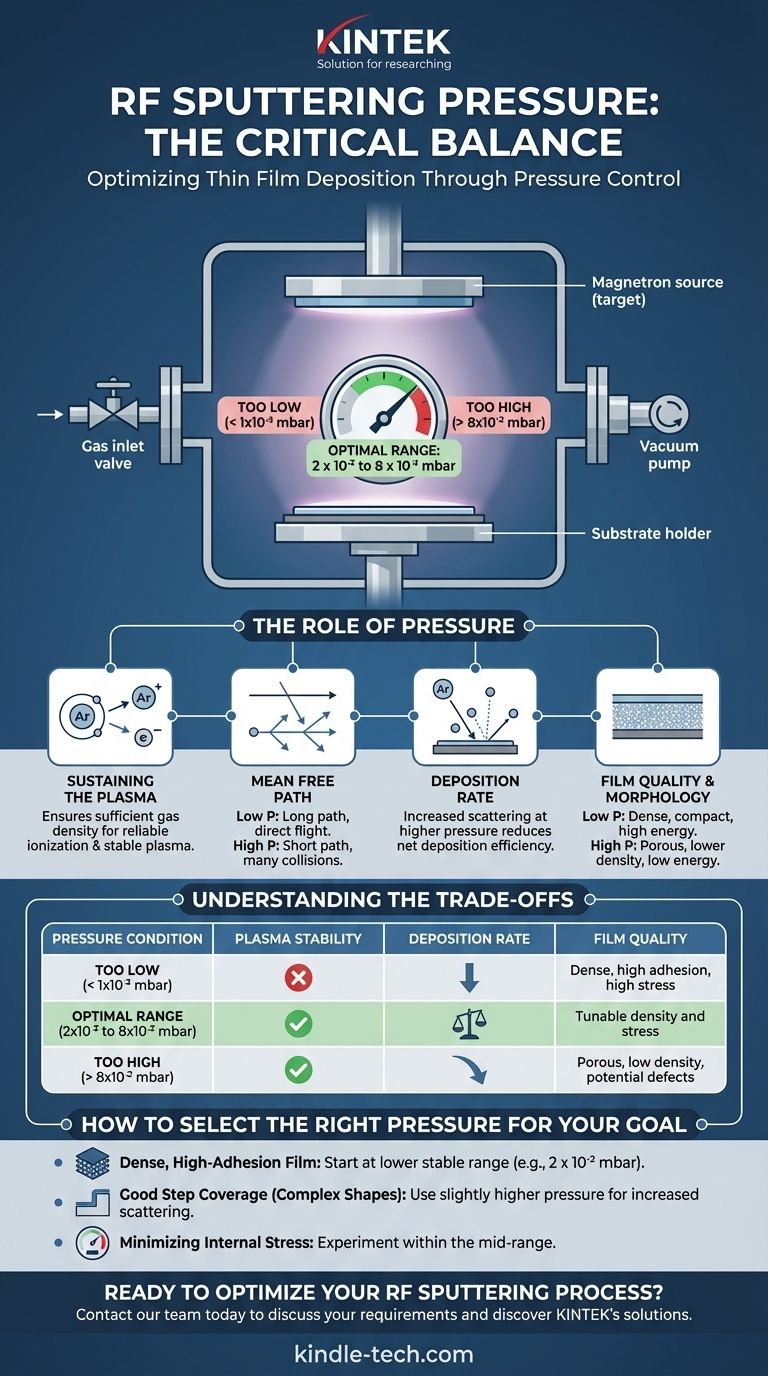

Beim RF-Magnetron-Sputtern wird der typische Betriebsdruck innerhalb eines engen Vakuumbereichs eingestellt, im Allgemeinen zwischen 2 x 10⁻² und 8 x 10⁻² Millibar (mbar). Dieser spezifische Arbeitsdruck ist nicht willkürlich; er ist ein kritischer Parameter, der sowohl zum Zünden als auch zum Aufrechterhalten eines stabilen Plasmas erforderlich ist und gleichzeitig die Qualität und Eigenschaften des abgeschiedenen Dünnfilms direkt beeinflusst.

Die zentrale Herausforderung beim RF-Sputtern besteht darin, den optimalen Druck zu finden, der zwei konkurrierende Anforderungen ausgleicht: Er muss hoch genug sein, um ausreichend Gasatome für die Aufrechterhaltung eines stabilen Plasmas bereitzustellen, und gleichzeitig niedrig genug, um sicherzustellen, dass das gesputterte Material effizient und mit genügend Energie zum Substrat gelangen kann, um einen qualitativ hochwertigen Film zu bilden.

Die Rolle des Drucks im Sputterprozess

Die Wahl des richtigen Drucks ist grundlegend für die Steuerung der Abscheidung. Sie bestimmt direkt die Umgebung zwischen der Materialquelle (dem Target) und Ihrem Substrat.

Aufrechterhaltung des Plasmas

Der Sputterprozess beginnt mit der Einführung eines Inertgases, typischerweise Argon, in die Vakuumkammer. Eine RF-Spannung wird angelegt, die diese Gasatome ionisiert und ein Plasma erzeugt.

Der Arbeitsdruck ist ein Maß für die Dichte dieser Gasatome. Ist der Druck zu niedrig, gibt es nicht genügend Atome, um zuverlässig zu ionisieren, und das Plasma wird instabil oder erlischt vollständig.

Mittlere freie Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Teilchen zurücklegt, bevor es mit einem anderen Teilchen kollidiert. Dieses Konzept ist zentral für das Verständnis der Druckwirkung.

Bei niedrigeren Drücken ist die mittlere freie Weglänge lang. Gesputterte Atome, die vom Target ausgestoßen werden, bewegen sich auf einem direkteren, "Sichtlinien"-Weg zum Substrat mit minimalen Kollisionen.

Bei höheren Drücken ist die mittlere freie Weglänge kurz. Gesputterte Atome kollidieren viel häufiger mit Gasatomen, wodurch sie gestreut werden und ihre Energie verlieren, bevor sie das Substrat erreichen.

Abscheiderate

Der Druck hat einen direkten Einfluss auf die Effizienz der Abscheidung. Während eine höhere RF-Leistung die Sputterrate vom Target erhöht, wirkt ein höherer Druck dem entgegen.

Erhöhte Streuung bei höheren Drücken bedeutet, dass weniger gesputterte Atome das Substrat erreichen, was die Netto-Abscheiderate effektiv senkt.

Filmqualität und Morphologie

Die Energie und der Einfallswinkel der gesputterten Atome bestimmen die endgültige Struktur des Films.

Ein Prozess mit niedrigerem Druck führt dazu, dass Atome mit höherer kinetischer Energie ankommen. Dies führt im Allgemeinen zu dichteren, kompakteren Filmen mit besserer Haftung, kann aber manchmal die Druckspannung erhöhen.

Ein Prozess mit höherem Druck führt dazu, dass Atome aufgrund der Streuung mit geringerer Energie aus einem größeren Winkelbereich ankommen. Dies führt oft zu poröseren Filmen mit geringerer Dichte und potenziell unterschiedlichen Kristallstrukturen.

Die Kompromisse verstehen

Es gibt keinen einzigen "besten" Druck. Die optimale Einstellung ist immer ein Kompromiss, der auf den Zielen Ihrer spezifischen Anwendung basiert.

Das Problem mit zu niedrigem Druck

Der Betrieb unterhalb des stabilen Bereichs (z. B. < 1 x 10⁻³ mbar für viele Systeme) erschwert das Zünden und Aufrechterhalten des Plasmas. Der Prozess wird unzuverlässig und schwer zu steuern.

Das Problem mit zu hohem Druck

Ein übermäßig hoher Druck verursacht eine erhebliche Gasstreuung, die die Abscheiderate drastisch reduziert. Er kann auch dazu führen, dass Gasatome in den wachsenden Film eingebettet werden, was Verunreinigungen und Defekte erzeugt, die seine Leistung beeinträchtigen.

Ausgleich konkurrierender Faktoren

Der ideale Druck ist ein Gleichgewicht. Sie müssen den optimalen Punkt finden, der ein stabiles Plasma, eine akzeptable Abscheiderate und die spezifischen Filmeigenschaften – wie Dichte, Spannung und elektrischer Widerstand – liefert, die Ihre Anwendung erfordert.

So wählen Sie den richtigen Druck für Ihr Ziel aus

Der ideale Druck ist keine einzelne Zahl, sondern hängt vollständig vom gewünschten Ergebnis für Ihren Dünnfilm ab.

- Wenn Ihr Hauptaugenmerk auf einem dichten, gut haftenden Film liegt: Beginnen Sie am unteren Ende des stabilen Druckbereichs (z. B. 2 x 10⁻² mbar), um die Energie der am Substrat ankommenden Atome zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Form liegt (gute Stufenbedeckung): Ein etwas höherer Druck kann vorteilhaft sein, da eine erhöhte Streuung dazu beiträgt, dass Atome auf nicht direkt sichtbaren Oberflächen abgeschieden werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der internen Filmspannung liegt: Möglicherweise müssen Sie im mittleren Druckbereich experimentieren, da dies oft eine komplexe Funktion von Druck und Atomenergie ist.

Letztendlich ist die Steuerung des Sputterdrucks Ihr primäres Werkzeug, um das Gleichgewicht zwischen Abscheideeffizienz und den endgültigen physikalischen Eigenschaften Ihres Materials fein abzustimmen.

Zusammenfassungstabelle:

| Druckbedingung | Plasmastabilität | Abscheiderate | Filmqualität |

|---|---|---|---|

| Zu niedrig (< 1x10⁻³ mbar) | Instabil, schwer zu zünden | Niedrig | Dicht, hohe Haftung, hohe Spannung |

| Optimaler Bereich (2x10⁻² bis 8x10⁻² mbar) | Stabil | Ausgewogen | Einstellbare Dichte und Spannung |

| Zu hoch (> 8x10⁻² mbar) | Stabil, aber ineffizient | Sehr niedrig | Porös, geringe Dichte, potenzielle Defekte |

Bereit, Ihren RF-Sputterprozess zu optimieren?

Das Erreichen des perfekten Druckgleichgewichts ist der Schlüssel zur Herstellung hochwertiger Dünnfilme. Bei KINTEK sind wir darauf spezialisiert, präzise Laborgeräte und Verbrauchsmaterialien bereitzustellen, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Experten können Ihnen bei der Auswahl des richtigen Sputtersystems und der Parameter helfen, um ein stabiles Plasma, optimale Abscheideraten und überlegene Filmeigenschaften für Ihre spezifische Anwendung zu gewährleisten.

Lassen Sie uns Ihnen helfen, Ihre Forschungs- und Produktionsergebnisse zu verbessern. Kontaktieren Sie unser Team noch heute, um Ihre RF-Sputteranforderungen zu besprechen und zu entdecken, wie KINTEKs Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen